1.1. Sticanje vještina zadavanja uslova rezanja, odabira reznog alata i izračunavanja glavnog vremena.

2.1. Zapišite podatke o uslovima obrade za svoju varijantu;

2.2. Izbor reznog alata, proračun uslova rezanja;

2.3. Registracija rada

3. Lista dodatne opreme

3.1. Papir za pisanje, A4 format - 4 lista;

3.2. Kalkulator koji izvodi funkcije y x.

3.3 Aplikacioni program KOMPAS 3D V11

4. Opće informacije

4.1. Bušenje je jedna od najčešćih metoda izrade rupa. Alat za rezanje ovdje je bušilica, koja omogućava dobijanje rupa u čvrstom materijalu i povećanje promjera ranije ...

izbušena rupa. Glavno kretanje tokom bušenja je rotaciono, a pomak je translatorno.

Po obliku i dizajnu razlikuju se spiralne burgije, sa ravnim žlebovima, pernate burgije, za duboko bušenje, prstenaste, centriranje, sa žljebovima za dovod rashladnog sredstva, sa višestrukim pločama. Bušilice se izrađuju sa cilindričnim, konusnim drškama.

Glavne dimenzije i uglovi noža za bušenje su standardizovani. Rezni dio svrdla je izrađen od čelika R18, R6M5 i tvrdih legura.

Drške svrdla sa konusnim drškom imaju Morzeov konus, izrađen u skladu sa GOST 25557-82.

5. Radni nalog

5.1. Zapišite podatke vaše opcije (vidi tabelu 14);

5.2. Odaberite bušilicu i postavite vrijednost njenih geometrijskih elemenata.

5.3. Podesite dubinu reza t=D /2 (mm) kod bušenja u čvrstom metalu

t = , mm prilikom bušenja prethodno napravljene rupe

5.4. Dodijelite podnesak. Prilikom bušenja rupa bez ograničavajućih faktora biramo maksimalnu dopuštenu snagu bušenja. Prilikom bušenja rupa preporučeni protok za bušenje može se povećati do 2 puta.

Dakle, mm / okretaja - kod bušenja čelika, lijevanog željeza, bakra i aluminijskih legura

5.5. Dodijelite brzinu glavnog pokreta rezanja

V = , m/min - pri bušenju

V = , m/min - kod razvrtanja

Km - koeficijent za obrađeni materijal

-korekcioni faktor koji uzima u obzir dubinu rupe koja se obrađuje.

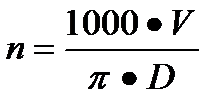

5.6. Odredite brzinu vretena

rpm

rpm

D- prečnik rupe, mm.

Ispravljamo brzinu vretena prema podacima iz pasoša mašine. Prihvatamo manju najbližu vrijednost n d rpm

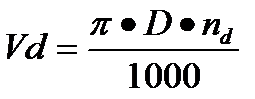

5.7. Odredite stvarnu brzinu rezanja  , m/min

, m/min

5.8. Odredite obrtni moment

Mcr = 10 cm Kp - kod razvrtanja

Vrijednosti koeficijenata i eksponenata

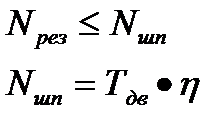

5.9. Odredite snagu koja se troši na rezanje

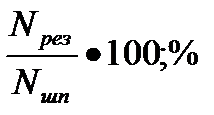

(efikasnost)

(efikasnost)

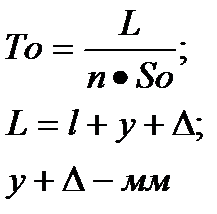

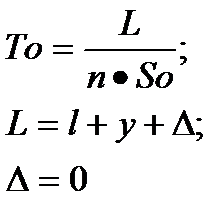

5.10. Odredite glavno vrijeme

5.11. Zaključak - Snaga mašine omogućava obradu u ovom režimu rezanja. U slučaju kada je N res.rev > N w - potrebno je odrediti opterećenje mašine u smislu snage

Za kratkotrajno rezanje (do 1 min), dozvoljeno je preopterećenje elektromotora mašine za 25% njegove nazivne snage. U slučaju većeg preopterećenja, smanjite brzinu ili uzmite snažniju mašinu.

6. Uslovi za registraciju obračuna

6.1. Izvršeni zadatak sastavlja se na standardnim listovima A4 formata. Prva stranica je naslovna stranica (vidi Dodatak 1)

Primjer izvršenja zadatka

Opcija broj 31

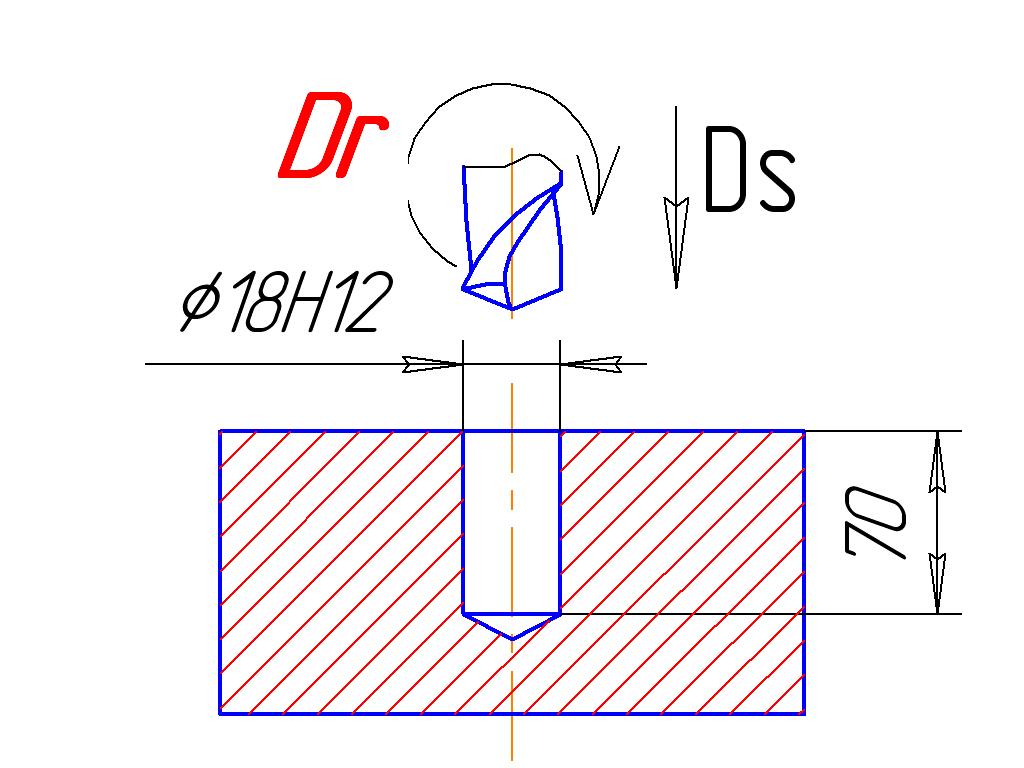

Zadatak: Na vertikalnoj bušilici 2H 135 izbuši se rupa prečnika D i dubine l. Potrebno je: odabrati alat za rezanje, dodijeliti način rezanja, odrediti glavno vrijeme (vidi slajd 1, Dodatak 3.1).

Tabela 13

Izbor alata za rezanje(vidi slajd 2, dodatak 3.2)

Bušilica Ø18 sa konusnim drškom od P18 čelika. GOST 10903-64

Geometrijski elementi: oblik oštrenja - dvostruki sa točkom na poprečnom rubu.

Uglovi bušenja 2 φ = 118°, 2 φ1 = 70 0 .

ﮯγ = 25°

Dodjela reznih elemenata(vidi slajd 3, dodatak 3.3)

1. Odredite dubinu reza

t = 18/2 = 9 mm

2. Dodijelite servis

Dakle \u003d (0,33 - 0,38) mm / rev

K 1 = 0,9 (dubina bušenja do 5D)

Zatim So = (0,33 - 0,38) * 0,9 = (0,3 - 0,34) mm / obr.

Ispravljamo prema pasošu mašine

Dakle = 0,28 mm/okr

3. Odredite brzinu rezanja

V = , m/min

Sv = 9,8 q = 0,4 y= 0,5 m = 0,2

- opći korekcijski faktor za brzinu rezanja

Km = Kr Kr = 0,95 n=1 Km = 0,9

-korekcioni faktor koji uzima u obzir uticaj materijala alata

-korekcioni faktor koji uzima u obzir dubinu rupe koja se obrađuje.

0,9 1 0,85 = 0,765

V = 0,765 = 21 m/min

4. Brzina vretena

n d = 355 o/min (prema pasošu mašine)

5. Odredite stvarnu brzinu rezanja

6. Odredite obrtni moment

Mcr = 10 cm Kp - pri bušenju

Cm = 0,0345 q = 2 y = 0,8

Kp \u003d Kmr \u003d 0,9

Mcr = 0,0345 0,9 = 3,62 N m

7. Odredite snagu utrošenu na rezanje

N= = 0,13 kW

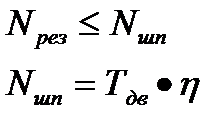

Provjera da li je pogonska snaga mašine dovoljna

(efikasnost)

(efikasnost)

Nshp = 4,5 0,8 = 3,6 kW

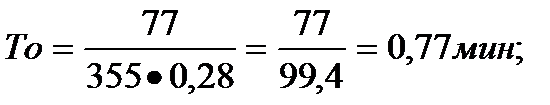

8. Odredite glavno vrijeme

y=7 mm.

(Vidi slajd 4 Dodatak 3.4)

Skica za obradu (vidi slajd 5, Dodatak 3.5)

Zadatak: Na vertikalnoj bušilici 2H135 buši se rupa prečnika D i dubine l.

Potrebno je: odabrati alat za rezanje, dodijeliti elemente režima rezanja; odrediti glavno vrijeme.

Tabela 14

| broj opcije | Materijal radnog komada | D | l | Rupa | Tretman |

| mm | |||||

| Čelik 10 σv \u003d 35 kgf / mm 2 | 15H12 | Gluh | Ohladen | ||

| Čelik 40 σv = 45 kgf / mm 2 | 22H14 | kroz | Ohladen | ||

| Sivi liv 200HB | 16N14 | kroz | Bez hlađenja | ||

| Čelik 40 X σv = 55 kgf / mm 2 | 18N13 | kroz | Ohladen | ||

| Čelik 20 X 170 HB | 20N14 | kroz | Ohladen | ||

| Sivi liv 210 HB | 10N14 | Gluh | Bez hlađenja | ||

| Čelik 12X3 σv = 45 kgf / mm 2 | 19.2H14 | Gluh | Ohladen | ||

| Čelik 35 X σv \u003d 48 kgf / mm 2 | 24N14 | Gluh | Ohladen | ||

| Sivi liv 170 HB | 18,25 | kroz | Bez hlađenja | ||

| Čelik 20 σv \u003d 38 kgf / mm 2 | 15H12 | Gluh | Ohladen | ||

| Čelik 45 σv \u003d 44 kgf / mm 2 | 26N12 | Gluh | Ohladen | ||

| Nodularno željezo 180 HB | 24N12 | Gluh | Bez hlađenja | ||

| Čelik 5 X NM σv \u003d 70 kgf / mm 2 | 18N12 | kroz | Ohladen | ||

| Čelik U7A σv \u003d 58 kgf / mm 2 | 20N12 | kroz | Ohladen | ||

| Čelik 65G σv \u003d 50 kgf / mm 2 | 25H12 | kroz | Ohladen | ||

| Sivi liv 210HB | 28N12 | Gluh | Bez hlađenja | ||

| Čelik 40 X 13 σv = 65 kgf / mm 2 | 24N12 | Gluh | Ohladen | ||

| Čelik 9 x C σv \u003d 60 kgf / mm 2 | 20N12 | kroz | Ohladen | ||

| Nodularno željezo 220 HB | 26N12 | kroz | Bez hlađenja | ||

| Čelik 40 X C 225 HB | 8N12 | kroz | Ohladen | ||

| Čelik 30L σv=50 kgf/mm | 6N12 | kroz | Ohladen | ||

| Čelik A20 σv \u003d 30 kgf / mm 2 | 12H12 | kroz | Ohladen | ||

| Čelik 35 σv = 50 kgf / mm 2 | 14H12 | Gluh | Ohladen | ||

| Sivi liv 175 HB | 16N12 | Gluh | Bez hlađenja | ||

| Čelik 40 G σv = 55 kgf / mm 2 | 16.8H12 | Gluh | Ohladen | ||

| 26 | Čelik X12M δv = 60 kgf / mm 2 | 17.2H12 | kroz | Ohladen | |

| HVG čelik σv = 55 kgf/mm | 18.25H12 | kroz | Ohladen | ||

| Sivi liv 170 HB | 24N12 | kroz | Bez hlađenja | ||

| Mesing LMtsZh 52-4-1 100 HB | ZONA12 | kroz | Bez hlađenja | ||

| Bronza BRAZHN 11-6-6 200 HB | 24N12 | kroz | Bez hlađenja |

Izrada rupa se izvodi različitim alatima za rezanje, ovisno o vrsti izratka, traženoj preciznosti i željenoj završnoj obradi površine.

Postoje blankovi sa rupama pripremljenim livenjem, kovanjem ili štancanjem, i blankovi bez prethodno pripremljenih rupa.

Obrada rupa u obradacima koji nemaju prethodno pripremljene rupe uvijek počinje bušenjem.

1. Bušilice

Bušenje plitkih rupa se vrši olovkom i spiralne bušilice.

Bušilica za perje. Prva bušilica je prikazana na sl. 159. Rezni dio burgije je ravna oštrica 3, koja prelazi u šipku 4. Dvije rezne ivice 1 i 2 burgije su nagnute jedna prema drugoj, obično pod uglom od 116-118°, ali ovaj ugao može biti jednak od 90 do 140 °, ovisno o tvrdoći materijala radnog komada: što je materijal tvrđi, to je veći kut.

Lopate bušilice su neefikasne, osim toga, prilikom bušenja se odvode od ose rupe. Unatoč tome, ponekad se koriste za nekritičan rad, zbog jednostavnosti dizajna takvih bušilica i njihove niske cijene.

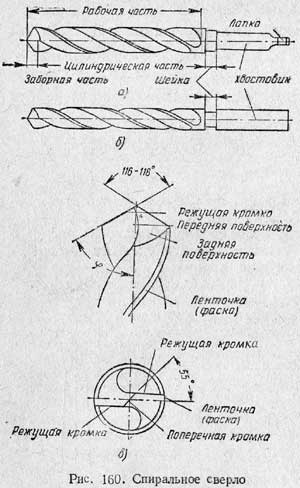

Spiralne bušilice. Trenutno se bušenje izvodi uglavnom spiralnim svrdlima. Na sl. 160 prikazuje takvu vežbu. Sastoji se od radni dio i drška(konusni prema sl. 160, a ili cilindrični prema sl. 160, b) za pričvršćivanje burgije bilo u konusnu rupu na stražnjoj bati ili u steznu glavu.

Konusna drška ima paw, koji služi kao zaustavljanje prilikom izbijanja bušilice (Sl. 160, a).

Radni dio spiralne bušilice je cilindar s dva spiralna (ili bolje rečeno spiralna) žljebova koji služe za formiranje reznih rubova svrdla i iznošenje strugotine. Prednji dio svrdla (sl. 160, c) je naoštren duž dvije konusne površine i ima prednja strana, zadnja strana, dvije rezne ivice, povezan jumper(poprečna ivica). dva uska trake(košenice), koje se protežu duž spiralnih žljebova burgije, služe za pravilan smjer i centriranje burgije.

Ugao vrha burgije 2φ je obično 116 - 118°. Za bušenje u tvrdim materijalima ovaj ugao se povećava na 140°, a kod bušenja u mekim materijalima se smanjuje na 90°.

Bušilice se izrađuju od legiranog čelika 9XC, brzoreznog čelika P9 i P18, kao i od legiranog čelika sa lemljenim pločama od tvrde legure.

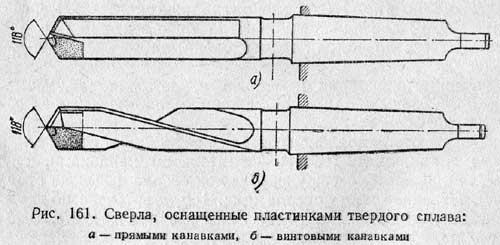

Bušilice opremljene karbidnim umetcima prikazane su na sl. 161. Bušilice sa ravnim žljebovima (Sl. 161, a) su lakše za proizvodnju, ali im je teško izlazak strugotine iz rupe; obično se koriste za bušenje lijevanog željeza i drugih krhkih metala, kada dubina rupe ne prelazi dva ili tri promjera. Bušilice sa spiralnim žljebovima (Sl. 161, b) lakše uklanjaju strugotine iz rupe, pa se preporučuju za upotrebu pri bušenju viskoznih materijala.

2. Oštrenje spiralnih svrdla

Oštrenje spiralnih svrdla vrši se na specijalnim mašinama za brušenje. Međutim, tokar ponekad mora naoštriti burgije ručno na konvencionalnom oštru.

Prilikom oštrenja bušilica potrebno je pridržavati se sljedećih uslova:

1. Rezne ivice burgije moraju biti simetrično, odnosno nalaze se pod određenim i jednakim uglovima u odnosu na osu burgije i imaju istu dužinu.

2. Poprečna ivica (most) treba da bude postavljena pod uglom od 55° u odnosu na rezne ivice (Sl. 160, c.).

Ovako naoštrena svrdla će dobro raditi.

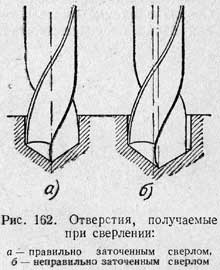

Na sl. 162 prikazane su rupe dobijene pri bušenju pravilno i neispravno naoštrenim svrdlima. Sa istom dužinom reznih ivica (Sl. 162, a), prečnik izbušene rupe je jednak prečniku burgije. Ako je jedna ivica duža od druge (Sl. 162, b), tada je prečnik rupe veći od prečnika bušilice. To može dovesti do braka i brzo onesposobiti bušilicu zbog neravnomjernog opterećenja reznih rubova.

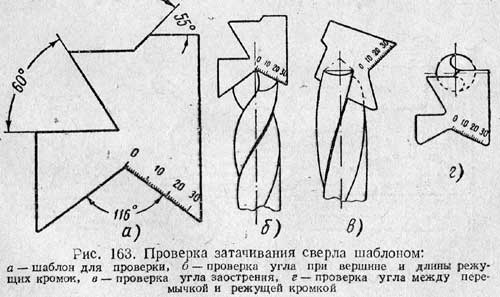

Ispravnost oštrenja svrdla provjerava se posebnim kombiniranim šablonom sa tri izreza (Sl. 163, a); jedan od rezova provjerava ugao na vrhu burgije i dužinu reznih ivica (Sl. 163, b), drugi rez - ugao oštrenja rezne ivice na spoljašnjem prečniku burgije (Sl. 163, c), treći - ugao između kratkospojnika i rezne ivice (Sl. 163, d).

3. Bušilice za pričvršćivanje

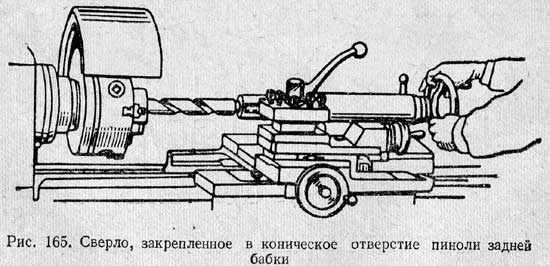

Način pričvršćivanja bušilice ovisi o obliku drške. Bušilica sa cilindričnim drškom fiksiran u pero stražnje batine pomoću posebnih patrona (Sl. 164); bušilice sa konusna drška oni su fiksirani direktno u konusnu rupu na repu stražnje batine (Sl. 165). Konusne drške na alatima, kao i konusne bušotine na vretenima i perovima strugova, izrađuju se po Morseovom sistemu. Morzeovi čunjevi su označeni brojevima 0, 1, 2, 3, 4, 5, 6; Svaki broj odgovara određenoj veličini. Ako je konus burgije manji od konusnog otvora na stražnjoj kosi, onda stavite dršku 1 burgije adapterski rukavac 2 (Sl. 166), a zatim se čahura zajedno sa bušilicom ubacuje u rupu na peronu stražnjeg dela mašine.

Prije umetanja bušilice u repno pero, potrebno je temeljno očistiti dršku burgije, kao i rupu za pero, od prljavštine.

Da biste uklonili bušilicu sa zadnjeg prena, okrećite ručni točak dok se pero ne uvuče u kućište stražnje batine do krajnjeg položaja. U ovom položaju, vijak će se nasloniti na kraj drške i istisnuti ga.

4. Tehnike bušenja

Priprema za bušenje. Prilikom bušenja rupe dužine veće od dva prečnika burgije, preporučljivo je da se rupa najprije kratko učvrsti u pero, a zatim će sljedeće bušenje biti bolje vođeno i manje odvedeno u stranu.

Dodavanje bušilice. Bušilica se napaja rotiranjem ručnog kotača stražnje šipke (Sl. 165).

Prilikom bušenja duboke rupe spiralna bušilica potrebno je s vremena na vrijeme izvući bušilicu iz rupe u pokretu stroja i ukloniti je iz strugotine; ovo sprečava lomljenje bušilice. Također je potrebno osigurati da pri bušenju normalnim svrdlima dubina rupe ne bude veća od dužine spiralne žlebove burgije, inače strugotine neće moći izaći iz žlebova i bušilica će se slomiti.

Bušenje slijepih rupa. Za bušenje rupa zadate dužine, zgodno je koristiti rizike na iglicama zadnjeg dela (vidi sliku 165). Rotirajući ma-gurajte bušilicu sve dok ne uđe duboko u materijal sa celim usisnim delom, a istovremeno uočite odgovarajući rizik na perima. Zatim, rotacijom ručnog kotača stražnje šipke, pero se pomiče sve dok ne napusti tijelo za željeni broj podjela.

Kada nema podjela na perajima, može se primijeniti sljedeća metoda. Označite potrebnu dužinu rupe na bušilici kredom i pomičite pero dok bušilica ne uđe duboko u oznake.

Ponekad se prilikom bušenja čuje karakterističan metalni škripanje. Ovo je znak neusklađene rupe ili tupe bušilice. U takvim slučajevima morate odmah zaustaviti dovod, zaustaviti mašinu, otkriti i ukloniti uzrok cviljenja.

Pre nego što zaustavite mašinu tokom bušenja, morate izvući bušilicu iz rupe. Nemoguće je zaustaviti mašinu dok je bušilica u rupi, to može dovesti do zaglavljivanja bušilice i njenog loma.

5. Uslovi rezanja za bušenje i razvrtanje

Brzina rezanja bušenja srednje tvrdog ugljičnog čelika, sivog liva i bronze sa brzoreznim čeličnim svrdlima mogu se uzeti jednaki 20-40 m/min.

Bušilica se pokreće na strug ručno, laganim pomicanjem pera zadnjeg stožera, kao što je prikazano na sl. 165. Prevelik i neravnomjeran pomak može dovesti do loma bušilice, posebno kada se koriste bušilice malog prečnika.

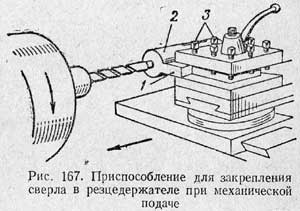

Ponekad se pri bušenju koristi i mehaničko napajanje (vidi sl. 167). U tom slučaju, bušilica se ojačava uz pomoć posebnih brtvi ili čahure u držaču alata. Kod bušenja sa mehaničkim pomakom, brzina pomaka se uzima jednaka: za bušilice prečnika od 6 do 30 mm za srednje tvrdi ugljenični čelik - od 0,1 do 0,35 mm1obr.; za liveno gvožđe - od 0,15 do 0,40 mm / rev.

Prilikom razvrtanja poprečna ivica burgije ne učestvuje u radu. Zbog toga je sila uvlačenja značajno smanjena, a takođe je smanjeno i povlačenje bušilice; ovo vam omogućava da povećate količinu pomaka za oko 1½ puta u poređenju sa posmakom bušilice istog prečnika kada se buši u čvrstom materijalu.

Brzina rezanja razvrtanja možete uzeti isto kao i kod bušenja.

Preporučuje se bušenje i razvrtanje čelika i aluminija uz hlađenje emulzije u količini od najmanje 6 l/min; liveno gvožđe, mesing i bronza se buše i razvrtaju bez hlađenja. Međutim, treba napomenuti da se zbog horizontalnog rasporeda rupa koje se obrađuju, rashladna tekućina teško dovodi do mjesta na kojem se formiraju strugotine. Stoga se za duboko bušenje u materijalima koji se teško obrađuju koriste se bušilice sa unutrašnjim kanalima, kroz koje se rashladna tečnost dovodi pod visokim pritiskom do reznih ivica.

6. Radne metode visokih performansi za bušenje i razvrtanje

Zamjena mehaničkog ručnog dodavanja. Inovatori u proizvodnji, kako bi mehanizirali isporuku bušilice, koriste jednostavne i jeftine uređaje koji olakšavaju rad i štede vrijeme. Jedan od ovih uređaja je prikazan na sl. 167.

Uređaj je čelični držač 2 sa pločicom 1, pričvršćen vijcima 3 u držač alata. Držač ima konusnu rupu za fiksiranje drške burgije i rupu za izbijanje bušilice. Donja ravnina pločice 1 se blanja ili gloda tako da kada se učvrsti u držač alata, burgija bude tačno (bez odstojnika) postavljena u visini centara. Za ugradnju bušilice duž ose rupe u horizontalnoj ravnini, na donjem klizaču čeljusti je označen rizik. Takav uređaj je vrlo efikasan u proizvodnji veliki broj dijelovi s rupama, jer se u ovom slučaju bušenje izvodi mehaničkim dovodom bušilice iz čeljusti; upotreba smanjuje vrijeme obrade i olakšava rad tokara.

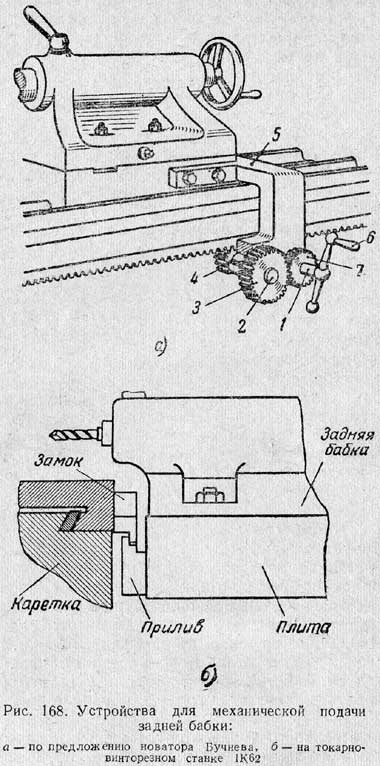

Za mehanizaciju kretanja bušilice prilikom bušenja rupa veliki prečnik u uslovima male i pojedinačne proizvodnje, inovativni strugar drug Buchnev napravio je uređaj (Sl. 168, a), koji omogućava pomeranje stražnje šipke uz malo napora. Ovaj uređaj je sljedeći. Ugaoni nosač 5 pričvršćen je vijcima na ploču stražnjeg koljena u koju su postavljeni valjci 1 i 2. Pogonski zupčanik 7 i ručka 6 sjede na valjku 1. Na valjku 2 se nalazi zupčanik 3 i točak 4, koji se zahvaća sa šinom kreveta. Rotacija ručke 6 kroz točkove 7 i 3 prenosi se na točak 4, koji se kotrlja duž šine mašine i pomiče stražnji nosač duž okvira.

Strug za vijke 1K62 tvornice Krasny Proleter omogućava zamjenu ručnog dodavanja svrdla (burgija, razvrtača) mehaničkim. Da biste to učinili, čeljust ima posebnu bravu (Sl. 168, b), koja je uključena u plimu stražnje šipke. Koristeći tako jednostavan uređaj, možete spojiti nosač čeljusti na ploču stražnjeg nosača i, oslobađanjem stražnje ploče od okvira, uključiti najpovoljnije mehaničko napajanje čeljusti.

Istovremeno se značajno povećava produktivnost rada. Pored ove prednosti, ovaj način pomaka omogućava bušenje (bušenje, razvrtanje) rupa do potrebne dubine, računajući duž točkića za uzdužno uvlačenje ili korištenjem uzdužnog graničnika (graničnika dužine).

Korištenje svrdla sa posebnim oštrenjem. Da bi povećali produktivnost rada, inovatori u proizvodnji koriste ponovno brušenje kratkospojnika, koriste dvostruko oštrenje svrdla i svrdla bez džampera.

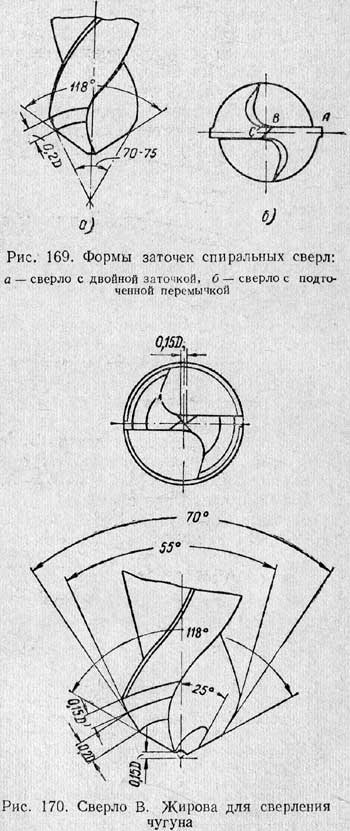

Dvostruka bušilica prikazano na sl. 169, a. Njegov usisni dio ima izlomljene rezne ivice: u početku kratke pod uglom od 70-75°, a izdužene prema vrhu - pod uglom od 116-118°. Takve se bušilice troše manje od normalnog i odlikuju se povećanom izdržljivošću - 2-3 puta duže pri bušenju čelika i 3-5 puta duže pri bušenju lijevanog željeza.

Da bi se smanjila sila pomaka tokom bušenja, korisno je podrezati kratkospojnik u BC sekciji (Sl. 169, b). Kod takvog podrezivanja ne samo da se smanjuje poprečna ivica, već se i povećava ugao nagiba, što olakšava uslove rezanja.

Na sl. 170 prikazuje bušilicu visokih performansi napravljenu od brzoreznog čelika od strane brze bušilice iz Srednje Volške tvornice alatnih mašina V. Žirov. Bušilica je namenjena za bušenje livenog gvožđa.

Bušilica Zhirov, za razliku od bušilice prikazane na sl. 169, a, izrađen je sa trostrukim konusom na vrhu, sa naoštrenom prednjom površinom i urezanom kratkospojnikom. Prisutnost udubljenja umjesto kratkospojnika uvelike olakšava prodiranje bušilice u metal koji se obrađuje, zbog čega se aksijalna sila smanjuje za 3-4 puta pri bušenju lijevanog željeza. To vam omogućava da povećate brzinu pomaka bušilice i smanjite vrijeme stroja za najmanje polovicu.

Da bi se povećala izdržljivost, usisni dio svrdla Zhirov ima tri slomljene rezne ivice, u početku kratke, koje formiraju ugao od 55 °, zatim duže - sa uglom od 70 ° i, konačno, najduže - sa uglom na vrhu od 118°.

Prisustvo kratkih reznih ivica sa uglom od 55° doprinosi značajnom povećanju životnog veka svrdla (prilikom rada sa velikim posmacima) u poređenju sa konvencionalnim dizajnom svrdla.

7. Brak tokom bušenja i mere za njegovo sprečavanje

Glavni tip braka tokom bušenja je uklanjanje bušilice iz potrebnog smjera, najčešće se opaža pri bušenju dugih rupa.

Do povlačenja bušilice dolazi: kod bušenja radnih predmeta čije krajnje površine nisu okomite na osu; pri radu s dugim bušilicama; pri radu s nepravilno naoštrenim svrdlima, kod kojih je jedna rezna ivica duža od druge; kada bušite metal koji ima rupe ili sadrži čvrste materije.

Pomeranje bušotine pri radu sa dugim svrdlima može se smanjiti prethodnim bušenjem rupe kratkom bušilicom istog prečnika.

Ako se na putu bušilice u materijalu dijela nalaze školjke ili čvrste inkluzije, tada je u ovom slučaju gotovo nemoguće spriječiti klizanje bušilice. Može se smanjiti samo smanjenjem pomaka, što će ujedno biti i sredstvo za sprečavanje mogućeg loma bušilice.

test pitanja 1. Koje vrste bušilica se koriste pri bušenju na strugovima?

2. Imenujte elemente spiralne bušilice.

3. Recite nam o pravilima za oštrenje svrdla.

4. Kako će nepravilno oštrenje svrdla uticati na veličinu rupe?

5. Kako se bušilice učvršćuju u mašini?

6. Recite nam o metodama bušenja kroz rupe, slijepe rupe:

7. Koja vrsta hlađenja se koristi za bušenje?

8. Recite nam o naprednim metodama bušenja.

9. Kako spriječiti klizanje bušilice?

Sile rezanja, obrtni moment i snaga bušenja

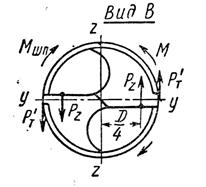

Tokom procesa rezanja, bušilica doživljava otpor materijala koji se obrađuje. Sile otpora djeluju na svaku tačku rezne ivice. Zamijenimo ih rezultantnom silom primijenjenom na tačku A na udaljenosti približno jednakoj D /4 od ose burgije. Potonje se može razložiti na tri komponente sile R x , RU i P z (sl.72.)

Rice. 72. Sile koje djeluju na bušilicu

Sila otpora R x usmjerena duž ose burgije. Sila koja djeluje u istom smjeru R p na poprečnom rubu, sila trenja R t trake na površini rupe, sile otpora koje djeluju na bušilicu duž njene ose, na osi X zamijeniti rezultujuću silu P 0 , što se naziva aksijalna sila ili sila napajanja. To se prevazilazi mehanizmom za uvlačenje mašine. Potonji mora prenijeti aksijalnu silu na vreteno stroja R" 0 sposoban da savlada silu P 0 . Maksimalna aksijalna sila koju dozvoljava mehanizam za dovod mašine je navedena u njegovom pasošu.

Formule za izračunavanje aksijalne sile i momenta pri bušenju:

Definicija snage P 0 i trenutak M cr proizvedene prema empirijskim formulama dobijenim eksperimentalno. Za svrdla za alatni čelik pri obradi dijelova od čelika i lijevanog željeza imaju sljedeći oblik:

; , kgf mm - pri bušenju;

; , kgf mm prilikom razvrtanja.

gdje: C str i Cm - koeficijenti u zavisnosti od metala koji se obrađuje, oblika oštrenja burgije i uslova rezanja;

zp, xp , yp , z M , x M i y M - stepen uticaja prečnika burgije D , dubina reza t , podnošenje s za aksijalnu silu P0 i moment bušenja M ;

Kp i KM – faktori korekcije za promijenjene uslove bušenja;

Radijalne sile RU , višesmjerni, uravnoteženi su (S RU = 0). Force P z stvara moment otpora na sečenje M na glavnim reznim ivicama i silu R t', tangenta na vrpcu, je moment trenja na njoj (obično se zanemaruje).

Relativni uticaj elemenata bušilice na silu rezanja i obrtni moment tokom bušenja prikazan je u tabeli 16.

Tablica 16. Utjecaj elemenata bušilice na aksijalnu silu P0 i obrtni moment M

Trenutak otpora na sečenje M rez savladava mehanizam glavnog pokreta, odnosno momenta na vretenu mašine M cr . Na svakom koraku vretena mašine, snaga N w konstanta, trenutak M cr varijabla. Zavisi od brzine (brzine) P u ovoj fazi se utvrđuje:

M cr= 716200 1,36 () kgf mm; N w = N dv · h , kW,

M cr= 974000() kgf mm.

Poznavanje trenutka otpora M , možemo odrediti efektivnu snagu N e utrošeno na sečenje tokom bušenja,

![]()

Snaga napajanja bušilice je oko 1% snage i ne uzima se u obzir u proračunima. Snaga određuje snagu koju električni motor mašine mora imati da bi osigurao dati proces rezanja:

, kW

Mašina je pogodna za date uslove bušenja ako N w > N e .

6.4. Uticaj različitih faktora na aksijalnu silu i moment tokom bušenja. Za aksijalnu silu P 0 i moment otpora rezanja M svojstva materijala koji se obrađuje, geometrijski parametri svrdla, elementi reza (prečnik, dovod) itd.

6.4.1. Svojstva obrađenog materijala. Što je vlačna čvrstoća veća σ in i tvrdoća HB materijala, što je veći njegov otpor rezanja, to su veće vrijednosti P 0 i M . Za bušilice od brzoreznog čelika eksperimentalno su dobijene sljedeće zavisnosti:

![]() , i - za čelik;

, i - za čelik;

![]() , i - za liveno gvožđe.

, i - za liveno gvožđe.

gdje: C str i Cm su koeficijenti u zavisnosti od uslova rezanja.

6.4.2. Geometrijski parametri bušilice. Sa povećanjem ugla w aksijalna sila P 0 i trenutak M smanjenje zbog povećanja prednjih uglova γ x na glavnim reznim ivicama i olakšavaju evakuaciju strugotine. Ugao j , (2j ) utiče na komponente sile rezanja i momenta po analogiji sa okretanjem: sa smanjenjem ugla, aksijalna sila P 0 opada, a tangencijalna P z povećava, a time i povećava M . Sa opadajućim uglom 2 j otpor rezanja zbog povećanja γ x smanjuje se, ali se istovremeno širi širina reza i smanjuje njegova debljina. Potonje dovodi do povećanja deformacije (tanke strugotine se potpunije deformiraju) i, posljedično, povećanja sile R x i trenutak M . Ugao nagiba poprečne ivice d > 90° (vidi sl. 72) i to značajno povećava aksijalnu silu P 0 . Prethodno je napomenuto da sila koja djeluje na poprečni rub Rp = 0,55P 0 . Da bi se smanjila, dužina ivice se smanjuje oštrenjem, povećava njen nagibni ugao, čime se stvaraju povoljniji uslovi rezanja u blizini. Po iznosu M geometrija poprečne ivice ima mali uticaj. Dvostruko oštrenje bušilice takođe ima mali uticaj na P 0 i M .

Prečnik bušilice i dovod. Sa povećanjem prečnika burgije D i podnošenje s širina i debljina rezanog sloja se povećavaju, pa se povećavaju sile rezanja i moment. Eksperimentalno je utvrđeno da prečnik burgije utiče P 0 u većoj mjeri (1) od visine (0,8). Da bismo objasnili, možemo povući analogiju sa struganjem, gdje je dubina rezanja t utječe na silu rezanja u većoj mjeri nego na pomak (vidi) i pri bušenju t = D /2 mm. Pomak utiče približno u istom stepenu (0,8) na aksijalnu silu P 0 i obrtni moment M , a prečnik utiče u većoj meri (1.9) na M i to u manjoj mjeri P 0 (1). To je zbog činjenice da kako se promjer povećava, sila se povećava. P z , stvarajući trenutak M , a istovremeno se povećava i dužina ruke na koju ova sila djeluje, što također doprinosi povećanju M (pirinač.).

Rashladna tečnost. Dovod rashladnog sredstva u zonu rezanja olakšava uklanjanje strugotine, smanjuje rad trenja i usporava habanje svrdla. Doprinosi smanjenju aksijalne sile P 0 i trenutak M do 25% kod obrade čeličnih dijelova i do 15% kod obrade lijevanog željeza.

Habanje bušilice

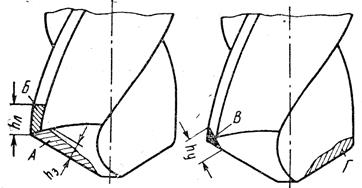

Priroda i priroda habanja svrdla i glodala su iste. Prilikom obrade viskoznih materijala (čelici i sl.), brzohodne burgije troše prednju i stražnju površinu burgije (Sl. 73.), a kod tvrdokornih burgija prednje površine se lagano troše.

Rice. 73. Priroda habanja burgije: I- na stražnjoj površini; B- trakom; AT- u uglovima; G- na prednjoj strani

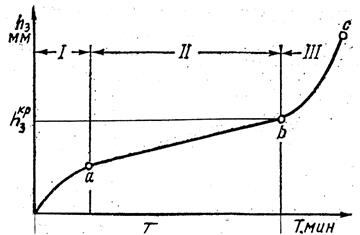

Prilikom obrade krhkih materijala (lijevano željezo, plastika, itd.), stražnje površine i uglovi svrdla uglavnom se troše. Prednja i stražnja površina burgije se intenzivnije troše na periferiji, jer je ovdje brzina rezanja najveća, a uglovi burgije, kao slaba tačka, su veoma vrući i uništeni. Obrazac habanja svrdla je približno isti kao kod glodala tokom tokarenja (Sl. 74).

Rice. 74. Priroda toka habanja bušilice od vremena rada

Preporučuje se procjena istrošenosti: kod obrade viskoznih materijala - duž dužine habanja duž stražnjih površina h , za lomljive materijale - duž dužine habanja uglova h y . Dozvoljena vrijednost habanja - kriterij istrošenosti pri bušenju brzim bušilicama:

h Z cr= 0,4 ... 1,2 mm, pri obradi čelika;

Prilikom strojne obrade lijevanog željeza brzim bušilicama, habanje po dužini uglova uzima se kao kriterij habanja.

h\u003d 0,4 ... 1,2 mm - obrada bušilicom od brzoreznog čelika;

h= 0,9 ... 1,4 mm. – obrada bušilicom od tvrde legure;

Period trajnosti T , min, zavisi od prečnika burgije i materijala koji se obrađuje.

T= (1,0…1,25)∙D – obrada čelika brzim bušilicama;

T= (1,25…1,5) D – obrada livenog gvožđa brzim bušilicama;

T= (1,5…2,0) D – mašinska obrada livenog gvožđa sa karbidnim svrdlima.

Kao rezultat eksperimenata provedenih pri bušenju čelika brzim svrdlima, dobivena je sljedeća ovisnost:

Iz dobijenih rezultata vidi se da na habanje svrdla više utiče brzina, au manjoj meri dovod. Ovo postaje jasno ako se uzme u obzir da je stepen uticaja brzine na temperaturu rezanja približno 2 puta veći od stepena uvlačenja.

1. odrediti brzinu rezanja prema početnim podacima;

2. odrediti vrijeme obrade prema početnim podacima;

Početni podaci:

Za određivanje brzine rezanja

1. D1 - prečnik rupe -10mm;

2. n - 800 o/min;

Za određivanje vremena obrade

1. n - 800 o/min;

2. id - dubina bušenja -10mm;

3. Fr - pomak po obrtaju - 0,15 mm / rev.

4. V – brzina rezanja 25m/min

5. I - broj rupa.

6. Vs – brzina rezanja 25,12 m/min

Slika 1. Skica dijela

Rješenje problema 5.

1. Brzina rezanja je određena formulom:

Vc \u003d n * D * n / 1000 \u003d 3,14 * 10 * 800 / 1000 \u003d 25,12 m / min

2. Obračun vremena obrade prilikom bušenja:

Odredite frekvenciju rotacije:

n = Vc * 1000 / D1 * n = 50 * 1000 / 10 * 3,14 = 1592 o / min

Tc \u003d D1 * 1 / n * Fr \u003d 10 * 1 / 1592,12 * 0,15 \u003d 0,04

0,04 * 60 = 2,5 sek

OCJENA PERFORMANSE

zadatak usmjeren na kompetencije 5.

"Proračun brzine rezanja i vremena obrade pri bušenju rupe"

specijalnost

Inženjerska tehnologija

| Broj posla | Sadržaj posla | Kriterijumi ocjenjivanja | Maksimalni broj bodova za izvršenje zadatka |

| Odredite brzinu rezanja prema podacima Odredite vrijeme obrade prema podacima Ispravno poravnavanje radnog komada u stegama Ispravno izvođenje operacije bušenja Kontrola kvaliteta i vremena prema proračunima | - sposobnost odabira prave formule - sposobnost odabira prave formule prema njima. proces u skladu sa TB pravilima Prema tehničkom procesu u skladu sa TB pravilima Ispravna geometrija postavljanja rupa na delu | ||

| Maksimalan broj bodova - 25 bodova Ocjena "2" - manje od 8 bodova Ocjena "3" - 8 - 13 bodova Ocjena "4" - 14 - 19 bodova Ocjena "5" - 20 - 25 bodova ispunjavanje zadatka: 1. aritmetička greška u obračun - 3 boda 2. Greška u izvođenju tih. proces - 2 boda |

Tabela za provjeru kvaliteta posla

Inženjerska tehnologija

PM.03. Učešće u implementaciji tehnološkim procesima izrada mašinskih delova i sprovođenje tehnološke kontrole.

MDK.03.01. Implementacija tehnoloških procesa za izradu dijelova

Zadatak 6.

Izbor parametara i formula za izračunavanje promjera rupe za navoj

2. izvršiti operaciju bušenja prema proračunu

Početni podaci:

1. Skica čeličnog dijela;

2. Materijal St10

Slika 1. Skica čeličnog kovanja

Rešenje 6. problema.

Proračun promjera rupe za metrički navoj M10

Korak navoja se uzima iz tabele.

Za metrički navoj ako korak nije naveden (podrazumevano prema GOST-u)

zatim korak = 1,5 mm

iz gornje tabele uzimamo vrijednost koja odgovara koraku 1.5, ona će biti jednaka -1.55

oduzmi ovu vrijednost od 10

dobijamo nazivni prečnik rupe sa tolerancijom od 8,45 +0,17

M10 x1,5 \u003d 10-1,55 \u003d 8,45 + 0,17 mm

OCJENA PERFORMANSE

zadatak usmjeren na kompetencije 6.

"Izbor parametara i formula za izračunavanje prečnika rupe za navoj"

kontrolisati stepen formiranja profesionalnih kompetencija u okviru razvoja stručnih modula

U procesu formiranja rupe, bušilica istovremeno izvodi rotacijske i translacijske pokrete, dok rezne ivice burgije odsijecaju tanke slojeve materijala, formirajući strugotine. Što se bušilica brže okreće i što je veća udaljenost u jednom okretu koju savlada u smjeru ose rupe koja se obrađuje, to se brže odvija sečenje.

Brzina rezanja zavisi na frekvenciju rotacije bušilice i njen promjer, kretanje bušilice duž osi obratka u jednom okretu utječe na debljinu uklonjenog materijala (strugotine). Bušilica, u poređenju sa drugim alatima za rezanje, radi u prilično teškim uslovima, jer je prilikom bušenja teško ukloniti strugotine i dovesti rashladnu tečnost.

Glavni elementi rezanja tokom bušenja su brzina i dubina reza, pomak, debljina i širina strugotine (sl. 3.77).

Brzina rezanja V - putanja koju prelazi tačka na reznoj ivici svrdla, najudaljenija od ose njene rotacije. Brzina rezanja je određena formulom V = ndnl1000 (gdje je V brzina rezanja, m/min; d je prečnik burgije, mm; n je brzina vretena, o/min; n je konstantan broj jednak 3,14; broj 1 OOO se unosi u formulu za pretvaranje prečnika bušilice u metre). Vrijednost brzine rezanja ovisi o materijalu obratka, materijalu alata i obliku njegovog oštrenja, pomaku, dubini reza i prisutnosti hlađenja tokom obrade rupa.

Pomak 3 se meri u milimetrima po obrtaju bušilice (mm/obr.). Količina pomaka pri bušenju se bira u zavisnosti od zahteva za hrapavošću obrađene površine i tačnosti obrade, materijala koji se obrađuje i materijala koji se buši.

Dubina reza t mjeri se u milimetrima i predstavlja rastojanje od obrađene površine do ose burgije, tj. kod bušenja dubina reza je polovina prečnika burgije, a kod razvrtanja je polovina razlike između prečnika prethodno izbušene rupe i prečnika burgije.

Debljina reza (iver) mjeri se u smjeru okomitom na reznu ivicu burgije, i jednaka je polovini količine kretanja burgije u odnosu na osu rupe koja se obrađuje u jednom od njenih okretaja, tj. upola manji protok. Budući da se sloj materijala u jednom okretaju burgije skida sa dva rezna zuba, svaki od ovih zuba uklanja sloj materijala čija je debljina jednaka polovini brzine pomaka bušilice po jednom okretu.

Širina rezanja mjereno duž rezne ivice i jednako njegovoj dužini. Prilikom razvrtanja, širina reza jednaka je dužini rezne ivice uključene u sečenje. Širina rezanja se mjeri u milimetrima.

Uslovi rezanja su postavljeni da obezbede najbolje performanse. U ovom slučaju, potrebno je uzeti u obzir fizička i mehanička svojstva materijala izratka koji se obrađuje, svojstva materijala alata i zahtjeve za kvalitetom obrađene površine određene crtežom ili tehničkim specifikacijama. za proizvodnju.

Izvršen je teorijski proračun elemenata režima rezanja u nizu ispod.

1. Prema posebnim referentnim tabelama, brzina pomaka se bira u zavisnosti od obradnog xapata, zahtjeva za kvalitetom obrađene površine, materijala burgije i drugih tehnoloških podataka.

2. Brzina alata se izračunava uzimajući u obzir tehnološke mogućnosti, svojstva rezanja materijala alata i fizička i mehanička svojstva radnog predmeta koji se obrađuje.

3. Odredite izračunatu brzinu vretena u skladu s pronađenom brzinom rezanja. Dobijena vrijednost se upoređuje sa podacima iz pasoša mašine i uzima se jednakom najbližoj najnižoj vrijednosti ove frekvencije.

4. Odredite stvarnu brzinu rezanja kojom će se izvršiti obrada.

U praksi se za određivanje uslova rezanja koriste gotovi podaci tehnoloških karata i referentnih tabela.

Načini rezanja za upuštanje i razvrtanje, kao i kriteriji za njihov odabir, praktično se ne razlikuju od izbora ovih parametara za bušenje.

Dodaci za rupe

Dodatak je sloj materijala koji se uklanja tokom obrade. Veličina ovog sloja ovisi o zahtjevima za obrađenu površinu i vrsti obrade.

Prilikom bušenja, dodatak za obradu je polovina prečnika burgije. Prilikom razvrtanja, dodatak se određuje u zavisnosti od zahteva za obrađenu površinu i od potrebe njene dalje obrade (razvrtanje, razvrtanje). Količina razvrtanja, u zavisnosti od toga da li je preliminarno (pre raspoređivanja) ili konačno, iznosi od 0,5 do 1,2 mm. Veličina dodatka također ovisi o promjeru rupe koja se obrađuje. Količina razvrtanja zavisi od prečnika rupe koja se obrađuje i od zahteva za kvalitetom obrađene površine i kreće se od 0,05 do 0,3 mm. Tipični nedostaci u obradi rupa, uzroci njihovog nastanka i metode prevencije dati su u tabeli. 3.2.