¿Cómo reparar grietas en ladrillo u hormigón? ¿Qué materiales se deben utilizar para esto? ¿Cuáles son los métodos para cada uno de los casos? Sobre estas situaciones cotidianas a las que se enfrenta todo propietario casa de Campo, nuestro artículo lo dirá.

Un crack es un "amigo del hombre". Primero informa al propietario sobre problemas en la estabilidad del elemento o el desgaste del material. Da una señal antes de que ocurra una destrucción más seria. En estos casos, se debe detener el movimiento que provocó la fisura, sellar y enmascarar la fisura. Hablamos sobre cómo detenerlo y ocultarlo en artículos anteriores. En esto discutiremos formas de sellar grietas y costuras tecnológicas.

Las razones de la aparición, las medidas "globales" y de enmascaramiento para detenerlas ya se han descrito en detalle en los artículos "¿Qué son las grietas en los edificios y las razones de su aparición" y "Cómo detener la formación de grietas en las paredes de la casa". Dichos defectos pueden ocurrir, por ejemplo, en la taza de la piscina, los cimientos o la pared externa expuesta a las influencias atmosféricas. Tal grieta, después de tomar medidas contra mayor desarrollo, debe sellarse para evitar la entrada de humedad, que contribuye al desarrollo de cualquier defecto.

Mezclas reparadoras a base de cemento — Buen camino para locales secos y en algunos casos húmedos, pero no dan el efecto deseado en trabajos al aire libre y en depósitos de agua. Aquí necesitarás medios especiales. Entonces, la grieta se encuentra, se detiene y espera la reparación.

¡Atención! Los métodos descritos se utilizan en el caso de una fisura superficial estable (no pasante). Sellar una grieta pasante solo dará un resultado poco confiable y temporal.

Método 2: epoxi y compuestos de reparación de epoxi

Mucho más efectivo que las mezclas de cemento, pero solo adecuado para juntas horizontales: piso y solera. La resina epoxi se vende lista para usar con un endurecedor o por separado.

Alcance: enganches y pisos de concreto, trabajos internos.

ventajas:

- Precio bajo.

- Secado rápido.

- Refuerza las costuras para evitar más movimientos.

Que necesitas:

- Búlgaro con disco de diamante.

- Herramienta de eliminación de polvo (aspiradora, jeringa, bomba).

- Imprimación para hormigón.

- Resina endurecida o epoxi de reparación.

- Arena fina, compactada.

- Espátulas, recipientes, etc.

Nota. Los primeros tres puntos serán necesarios para cualquier método elegido.

Procedimiento de operación

1. En primer lugar, realizamos el empalme de la grieta para alinear los bordes, en el camino eliminamos la capa suelta de hormigón. Al mismo tiempo, sus dimensiones no deberían aumentar significativamente (4-25 mm de ancho). Cortamos ranuras transversales para un lazo de alimentación (longitud 150 mm, paso 400 mm).

2. Saque el polvo de la costura.

3. Procesamos la costura con una imprimación.

Nota. Los primeros 3 puntos serán necesarios para cualquier método elegido (excepto para ranuras).

4. Coloque los soportes de reparación en las ranuras transversales

5. Preparamos la solución de acuerdo con las instrucciones, agregando el endurecedor a la resina.

¡Atención! El tiempo de fraguado del mortero epoxi es de 10 minutos.

6. Agregue arena fina a la solución resultante y rellene las costuras.

7. Nos quedamos dormidos encima con una fina capa de arena.

8. Después de aproximadamente una hora, quitamos la arena de la superficie con una aspiradora.

El método descrito que usa arena es bueno para soleras secas. Cuando se usa bajo un medio líquido (agua), la arena se excluye de la composición (incluido el polvo). La posibilidad de utilizar arena como parte de las mezclas de kits de reparación de marca (resina + endurecedor) se indica en las instrucciones.

Compuestos epoxi para reparación de grietas:

| Nombre, fabricante | Forma de liberación | Precio unitario, frotar. | Precio 1 kg, frotar. | Consumo kg/litro cavidad | Nota |

| Resina epoxi ED-16, Rusia | Cubo 5-20 kg | 900 (5kg) | 180 | 1,28 | El endurecedor Etal-45M (160 rublos/kg) se compra por separado |

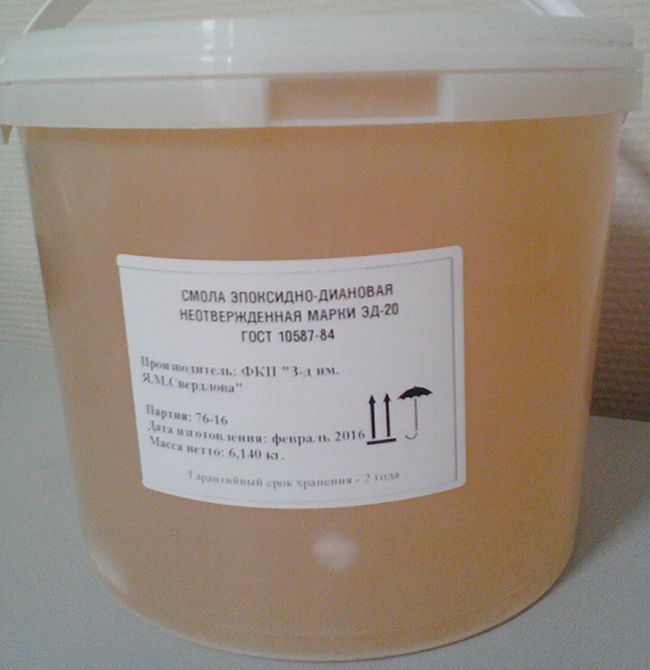

| Resina epoxi ED-20, Rusia | Cubo 5-20 kg | 1100 (5kg) | 220 | 1,28 | |

| Resina epoxi 520, Spolchemie, República Checa | Cubo 5 kg | 1400 | 280 | 1,28 | |

| UZIN KR 416, Alemania | Banco 750 g + endurecedor 42 g | 1000 | 1200 | 1,21 | endurecimiento rápido |

| Reparación Technokolla, (Sika), Italia | Banco 1800 g + endurecedor 200 g | 3600 | 1800 | 1,35 | El alcance más amplio |

Método 3. Cordones y cintas para costuras y reparación de grietas.

Para resolver el problema en áreas más críticas, en el recipiente de una piscina o depósito, en las paredes de la parte subterránea de los cimientos o en las paredes exteriores de la casa, se necesitarán medidas serias y herramientas especiales. Dichas reparaciones, aunque costosas en comparación con los métodos "viejos y buenos" descritos anteriormente, son muchas veces superiores a ellos en términos de funciones, confiabilidad y alcance.

ventajas:

- Variedad de productos: para cada tarea hay un material especial.

- Estanqueidad, durabilidad, amplio alcance.

- Para trabajos al aire libre y entornos hostiles. La instalación de invierno es posible.

Falla: alto costo de materiales.

Que necesitas:

- Los 3 primeros elementos de la lista del método anterior.

- Cinta o cordón para grietas de "piedra" (seleccionado según los requisitos).

- Sellador de poliuretano para hormigón, pistola.

- Cincel, cepillos, cepillos, gomaespuma.

Procedimiento de operación

Consulte los puntos 1, 2 y 3 anteriores.

4. En esta etapa, debe medir la profundidad y el ancho del espacio a rellenar para seleccionar correctamente el cordón autoexpandible.

5. Instale el cordón (cinta) en el corte. Con una profundidad de 60 mm, una cinta de 18x23 mm es ideal. Debe permanecer en el espacio sin tensión, por supuesto. Hasta el fondo y la parte superior de la grieta, deben quedar 20-30 mm para la expansión.

¡Atención! Ningún tipo de cordón autoexpandible está sujeto a calafateo o cualquier otra forma de instalación reforzada. Él mismo llenará todo el espacio en el proceso de expansión.

6. Rellenamos la parte exterior con sellador de poliuretano, alisamos la superficie con una espátula. Eliminamos los restos de sellador crudo con goma espuma. Por regla general, los nombres de las marcas preferidas se colocan en el empaque de los materiales que requieren una cuidadosa selección. Siga las recomendaciones del fabricante.

En el caso de aplicación en locales relativamente secos (sótano, sótano), donde las medidas de impermeabilización tienen carácter de seguridad, se permite el sellado de acabado con mortero de cemento o mezcla de reparación de cemento.

Selladores de poliuretano:

Los cordones para reparar grietas son de particular interés y hablaremos de ellos con más detalle.

Materiales para trabajos de reparación de hormigón: una amplia gama de productos, diferentes en precio y propósito, que han aparecido en los últimos 15 años. Estos son los resultados del progreso científico al servicio de la economía nacional. Estos materiales son principalmente aglutinantes y vienen en forma de cordón, cinta o estera sólida. Los principales componentes son arcilla modificada, resinas poliméricas y material de bentonita (o equivalente). El propósito de su aplicación es conectar dos superficies o sellarlas.

En forma de liberación, son:

- Cable. Para rellenar las grietas desarrolladas de pequeña profundidad (30-50 mm).

- Cinta. Para ranuras, grietas y juntas tecnológicas con un ancho de 20-50 mm y una profundidad de 50-150 mm.

- esteras Para interconectar capas de solera de cemento (hormigón) al colocar una nueva sobre una vieja.

- Pasta selladora reactiva al agua. Para el rejuntado de pequeñas grietas.

Los cordones y cintas se denominan hidrofílicos y tienen una propiedad especial: llenar el espacio en el que están instalados, sin crear fuerzas excesivas (sin aplastar la costura). Esto sucede en contacto con el agua. Es decir, una cuerda seca colocada en una grieta permanece seca hasta que aparece el agua. En contacto con ella, la hincha y la retrasa, se convierte en un "corcho". Cuando se elimina el agua, vuelve a su estado original. Dichos cables y cintas pueden aumentar su volumen hasta 8 veces en 48 horas.

Los tapetes de unión son láminas de bentonita impregnadas con resina. Las resinas se activan en contacto con el hormigón líquido (mortero).

La pasta tiene propiedades similares al cordón, pero está disponible en tubos. Especialmente para lugares de difícil acceso.

Rellenos de grietas hidrofílicos:

| Nombre, fabricante | Forma de liberación | Soporta presión, atm | Factor de expansión, veces | Precio 1 línea metro |

| ENCHUFE, Rusia | cinta, cordón | 5,5 | 2,5 | 190 |

| G-Flex GX-7615, Alchimica, Ucrania | Cinta 18x23mm | 6 | 2,5 | 200 |

| Parada de agua 1520, Grecia | Cinta Cordón 18x23 mm, | 7 | 3,5 | 245 |

| FUMAX, China | Cinta 18x23mm | 6 | 2,5 | 320 |

| Hidrotita CJ-0720-2K, Japón | Cinta 18x23mm | 8 | 4 | 360 |

Método 4. "Hazlo con anticipación". Aditivo en hormigón para autorreparación de fisuras

Suena inusual, tentador e increíble. Sin embargo, esto es un hecho: los científicos rusos han creado una droga que forma cristales hidrofóbicos. Además, funciona solo en la estructura terminada y en contacto con el agua. Al incluir dicho aditivo en la composición del concreto durante la construcción de una piscina o base, puede asegurarse contra la aparición de pequeñas grietas, desde donde comienzan los principales problemas. Hasta la fecha, solo una empresa produce dicho aditivo: Penetron. Su producto "Penetron Admix" está disponible en cubos de 10 kg y cuesta alrededor de 250 rublos/kg.

Sea cual sea el método que elijas, recuerda que la impermeabilización no es un capricho ni una moda pasajera, sino una necesidad constructiva y un elemento estructural vital.

Vitaly Dolbinov, rmnt.ru

Reparar pisos de concreto con sus propias manos no es de ninguna manera una simple "lubricación" con mortero de cemento. Tal "blamba" no detendrá la destrucción del concreto, no nivelará el piso y no bloqueará el acceso a los humos a través de él.

Es que el hormigón, aun habiendo ganado resistencia estructural, vive su compleja vida físico-química durante décadas: cambia de estructura, gana resistencia, y luego se debilita un poco hasta estabilizarse. En el concreto fresco, una serie de indicadores, incluida la tasa de contracción y el coeficiente de expansión térmica, difieren significativamente del concreto curado. Para que la reparación del piso viejo sea exitosa, debe coordinar de alguna manera las propiedades del concreto viejo y nuevo. Una de las mejores formas de auto-reparación menor es dar al mortero de cemento fresco propiedades tixotrópicas y reológicas.

Tixotropía y reología

La tixotropía es la capacidad de un medio de sucumbir, de reducir su viscosidad con un impacto pequeño pero constante. Un buen ejemplo de una sustancia tixotrópica es el betún de construcción común. Si mueve el dedo a lo largo de él con presión, al principio se siente aspereza, y luego se facilita el movimiento y queda un hueco detrás del dedo. Por cierto, las placas continentales se mueven por la faz de la Tierra debido a que la sustancia del manto superior es tixotrópica.

La reología no es más que superfluidez. Este fenómeno no es de ninguna manera un privilegio de la física de temperaturas ultrabajas. Cualquier ama de casa que se olvidó de cerrar herméticamente el recipiente con aceite de girasol se enfrentó a la reología. Sin embargo, si el helio-II líquido es 100 % superfluido, entonces los aceites vegetales son unidades y fracciones de un porcentaje. Pero esto es suficiente para que después de un tiempo el plato esté todo pegajoso y los muebles de la cocina se dañen.

En condiciones normales, la tixotropía y la reología están indisolublemente unidas. Los constructores, cuando dicen "tixotropía", inmediatamente se refieren a reología. Al reparar un piso de concreto, la reología asegura que las irregularidades más pequeñas se rellenen con un compuesto de reparación y, gracias a la tixotropía, la nueva masa de concreto, en sentido figurado, no descansa contra la anterior, sino que juega con ella.

En los almacenes de construcción existe una amplia gama de mezclas tixotrópicas-reológicas para la reparación de suelos de hormigón a base de epoxi y poliuretano. Sin embargo, para reparar el piso de un apartamento, que se encuentra en condiciones relativamente estables y con poca carga, se puede preparar una composición tixotrópica barata de forma independiente:

Para hacer esto, el pegamento de PVA o bustilat se diluye con agua de tres a cinco veces, y se amasa un mortero de cemento y arena sobre la suspensión resultante en una proporción de 1: 3. Si la cantidad de trabajo es lo suficientemente grande, puede comprar masilla de PVA de inmediato. Este es el mismo pegamento muy diluido, pero el paquete mínimo es de 5 litros.

La suspensión de PVA no es adecuada para sellar grietas de deformación profundas; aquí tendrás que comprar una imprimación tixotrópica para hormigón de marca y un compuesto de reparación. En este caso, debe centrarse únicamente en el precio: el piso del apartamento es un objeto liviano y no se requiere la calidad exclusiva de las composiciones.

Mezclador y regla

Todos los compuestos de reparación para hormigón deben amasarse: preparados en agua; hecho en casa - en suspensión de PVA. Es imposible mezclar manualmente: la solución terminada debe estar lo más "seca" posible, es decir, se añade agua o suspensión en una cantidad mínima. Una mezcla muy viscosa tendrá que ser "golpeada" durante demasiado tiempo hasta la uniformidad deseada, y comenzarán cambios irreversibles en ella, empeorando la calidad del trabajo.

Para mezclar pequeños volúmenes de compuestos de construcción de reparación, uso un taladro eléctrico o un martillo perforador a baja velocidad con una boquilla especial: un mezclador. El principio de su funcionamiento no es diferente de un mezclador de cócteles.

En las tiendas de herramientas puede encontrar una amplia selección de mezcladores diferentes, a veces en configuraciones completamente extrañas. Pero un mezclador que no es inferior a ellos se obtiene de una varilla uniforme de 8-10 mm de diámetro y medio metro de largo, cuyo extremo se dobla en un anillo o simplemente se dobla por la mitad.

El amasado dura 3-5 minutos. Al amasar en un balde, la herramienta se impulsa con un movimiento circular; en el canal - zigzag transversal. Debe tener a mano un balde de agua: después de amasar, la batidora debe enjuagarse inmediatamente, sumergirse en agua y acelerarse. Al mezclar con un perforador, en ningún caso debe encender el mecanismo de impacto: toda la habitación e inmediatamente se encontrará hormigonado con una capa delgada.

Además de la batidora, para reparar el piso de concreto, necesitará una regla: una espátula de un metro de ancho. La llana de yeso no funcionará: no alisará correctamente el hormigón, pero se borrará. La regla, por el contrario, es comprar uno de fábrica, y no debe ahorrar en él, especialmente porque es económico. El concreto es un buen abrasivo, y si la mitad de la regla resulta ser "comida", entonces el piso resultará jorobado.

Tipos de reparación de pisos de concreto.

Hay cuatro tipos diferentes de reparación de pisos de concreto:

- Eliminación de defectos: protuberancias, baches, costuras de marcadores y encofrados, grietas en la regla.

- Sellar grietas abiertas.

- Revisión de la solera para pulido de hormigón, colocación. capa de acabado o suelo radiante con aislamiento e impermeabilización.

- Desempolvando.

Cada tipo de reparación se lleva a cabo de acuerdo con una tecnología especial. La reparación más lenta y costosa de la regla debajo de un piso limpio. Para su revisión, necesitará además un rodillo de metal con un ancho de al menos 0,5 m y un peso de al menos 10 kg con un asa de transporte.

Después de todo tipo de reparaciones, a excepción del desempolvado, se debe mantener el piso durante al menos 20 días antes de continuar con el trabajo, rociándolo con agua todos los días o limpiándolo con un paño bien humedecido. Es imposible rellenar el suelo o mojarlo más a menudo: el hormigón fraguado absorbe una cierta cantidad de agua y lentamente. "Beber" lo lastimará.

Las recomendaciones sobre exposición obligatoria de 40 o más días, cubrimiento del concreto con arpillera húmeda, etc. están destinadas al hormigonado al aire libre. En condiciones relativamente estables de un cuarto residencial o de servicio, 20 días de exposición es más que suficiente.

Preparación de la habitación

La preparación para la reparación del piso de concreto se reduce a la liberación de las instalaciones y la limpieza a fondo. Los escombros grandes se rastrillan con una pala, luego el piso se barre a fondo dos o tres veces con una escoba húmeda con rociado. Los baches y las grietas después de secar el piso después de cada barrido se soplan con una aspiradora doméstica.

Si es posible usar una aspiradora industrial, la preparación del piso se puede hacer en una hora: aspiran el piso, soplan los baches con grietas, lo vuelven a aspirar, y eso es todo, la preparación ha terminado.

Procedimiento de reparación de pisos de concreto.

La reparación del piso en el apartamento comienza con su inspección y evaluación de la condición. Antes de desmontar el piso de acabado antiguo y limpiarlo, es imposible evaluar correctamente el grado de reparación requerido. Son posibles los siguientes casos:

- El piso generalmente está nivelado, pero polvoriento, y en algunos lugares hay baches, pequeñas protuberancias claramente definidas o grietas serpenteantes delgadas. Auto reparación posible y económico.

- Existen grietas abiertas de no más de la mitad del lado corto del piso, tendientes al perímetro o longitudinal-transversal. La autorreparación es posible utilizando compuestos tixotrópicos de marca.

- El suelo está "todo jorobado": pequeños baches y depresiones se alternan con relativa regularidad. La reparación automática "sobre hormigón" es posible en una casa privada o dependencias.

- En un edificio de varios apartamentos, hay grietas largas y abiertas en el piso de la solera, generalmente ubicadas en diagonal o transversalmente. solo posible revisión soleras con una evaluación profesional preliminar del estado del techo.

Nota al punto 3: es posible nivelar una solera vertida descuidadamente con una fresadora o con un nivelador líquido después de reparar las grietas. La nivelación del piso con un compuesto endurecedor es el tema de una discusión separada, y la fresadora en edificio de apartamentos no se puede usar: es muy polvoriento y la presencia de polvo de cemento en el aire de los locales residenciales está estrictamente prohibida por las normas sanitarias. Además de la “agradecimiento” de los vecinos, uno también puede sufrir graves sanciones legislativas, que pueden llegar hasta el encarcelamiento. Por ejemplo, si un residente es hospitalizado con una exacerbación de asma o una enfermedad pulmonar durante o después de su trabajo, se trata de un riesgo moderado o grave para la salud. Términos - ver el Código Penal.

parches menores

- Los baches se liman con una amoladora con disco de diamante en un rectángulo con un agarre de al menos 20 mm a los lados. Profundidad de corte: hasta la profundidad del bache más 10-20 mm. Menos: si el piso es denso; más - si polvoriento. Las protuberancias se derriban con un punzón o manualmente hasta el hueco.

- Un perforador con un cincel para hormigón elige un hueco rectangular en lugar del bache. Las pequeñas abolladuras se pueden eliminar a mano con un martillo de 200 g y un cincel con punta de carburo. Es imposible golpear con todas sus fuerzas un cincel de metal desafilado: puede producirse una grieta.

- El hueco se sopla con una aspiradora, luego se aspira el polvo restante.

- Lubrique el hueco con una capa de cualquier imprimación sobre concreto. Elección - por precio; caso no es responsable.

- Después de que la imprimación se seque, el rebaje se llena con un compuesto tixotrópico, hecho en casa o comprado, se nivela con la regla y se deja envejecer, sellado.

![]()

Notas:

- Los compuestos de reparación de marca se amasan solo en arena de cuarzo tamizada. Se puede comprar en la misma tienda. Proporción: de acuerdo con las instrucciones del paquete. Las mezclas tixotrópicas en paquetes pequeños a veces se venden en un juego con empaque de arena en la cantidad correcta.

- El trabajo de aserrado debe realizarse con respirador, gafas protectoras, tapones para los oídos, guantes y ropa bien abotonada, con las ventanas bien abiertas, las puertas bien cerradas y lo más rápido posible. A diferencia de un hipotético vecino asmático, seguramente te encontrarás en el centro de una nube de polvo de cemento. Los auriculares en este caso protegen más de él que del ruido.

Reparación de pequeñas grietas.

Las grietas pequeñas se cortan primero con una amoladora a lo largo hasta una profundidad de 20-50 mm y un ancho de 10-20 mm. Como en el caso anterior, la profundidad y anchura mínima/máxima del corte viene determinada por el estado del suelo. El corte también se sopla y se succiona.

¿Cómo arreglar grietas en el piso? Si el piso en sí no tiene polvo y el círculo está un poco apretado, entonces una mezcla de reparación hecha en casa encajará perfectamente. Si aserrar es fácil, y la amoladora angular a veces incluso resbala, definitivamente necesita una buena imprimación y un tixotropo de marca. Pero si el polvo durante el aserrado es tan espeso que la herramienta en las manos es difícil de ver, y / o se arrojan chorros de arena debajo del círculo, debe cerrarlo por completo, como grietas abiertas.

El sellado de pequeñas grietas se reduce al recubrimiento con una imprimación y el relleno con tixotropo, así como los rebajes.

Consejo: si es posible, de dos a seis meses antes de la reparación, pegue tiras de papel en las grietas cada medio metro. Si el papel no se rasga para repararlo, la grieta se encoge, no irá más allá y puede arreglarlo rápidamente, como se describe. Si se rompe al menos una hoja de papel, la grieta se deforma y debe repararse por completo.

Sellar grietas abiertas

Se considera que una grieta abierta tiene más de 2 mm de ancho, pero este criterio es muy relativo. Más importante es la dinámica del proceso: la grieta irá más allá o no. Puede evaluar la dinámica de forma independiente, sin tener experiencia en la construcción, utilizando el método de "papel" descrito anteriormente o encendiendo un nivel láser con un sensor o reflector en la pared opuesta durante varios días. Si, por ejemplo, el punto de luz ha pasado un promedio de 0,01 mm por día, entonces para el año será de 3,65 mm: la situación es de emergencia y debe pensar en la revisión de todo el edificio.

Si el estado del edificio en su conjunto no es motivo de preocupación, la reparación de grietas abiertas se lleva a cabo de la siguiente manera (ver figura):

- La grieta se corta con una sierra de 50-60 mm de profundidad y 20-30 mm de ancho.

- Los bordes del corte se derriban para formar un hueco triangular.

- El corte se sopla y se succiona con cuidado.

- El hueco se trata con una imprimación.

- Después de que se seque la imprimación, los marcadores se insertan en el corte a su vez. Sosteniendo con la mano el siguiente marcador verticalmente, se cubre el hueco con un compuesto tixotrópico, nivelándolo con una regla. ¡El tixotropo casero en este caso no se puede usar!

- Cuando se asienta el tixotropo, se retiran los marcadores y se corta la costura a través de los agujeros desde ellos hasta el ancho anterior.

- En la costura se coloca un cordón amortiguador del tipo Viloterm o similar. Tendederos, cuerdas sintéticas, etc. no son adecuados.

- La costura finalmente se sella con sellador de silicona o poliuretano; de ninguna manera espuma de montaje, epoxi u otros compuestos de endurecimiento total.

Nota: marcadores - barras de metal delgadas y lisas. Se obtienen excelentes marcadores de los radios de las bicicletas. Para que sea más fácil retirarlos más tarde, los marcadores se pueden lubricar con grasa antes de la instalación.

Revisión de la regla

La revisión de la regla significa, de hecho, su reemplazo. Esta es una medida extrema, costosa y que requiere mucho tiempo. Acuden a él si se supone que debe estar colocado o terminado, y la prueba de humedad dio un resultado desfavorable.

Puede leer más sobre la formación de varios tipos de soleras desde cero en los enlaces a continuación:

Cálculo del espesor de la regla

Si las reparaciones se realizan en una habitación adyacente a otras, los pisos deben estar al mismo nivel. Y en cualquier caso, el piso terminado no debe ser más alto que el umbral de la puerta. Por lo tanto, el cálculo del espesor de la regla se realiza de abajo hacia arriba con un margen hacia arriba. En este caso, el nivel del piso base será más bajo, pero esto se puede compensar aumentando el grosor de la cama de madera contrachapada o la altura de los troncos. El espesor de la capa de solución sobre la malla de refuerzo debe tomarse al menos 8 mm.

Ejemplo de cálculo: del techo desnudo al umbral de la puerta 80 mm. Datos iniciales:

- Impermeabilización - 1 mm.

- Ropa de cama de arcilla expandida en una capa - 25 mm.

- Malla de refuerzo - 6 mm.

- La capa de hormigón sobre la rejilla es de 8 mm.

- Capa de masilla - 1 mm.

- Contrachapado - 8 mm.

- Capa adhesiva - 1 mm.

- Laminado - 16 mm.

El total es de 66 mm. Puede mejorar el aislamiento térmico vertiendo una capa y media de arcilla expandida o tomando madera contrachapada más gruesa. Sin embargo, colocar el piso sobre los troncos no funcionará, excepto quizás para abandonar el aislamiento térmico de arcilla expandida, pero dicho piso será más frío y más sensible a la humedad.

Marcadores de solera

La regla se nivela con pasadores o marcadores de listones de yeso. Ambos se tapian con una pequeña cantidad de mortero de cemento y arena (ver la figura siguiente):

- Pasadores: en las esquinas y a lo largo de las paredes en medio metro o menos.

- Marcadores de yeso: paralelos a la pared corta. El primero está a 25-30 cm de ella; más lejos: la mitad del ancho de la regla entre sí.

Los alfileres se pueden hacer con materiales improvisados, se deberán comprar marcadores de yeso y se deberá enrollar arcilla expandida con mucho cuidado. Pero es poco probable que incluso un artesano experimentado pueda resistir la superficie horizontal mejor que 3 mm / m con los pasadores, ya que, por regla general, tendrá que trabajar sin soporte adicional.

Las marcas de altura en los pasadores se hacen con un cordón bien estirado y un nivel de burbuja, comenzando desde la esquina más cercana a la puerta en diagonal. Luego, la segunda diagonal se golpea a lo largo del cordón principal, los cordones se tiran alrededor del perímetro y se hacen marcas en los marcadores de pared. Para acelerar el golpe de altura, puede usar un nivel láser, pero esto no mejorará la precisión y la suavidad del piso, vea arriba.

Procedimiento de revisión de la regla

- Coloque la impermeabilización (película de plástico) con una superposición de 0,5 my una superposición en las paredes de 10-15 cm Las juntas a lo largo de toda la longitud están pegadas con cinta adhesiva.

- La arcilla expandida se vierte y nivela con un rodillo rodante. Debajo del piso de tiro, está permitido usar un apisonador manual, de madera o de metal.

- Se coloca una malla de refuerzo con una superposición de 1-2 celdas y con una muesca de las paredes de 30-40 mm.

- Marcadores de imprimación.

- Si se utilizan marcadores de alfiler, después de que se establece el curado, se marcan las alturas.

- Amasar en porciones de 10-20 litros de un mortero viscoso de cemento y arena (1: 3); los aditivos tixotrópicos son opcionales. Al final del amasado, la siguiente porción se vuelca entre los marcadores junto a la anterior.

- Cada porción de la solución se nivela con una regla, comenzando desde la pared del fondo: a lo largo de un cordón o con el apoyo de la regla en dos marcadores adyacentes. La regla se mantiene oblicuamente para que el exceso de solución caiga en una celda vacía.

- El amasado de la siguiente porción se inicia después de nivelar la anterior.

- Una vez que la solución se endurece, se retiran los marcadores y se sellan las ranuras con una solución.

- El exceso de impermeabilización no se toca; se cortan después de instalar el zócalo.

Nota: debajo del piso de tiro, en lugar de marcadores de yeso, puede usar faros de troncos de madera, incluso y de la misma altura.

Video: un ejemplo de verter una regla.

Desempolvando

Bastante reparable, pero polvoriento debido al desgaste de la superficie, el piso de concreto se puede reparar rápidamente con compuestos especiales:

- Proyecto de piso y pisos en dependencias: Neomer-LP doméstico, Elakor-PU o fórmula Ashford importada, etc. Dan una capa de 150 micras.

- Suelo de hormigón acabado en vivienda, garaje, taller - GruntElast-PU, Elakor-ED, Retroplate. Capa - 250 micras.

En términos de calidad y costo, estas composiciones son aproximadamente equivalentes.

Salir

Las reparaciones de pisos de concreto hechas por usted mismo pueden ser tan simples, rápidas y económicas como complejas, difíciles y costosas. La necesidad de reparación de un grado u otro, además de la presencia de grietas abiertas, se puede determinar de forma independiente. En cualquier caso, definitivamente es beneficioso para la autorrealización solo quitar el polvo del piso desgastado de la superficie.

Comentarios:

- Sellado de grietas en hormigón.

- Cómo reparar defectos en el hormigón.

- Sellado e inyección de hormigón

- ¿Qué compuestos de reparación son más populares?

La reparación de grietas en el concreto es a veces una tarea de alta prioridad. Se forman defectos y grietas tanto en estructuras antiguas como en las de nueva construcción. Antes de proceder a deshacerse de las grietas, deberá elegir la forma más conveniente.

Las grietas en el concreto pueden ocurrir debido a la humedad o la deformación. producto concreto, contracción o carga.

Sellado de grietas en hormigón.

Se pueden formar defectos, grietas tanto en estructuras de hormigón nuevas como en aquellas que han estado en funcionamiento durante algún tiempo. Las razones de su aparición pueden ser muy diferentes. Si no los elimina, sino que solo realiza reparaciones menores, la estructura se derrumbará gradualmente.

Las grietas pueden ser, por ejemplo, deformación, contracción. Las grietas por deformación son aquellas que resultan de la expansión térmica o la contracción inadecuada. Pueden aparecer en estructuras con poca carga, que no son portantes. Pueden ser soleras, bases de pasarelas y porches, etc. Su apertura suele ser pequeña y asciende a unos pocos mm, por lo que no afectan la resistencia de la estructura. Pueden disminuir o aumentar debido a cambios en la humedad, temperatura del aire, contracción de bases, suelos.

Las grietas por contracción pueden ser causadas por el hecho de que la mezcla de concreto fragua y se seca demasiado rápido. La apertura de la grieta puede ser desigual, pero no grande. A veces, el concreto está cubierto con una red de pequeñas grietas que apenas son visibles a simple vista. Pero si la superficie está mojada, las grietas se vuelven claramente visibles de inmediato. No representan una amenaza para la resistencia del hormigón, pero a través de ellos la estructura se saturará de humedad.

Razones para la formación de grietas en la estructura de hormigón:

La reparación de grietas se lleva a cabo llenando la profundidad con soluciones sintéticas con la adición de resinas.

- asientos. Por ejemplo, una base hecha de hormigón puede asentarse debido a que el suelo se comprime de manera desigual, la carga es diferente para diferentes secciones. Un material como el concreto no es tan fuerte como para no cambiar bajo cargas, y en el proceso de endurecimiento, debido a cargas desiguales, puede agrietarse.

- Corrosión. El impacto en los componentes de dióxido de carbono, carbonización, sales crea el ambiente más favorable para que aparezcan grietas en el material.

- cargas mecanicas Pueden ocurrir varios tipos de destrucción debido a accidentes, posible actividad sísmica, vibraciones excesivas, etc.

- Otras influencias. El material puede destruirse lentamente debido a la influencia de sales, ácidos o álcalis.

Aquí están las principales razones por las cuales pueden ocurrir defectos en el material. Cualquier problema de este tipo requiere una eliminación inmediata, de lo contrario se producirán grietas en el hormigón una y otra vez.

volver al índice

Cómo reparar defectos en el hormigón.

Comenzando a cerrar grietas, primero determina cómo lo harás. En la mayoría de los casos, las grietas finas en el concreto simplemente se impriman, enyesan o pintan.

Cuando aparecen grietas inestables en estructuras sin carga, se pueden sellar con silicona u otros selladores elásticos.

El sellado de grietas se realiza principalmente rellenando la profundidad con mezclas sintéticas con adición de resinas de baja viscosidad. Los agujeros se perforan a lo largo de la grieta, deben colocarse en diagonal, hacia el defecto. Después de eso, los casquillos se colocan en los orificios y se inyectan a través de ellos. mezcla de trabajo. Luego, la resina se presiona usando un inyector. Este método ayuda a garantizar una buena resistencia de la estructura y puede funcionar como un todo.

volver al índice

Sellado e inyección de hormigón

Uno de los métodos más utilizados para eliminar los defectos se denomina sellado, el segundo es la inyección. Se le considera el más profesional y tiene el mejor efecto. Pero para usarlo, necesitas tener ciertas habilidades de trabajo. Este método es más caro, pero los resultados son impresionantes. El procedimiento se lleva a cabo de la siguiente manera: se bombean composiciones especiales de polímeros o mezclas de cemento con aditivos en las costuras formadas, huecos, grietas en el concreto bajo presión. Son capaces de llenar rápidamente el espacio, después de lo cual se endurecen.

Otro método se llama sellado de grietas. Primero, la cavidad debe limpiarse de partículas de concreto desmoronadas. Luego se golpea el espacio con un cincel. El exceso de capa de hormigón debe eliminarse 300 mm hacia arriba desde la grieta y lo mismo hacia abajo. Después del procesamiento, las migas y el polvo se eliminan por completo del sitio y se aplica la composición de reparación preparada. Se prepara a partir de una solución de arena y cemento, agregando allí componentes poliméricos. En esta composición se puede utilizar resina epoxi. La superficie tratada último paso cubierto con sellador de poliuretano.

volver al índice

¿Qué compuestos de reparación son más populares?

Preparación de la composición de resina epoxi, arena de cuarzo y endurecedor.

Si al examinar la superficie donde se va a trabajar, se decide eliminar una capa de hormigón con defectos, entonces será necesario aplicar una nueva capa de mezcla de cemento y arena en su lugar. Para hacer esto, debe considerar cuidadosamente el desarrollo de su composición. Es necesario seleccionar los componentes según el tamaño del daño, las grietas. Por ejemplo, la composición para sellar defectos grandes será diferente de cómo se tratan las grietas finas.

Las más populares para reparar la superficie del concreto son las siguientes composiciones: concreto, con la adición de epoxi, cemento y arena. La mezcla de concreto es más efectiva cuando se trata de sellar defectos y grietas importantes. Se compone de látex de butadieno-estireno y cemento Portland, que se mezclan en una proporción de 1:2.

Al realizar la mezcla, la composición debe resultar un poco más gorda que la anterior. La mezcla de hormigón después de la colocación debe conservarse durante unos cuatro días. Otra mezcla que se puede utilizar para este tipo de trabajo se compone de arena y cemento. Es más conveniente usarlo para sellar pequeñas grietas. La composición se realiza mezclando cemento Portland y arena, la proporción es 1:3. Se puede usar látex de estireno-butadieno para el sellador. El revestimiento es impermeable, mejora la adherencia de la mezcla a la superficie. Si las grietas son muy pequeñas, de menos de 100 mm de profundidad, la aplicación de la composición se realiza mejor con un aparato neumático. Esto da como resultado un mejor sellado. Puede elegir hormigón proyectado para empotrar, ya que proporcionará una buena resistencia para una posible compresión.

Los revestimientos de hormigón se utilizan en una amplia variedad de áreas: pisos, superficies de hormigón en instalaciones industriales y residenciales, construcción de carreteras y mucho más. Sin embargo, el hormigón tiene una baja resistencia a la tracción, por lo que durante el proceso de endurecimiento, la mezcla se contrae ligeramente y las estructuras se contraen. Debido a esto, aparecen defectos pequeños y más graves en la superficie. En este caso, se requiere sellar grietas en el concreto, lo que se lleva a cabo utilizando diferentes tecnologías, según el tipo de daño y la causa de su aparición.

Tipos de grietas en el concreto.

Algunos constructores novatos o sin escrúpulos prefieren simplemente tapar un agujero o cualquier otro defecto con masilla o mortero. Sin embargo, antes de cerrar un agujero o grieta en un muro de hormigón y otras bases, vale la pena entender qué causó exactamente tales problemas.

Los defectos son de varios tipos:

- Superficie. Tales grietas a menudo aparecen después de verter la base durante el secado del mortero de arena y cemento, si la mezcla se preparó sin observar las proporciones requeridas de los componentes, se usaron componentes de mala calidad o no había suficiente agua en la mezcla.

- Encogimiento (también llamado grietas capilares). Los defectos de este tipo se consideran los más peligrosos, ya que provocan no solo la deformación de los cimientos fundamentales, sino también de todo el edificio en su conjunto. Esto conduce a una disminución de la fuerza. Las fallas de este tipo aparecen con una carga desigual en la base y con una selección incorrecta de la composición del cemento.

- Contracción por temperatura. Las fisuras de este tipo aparecen durante el endurecimiento de la base de hormigón debido a la reacción exotérmica que se produce entre el cemento y el agua. Muy a menudo, al levantar paredes y techos, los constructores novatos no tienen en cuenta la libertad de deformación, como resultado de lo cual se produce tensión térmica en la masa de hormigón y aparecen defectos en la superficie.

- Grietas y agujeros que aparecen debido a un refuerzo de mala calidad. Si el marco para reforzar la estructura es demasiado débil, se hundirá bajo las cargas, lo que también conducirá a la formación de defectos. Además, las varillas de refuerzo pueden comenzar a oxidarse. Debido a la aparición de la corrosión, el material aumenta de tamaño, rompiendo la masa de hormigón desde el interior.

Las superficies de concreto al aire libre también son propensas a agrietarse. El ambiente externo contiene sustancias químicamente activas que crean condiciones favorables para la aparición de defectos.

Además, las fuertes caídas de temperatura, que pueden ocurrir tanto en la superficie como en el espesor mismo del hormigón, tienen un efecto destructivo. Al mismo tiempo, no solo el aire frío, sino también la radiación ultravioleta tiene un efecto perjudicial.

También vale la pena prestar atención al ancho de las grietas, ya que en algunos casos tales defectos no son críticos.

Tamaños de grietas admisibles

En la industria de la construcción, existe una definición como el ancho de apertura de grieta permisible, que se determina de acuerdo con DBN V.2.6-98:2009 en función de las condiciones de operación:

- El tamaño de las grietas no debe exceder los 0,5 mm si la superficie de hormigón no está expuesta a la intemperie. Es decir, no se ve afectado por la humedad, las bajas temperaturas y la radiación ultravioleta.

- El ancho permitido de apertura de grietas no puede exceder los 0,4 mm, siempre que la estructura esté expuesta a la intemperie.

- El ancho de la grieta no debe exceder los 0,3 mm si la base de hormigón se encuentra en un ambiente agresivo.

- No se recomienda permitir la formación de huecos de más de 0,2 mm cuando se trata de estructuras armadas que se caracterizan por una reducida resistencia a la corrosión.

También se consideran inofensivas las grietas horizontales con una pequeña abertura, que a menudo aparecen en las columnas de hormigón armado.

Sin embargo, es importante considerar que existen ciertas condiciones de operación bajo las cuales el agrietamiento no está permitido en absoluto:

- si hablamos de estructuras de hormigón armado que interactúan constantemente con líquidos y gases (es decir, deben ser impermeables y herméticas);

- cuando se utilizan estructuras que están sujetas a requisitos más estrictos para su durabilidad.

Habiendo determinado el tipo de defecto y la necesidad de arreglarlo, es mucho más fácil elegir que cerrar agujeros en la pared o cualquier otro superficie de concreto.

morteros de cemento

Estos compuestos son muy populares debido a su bajo costo y la capacidad de reparar grietas menores por contracción en el concreto.

Reparación de grietas

Antes de continuar con la incrustación, es necesario verificar la grieta en sí para detectar la presencia de virutas a su alrededor. Si los hay, en un futuro cercano pueden convertirse en agujeros, por lo que es imperativo eliminar todas las piezas de concreto exfoliantes. Después de eso necesitas:

- Realizar costura. Para hacer esto, con un cincel y un martillo, debe caminar a lo largo de toda la grieta para que su profundidad sea de al menos 5 mm. Si es necesario, puede usar una espátula para crear un hueco.

- elimine el polvo con una aspiradora y enjuague la cavidad con agua.

- Retire el exceso de agua y cubra la grieta con mortero de cemento (3 partes de arena por 1 parte de cemento con la adición de PVA). En este caso, es necesario asegurarse de que la composición cubra todo el espacio del hueco.

- Humedezca el cemento vertido con agua.

parcheo de agujeros

Si se ha formado un agujero en la superficie de hormigón, en el que se ve el refuerzo, entonces el defecto se puede reparar de la siguiente manera:

- Limpie el agujero en el concreto y trate su superficie con un compuesto anticorrosivo.

- Coloque piezas de alambre de acero con un diámetro de aproximadamente 4 mm en el hueco.

- Después de eso, el hueco se cubre con una imprimación, aplicándolo uniformemente a toda la superficie. En este caso, el espesor de la capa de la mezcla debe ser de unos 3 mm.

- Sin esperar a que la mezcla se seque, llene la depresión con compuesto cementoso para agrietamiento de concreto y asegúrese de que llene toda la depresión. Si el agujero es demasiado profundo, el cemento se vierte en varias etapas. Además, cada capa posterior debe humedecerse con agua de una botella de spray.

- Nivele la superficie con un listón (metal o madera) moviendo la herramienta de derecha a izquierda.

- Después de que la mezcla se haya endurecido, el exceso de composición de cemento debe eliminarse con una espátula y la superficie debe enlucirse. Si la grieta era demasiado profunda, la nivelación se realiza con una amoladora.

¡Saludable! La composición de cemento debe verterse con un margen para que quede ligeramente por encima de la superficie del piso. La mezcla se encogerá a medida que se enfríe.

Después de 24 horas, el piso de concreto se puede pintar o se puede colocar cualquier material de acabado.

Sin embargo, debe tenerse en cuenta que dicho sellado de grietas en el concreto no dará un efecto de sellado y no es adecuado para superficies sujetas a mayores requisitos de impermeabilización. Además, la composición del cemento se puede considerar como una solución temporal a los problemas. Tarde o temprano los defectos volverán a aparecer. Si desea "reparar en gran medida" los agujeros y evitar que aparezcan en el futuro, en este caso puede reparar los defectos con resinas, compuestos de reparación especializados basados en ellos o selladores.

Reparación a largo plazo de defectos.

Al decidir cómo reparar grietas en el concreto durante mucho tiempo, debe prestar atención a este método de procesamiento de defectos. La resina y las mezclas para empotrar a base de ella son adecuadas para la restauración de soleras, zonas ciegas y diversas zonas hormigonadas o superficies horizontales.

La reparación de grietas en el hormigón con estos compuestos tiene varias ventajas. En primer lugar, este es el bajo costo de las mezclas, así como su secado rápido. Por otro lado, la resina te permite fijar las costuras de forma segura y evitar que aumenten más.

Entonces, para eliminar defectos, deberá preparar:

- amoladoras angulares y discos diamantados;

- una aspiradora;

- espátulas y un canal para diluir la composición;

- imprimación para hormigón;

- Epoxi (base A y endurecedor B);

- Arena tamizada de grano fino.

Antes de cerrar la grieta, debe limpiarla del polvo y la suciedad. Después de eso, realizamos la terminación en la siguiente secuencia:

- Realizamos juntas de grietas. En este caso, el ancho del rebaje resultante debe ser de al menos 5 mm.

- Con la ayuda de una amoladora, cortamos costuras transversales en concreto con un paso de 400 mm (la longitud de las ranuras es de aproximadamente 100-150 mm).

- Retiramos la capa suelta de hormigón y desempolvamos la superficie con un aspirador.

- Tratamos la superficie del defecto con una imprimación y fijamos las ranuras transversales con soportes de reparación.

- Preparamos una solución de resina (base), endurecedor y arena de acuerdo con las instrucciones del paquete con la composición.

- Cerramos el defecto con la mezcla resultante y nivelamos rápidamente la superficie, ya que el tiempo de fraguado de la resina es de tan solo 10 minutos.

Los mejores compuestos epoxi.

Si hablamos de los mejores materiales para reparar grietas en paredes de concreto y otras superficies, los más efectivos hoy en día son:

- Resina epoxi de producción nacional ED-16 y ED-20 con un costo aproximado de 2.000 por 3 kg. El endurecedor deberá comprarse por separado (cuesta alrededor de 300-500 rublos).

- Resina epoxi 520 del fabricante checo Spolchemie valorada en 3500 rublos por 5 kg.

- Composición alemana UZIN KR 416, que costará 2.700 rublos por 0,75 kg.

Además, las composiciones del fabricante italiano Sika son muy populares.

Sin embargo, debe tenerse en cuenta que este método de corrección de defectos no es adecuado para procesar agujeros que se forman en bases de concreto experimentando una fuerte presión de agua. En este caso, vale la pena usar un sellador.

Uso de selladores y cintas autoexpandibles

Debe decirse de inmediato que este método de reparación de defectos es muy costoso, por lo que se usa con mayor frecuencia en la reparación de cuencos de hormigón de piscinas suburbanas. Sin embargo, a pesar de su alto costo, el uso de selladores y cordones autoexpandibles tiene sus propias ventajas:

- la posibilidad de tramitar un defecto de cualquier tipo;

- hermeticidad completa;

- Posibilidad de trabajo de instalación en condiciones de clima frío.

Para el trabajo, además del conjunto estándar de herramientas, necesitará:

- pistola de montaje;

- cinta o cordón autoexpandible;

- cincel y cepillos;

- sellador de concreto

Sin embargo, antes de tapar la falla, es necesario medir las dimensiones de las grietas y comprar tipo deseado sellador y cintas dependiendo de eso. Por ejemplo, si el agujero tiene 60 mm de profundidad, un cordón de 18 x 23 mm servirá.

No es necesario el siguiente paso:

- Expanda las grietas y elimine el polvo de ellas.

- Instale el cable en el hueco.

- Rellene el espacio restante con sellador.

- Alise la composición que sobresale con una espátula.

Después de completar el trabajo, no tiene que adivinar cómo masillar la superficie o calafatearla. Basta con aplicar la composición y nivelarla.

Si hablamos de las mejores composiciones de este tipo, las más populares son:

- ELASTOSIL PU 20 doméstico por valor de 280 rublos por 600 ml.

- Composición del fabricante francés Rubberflex, que hoy se vende a un precio de 300 rublos por 310 ml.

- Arado de cinta producción rusa cuesta alrededor de 260 rublos por metro lineal.

inyección

Además, cuando decida cómo sellar agujeros en una pared de concreto de la manera más efectiva, especialmente si no solo ha aparecido una grieta, sino que también fluye agua a través de ella, debe prestar atención a este método.

La tecnología de inyección implica la introducción de una composición especial (poliuretano o resina epoxi, microcemento o mezcla impermeabilizante) en el espesor del hormigón mediante bombas de inyección especiales que crean una fuerte presión.

Para realizar dicha restauración de defectos, es necesario:

- Haga agujeros en un patrón de tablero de ajedrez en ambos lados del espacio.

- Instale empacadores en ellos (tubos especiales a través de los cuales se suministra la solución que se asemejan a una espiga) en ángulo.

- Vierta la solución.

- Saque los tubos y cubra la superficie con compuesto de construcción.

Entonces, vimos cómo reparar un agujero en una pared de concreto por nuestra cuenta, pero ¿y si estamos hablando de concreto aireado?

Características del sellado de grietas en hormigón celular.

Las grietas en el hormigón celular se forman con tanta frecuencia como en los monolitos convencionales de cemento y arena. Para cerrarlos, el trabajo se realiza en la siguiente secuencia:

- De la pared o cualquier otra superficie de hormigón aireado, una capa de colapsado material de construcción y limpio de polvo y suciedad.

- El hueco está cebado. Para ello, se recomienda utilizar una dispersión acuosa al 50% de PVA y agua (relación 1:3).

- Las fisuras se sellan en función de sus dimensiones. Si el daño es único y su ancho no supera los 0,4 mm, entonces el espacio se expande a 10 mm y se vierte cualquier compuesto de construcción (se puede usar cemento o pegamento especial para hormigón celular). Si el ancho del defecto es de hasta 10 mm, es mejor usar un adhesivo poroso para sellar y ampliar el espacio a 20 mm. En el caso de un defecto de hasta 20 mm de ancho, se recomienda usar una composición adhesiva o de cemento, después de agregarle piedra triturada de grano grueso de hormigón celular.

Después de completar el trabajo, es necesario cerrar la superficie tratada con una lámina de madera contrachapada (fijar con tornillos autorroscantes) durante 3-5 horas.

Para grietas de menos de 3 mm se usa una solución líquida y para grietas de más de 3 mm se usa una solución propia o una mezcla especial que consta de 1 parte de cemento Portland, 3 partes de agua y arena y cola de PVA.

El piso de concreto es muy duradero, por lo que se usa en varias áreas: para pisos en el sector residencial, en talleres de producción, en carreteras. Este material tiene una baja resistencia a la tracción y, a medida que se seca, las estructuras hechas de él se encogen y encogen, por lo que aparecen defectos en el concreto, que son un problema común, por ejemplo, los pisos de concreto. También pueden aparecer por daños mecánicos y químicos, cambios de temperatura, corrosión del refuerzo. Independientemente de los motivos de la aparición de grietas, deben repararse.

La incrustación en el hormigón se convierte en la tarea principal y sirve para evitar una mayor destrucción de toda la estructura.

En este artículo, consideraremos la cuestión de cómo reparar grietas en el concreto. Hay varias formas de reparar.

La solución se prepara a partir de 3 partes de arena y 1 parte de cemento. Asegúrese de agregar pegamento PVA.

La primera forma es la inyección. Para ello, entra en los vacíos. materiales poliméricos con la ayuda de inyecciones. Este método elimina la necesidad de reemplazar parcialmente la estructura de concreto. La segunda forma es aplicar una mezcla especial a la superficie dañada, que consiste en un aditivo de polímero y un mortero de cemento y arena. El aditivo polimérico es sulfanol y alcohol furílico. Cuando la mezcla aplicada al concreto se seca y endurece, se le aplica un sellador de poliuretano. El tercer método de eliminación es el método de hormigón proyectado utilizando una mezcla de hormigón, es decir, aplicando una capa adicional del mismo material en las áreas reparadas. Esta mezcla se compone de arena fraccionada, agua, cemento y un aditivo orgánico, que puede ser utilizado como resina, betún, látex. Este método no siempre es conveniente de usar, ya que implica un aumento en la masa de la estructura y, en consecuencia, aumenta la carga sobre la base.

Todo esto se aplica a la reparación industrial. Si necesita reparar en casa, entonces usan "masa" de cemento líquido, morteros con resina epoxi, mezclas de reparación patentadas. La "masa" líquida se usa para defectos de menos de 3 mm, y para más de 3 mm, se usa una solución patentada o una mezcla especial que consiste en 1 parte de cemento Portland, 3 partes de agua y arena y pegamento PVA. También existe la autocuración. Implica llenado espontáneo. Tal autorreparación solo es adecuada para muy pequeños, cuyo tamaño no exceda los 0,1 mm. Considere el proceso de empotrar en concreto utilizando el ejemplo de reparar un piso de concreto. Para el trabajo necesitará los siguientes materiales y herramientas:

Al aplicar un sellador elástico, también en sin fallar se requiere humedad.

- cincel;

- un martillo;

- arena;

- cemento;

- cola de PVA;

- espátula;

- cepillo;

- mitones;

- agua;

- Cepillo de pintura;

- paleta;

- barandilla de madera;

- trozos de alambre;

- paleta de metal;

- amoladora.

Opciones de reconstrucción

Mortero de cemento y cal

Antes de empezar a trabajar en la eliminación de morteros de cemento y cal, es necesario preparación preliminar. Para empezar, se verifica la grieta en sí, si hay astillas al lado, ya que en el futuro pueden convertirse en pozos poco profundos. A continuación, con la ayuda de un cincel y un martillo, pasamos por todo el largo para bordarlo. Si durante este trabajo apareció una viruta oculta, entonces esta pieza de concreto debe retirarse de inmediato. Luego es necesario con la ayuda de agua, cepillo y detergente limpiar la superficie. Para eliminar el polvo y la suciedad, también es mejor usar una aspiradora. Retire el agua restante con una esponja. Para que el mortero de cemento-cal llene todo el espacio y se mantenga firme y durante mucho tiempo, las profundizamos con una espátula hasta 5 mm. Preparamos la solución en sí a partir de 3 partes de arena y 1 parte de cemento. Asegúrese de agregar pegamento PVA. En este caso, la solución no debe ser líquida, sino espesa. Vierta la solución con una paleta y luego humedézcala con agua. Tal procedimiento con agua no es necesario si usa una composición de polímero en lugar de una solución.

Si la grieta en el piso es de tamaño mediano y se ve un refuerzo, debe limpiarse y tratarse con una solución especial que proteja contra la corrosión. Para fortalecer las ranuras, debe colocar piezas de alambre de la misma longitud, cuyo diámetro es de aproximadamente 4 mm. Luego aplicamos la composición adhesiva con un pincel y la distribuimos sobre la superficie de todas las irregularidades. El espesor de la capa debe ser de aproximadamente 3 mm. Luego llenamos todo con una solución, sin esperar a que la composición se seque. Es necesario verter gradualmente para que la solución se asiente bien. Con la ayuda de un listón de madera nivelamos la superficie, desplazándola hacia nosotros de derecha a izquierda. Cuando el agujero es muy profundo y grande, debe aplicar la solución en varias capas, cada capa debe humedecerse con un poco de agua. La superficie se nivela perfectamente con una llana metálica. Después del endurecimiento, el exceso de solución se elimina con una espátula. Ya un día después de la reparación, el piso de concreto se puede pintar o laminar, pero es demasiado pronto para pegar las baldosas y hay que esperar más.

Es importante recordar que la capa de vertido de la solución debe estar por encima de la superficie del piso, ya que la solución se encogerá después del secado. Llevamos la grieta anterior al nivel del piso con un molinillo. Si la grieta en el piso es grande, necesitará una sierra circular con hoja de diamante para ensanchar el espacio. Además, el proceso de reparación será el mismo que en el caso de fisuras de tamaño medio.

Sellador elástico

También puede sellar una grieta en pisos de concreto con un sellador elástico. El más extendido entre ellos es el sellador de silicona. Es adecuado para sellar grietas pequeñas y grandes. El proceso de reparación con estos materiales no difiere del descrito anteriormente. De igual forma se requiere una limpieza inicial, y si es necesario se realizan surcos. Al aplicar el material, también se requiere humedad sin falta. La ventaja de los materiales modernos para empotrar en piso de concreto, a diferencia de los morteros de cemento y cal, es su capacidad de secado rápido. Aunque, en comparación con la solución, este método de reparación le costará más.

Es recomendable comenzar a reparar el piso de concreto tan pronto como aparezcan las grietas, de lo contrario, la destrucción continuará y en el futuro puede ser necesario no reparar una sección separada, sino reemplazar completamente la superficie de concreto. Como puedes imaginar, no será barato.