К атегория:

Сверление металла

Установка и крепление деталей для сверления

Для обеспечения точности при сверлении все детали, за исключением очень тяжелых, прочно закрепляют на столе сверлильного станка. Для установки и закрепления обрабатываемых деталей на столе сверлильного станка применяются различные приспособления, наиболее распространенными из них являются: прихваты с болтами, тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др.

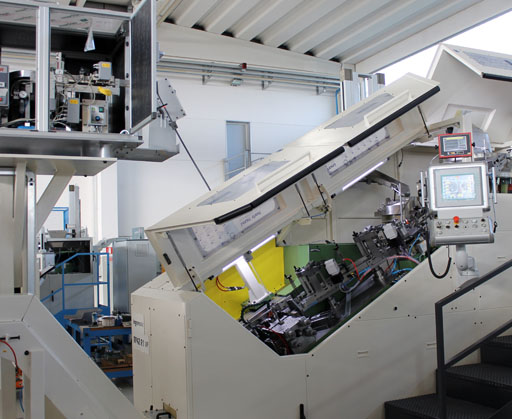

Система предоставляет информацию о производстве, профилактическом и текущем обслуживании, а также о постоянной диагностике работы резьбонарезной машины. У диспетчера есть сетевой порт для передачи данных и модем для активации удаленной службы.

Для производства качества вклад систем управления необходим в современных станках с резьбой. Мониторинг усилий по деформации, помимо защиты инструментов и механических органов нитевдевателя, также является эффективным косвенным контролем соответствия размеров изготовленных деталей.

Рис. 1. Вертикально-сверлильный станок 2Н125Л

Рис. 2. Радиально-сверлильныи станок 2Н55

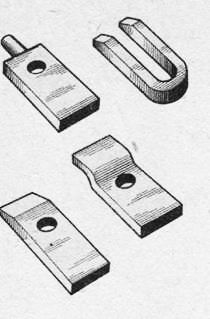

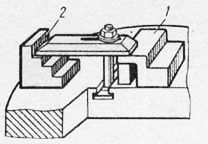

Рис. 3. Крепежные прихваты

Система рассматривает различные точки применения датчиков напряжения, считывая результаты на экране, встроенном в панель управления машины. Система управления может быть абсолютной или относительной. Кроме того, в каждой машине могут быть установлены другие системы контроля усилий в соответствии с требованиями клиента. Обнаруженный сигнал напряжения также может быть использован для активации устройства, не отвечающего требованиям.

Требование промышленности о том, чтобы все более точные и бездефектные детали удовлетворялись как за счет изготовления машин для окончательного контроля деталей, так и путем создания производственных систем, способных производить качественные детали и устранять дефектные детали. Аномалия, обнаруженная системой управления напряжением, приводит в действие дверь для отбраковки, что позволяет разделять детали с дефектной резьбой. На выходе из инструментов соответствующие части транспортируются по направляющим разгрузки, что уменьшает их скорость, чтобы минимизировать удар по рампе конвейера и предварительно обработанных деталей, присутствующих в контейнере.

Крепежные прихваты применяют четырех видов: пальцевые, вилкообразные, плиточные и изогнутые. Для надежного крепления небольших деталей достаточно одного прихвата, а для больших дателей требуется два или несколько прихватов.

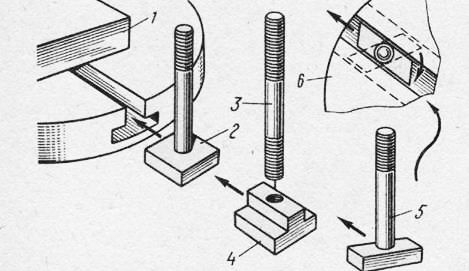

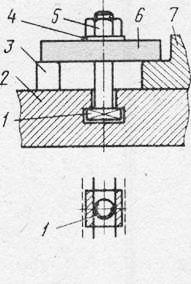

Крепежные болты. В столах всех сверлильных станков имеются Т-образные пазы. В эти пазы вставляют болты для крепления разных приспособлений.

Современные станки должны быть изучены для обеспечения наилучших условий работы операторов с уделением особого внимания их безопасности и защите окружающей среды. Стрела резьбонарезных труб выполняет функцию звукоизоляции и защищает оператора от опасного контакта с движущимися частями.

Операторам, через широкие лестницы и платформы, рациональную панель управления, установленную на вращающейся подставке, удобные дверцы доступа и эффективное освещение в рабочей зоне; техническим специалистам по техническому обслуживанию, с панелями для доступа к различным механическим органам и к легкодоступным объектам обслуживания. Платформа, на которой закреплен станок, также выполняет функцию удержания технических жидкостей, предотвращая их случайное разлитие и капание в рабочей среде.

При различных работах применяют болты разных видов. Для обычного крепления применяют болты с квадратной головкой, которые вставляют с конца Т-образного паза. Болты сТ-образной головкой удобны. Их можно вставлять в любое место паза, а затем повернуть на 90° . Этот вид болтов особенно удобен, когда необходимо закрепить внутреннюю часть детали, которую в противном случае пришлось бы поднять над болтом. Иногда предпочитают применять Т-образную головку с нарезанным отверстием, потому что, вывернув шпильку, можно легко передвинуть головку на нужное место.

Растущий спрос на предварительно смонтированную винтовую промышленность побуждает производителей машин предлагать специальные устройства для автоматической сборки. Эти устройства позволяют вставлять одну или две шайбы в винт перед нарезкой, чтобы он был встроен в один и тот же винт.

Без ущерба для надежности или производительности резьбонарезной машины эти устройства позволяют собирать различные типы шайб с широким спектром диаметров и длины винтов. Система управления датчиком гарантирует, что все винты, посланные на резьбу с шайбами, снова вводят те, у которых их нет. Для небольших винтов, производимых с высокой скоростью, применяется специальный блок, в котором рычаги с кулачковым механизмом оказывают давление на головку винта, чтобы противодействовать эффекту центробежной силы.

Набор нескольких таких головок и шпилек различной длины избавляют от необходимости иметь набор различных видов болтов разных диаметров.

Угольники применяют для крепления таких заготовок, которые нельзя установить для обработки отверстий на столе станка, в тисках и в других устройствах. Угольники бывают простые и универсальные.

Действительность автоматической производственной системы измеряется автономностью работы, т.е. рабочим периодом без вмешательства оператора. Таким образом, можно получить высокую эффективность производства, что является непременным условием повышения рентабельности системы.

Портер состоит из вибрационного бункера и системы повышения фиксированного количества и подвижного ковша. Хоппер загружает куски в ковш, который в зависимости от потребности загружает и поворачивает куски внутри вибратора. ![]()

Нить спаржи или безголовых частей в плоских расчесывающих машинах чрезвычайно выгодна с точки зрения качества и производительности. Для достижения этих условий необходимо иметь надежную систему питания.

Рис. 4. Крепежные болты: 1 - деталь, 2 - болт с квадратной головкой, 3 - шпилька, 4 - Т-образная головка шпильки, 5 - Т-образная головка болта, 6 - вид сверху на болт с Т-образной головкой в Т-образном пазу стола

Резьбовые части располагаются перед устройством ввода трубчатым кабелепроводом. Пневматическое разделительное устройство обеспечивает правильную частоту деталей в рабочей зоне. Существует два возможных решения для подачи оптически ориентированных деталей. Оптимальным решением является подключение резьбонарезателя к прессу, который на последней станции отправляет штампованную деталь непосредственно на резьбовое устройство через канал. Второе решение обеспечивает зарядную систему с вибратором или лифтом в зависимости от длины деталей и системы выбора механического типа или с цифровой видеокамерой.

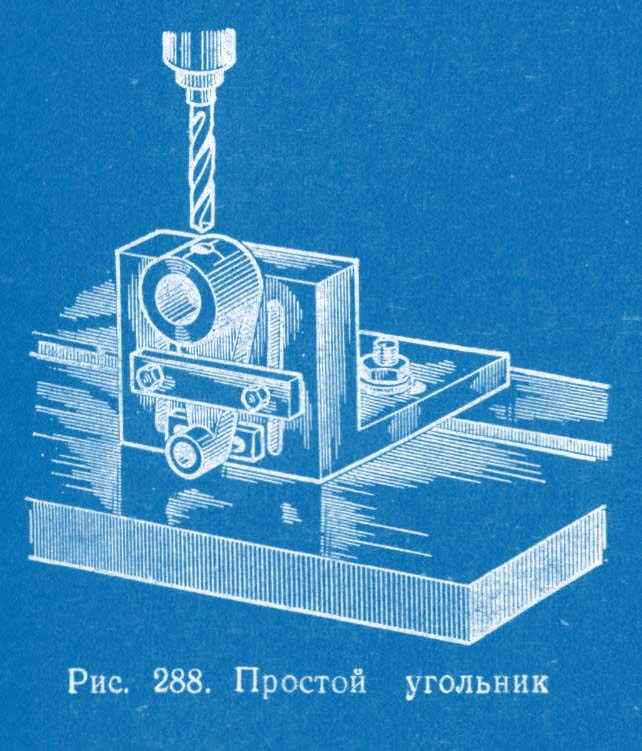

Рис. 5. Простой угольник

Простые угольники имеют обычно две точно обработанные полки (рис. 208), одна из которых служит для установки на стол станка, а другая - для установки и крепления детали.

Универсальные угольники используют для установки разнообразных заготовок под различными углами к столу станка. Обе полки универсального угольника соединены между собой шарнирной осью и могут устанавливаться под любым углом относительно одна другой. Заготовку крепят к установочной поверхности угольника с помощью прижимных планок, накладок и болтов, вставляемых в Т-образные пазы отверстия или прорези.

Сшивание в операции часто сочетается с нарезкой. Фактически, существует много типов фасок и стежков, которые можно выполнять более легко и экономично, обрабатывая резку перед нарезкой, вместо использования сложных низкопроизводительных инструментов для штамповки.

Эту позицию можно запомнить, чтобы ускорить время настройки. Сначала винт вставлен между зажимами двумя приемниками, а затем он вталкивается внутрь шпинделя, где режут наконечник. Чипы удаляют рядом с хладагентом и собирают в соответствующих контейнерах, в то время как жидкость фильтруют и рециркулируют. По просьбе клиента, строчка может быть одной машиной или рабочим устройством в сочетании с нитеводителем, для пробивки деталей перед нарезкой с использованием одной и той же системы загрузки.

Ступенчатые опоры («пирамиды») (рис. 209) различных конструкций имеют разное число ступеней. Упоры под наружные концы прихватов могут быть сделаны из с помощью одного упора на призмах обрезков металла или твердой древесины. Если применяется деревянный упор, он должен иметь достаточное поперечное сечение для обеспечения необходимой жесткости. Упор ставят так, чтобы давление прихвата передавалось на срез, перпендикулярный волокнам древесины.

Поскольку производительная гибкость стала незаменимым параметром для завоевания новых рынков, важно настроить машины в соответствии с требованиями и стратегиями клиента. Например, приложение на одной машине разных систем подачи позволяет изготавливать как винты, так и спаржу. Цель некоторых клиентов - использовать машину только для одного типа продуктов, но с высокой скоростью, сводя к минимуму время автономной работы машины. Для удовлетворения этой потребности предлагаются решения, позволяющие загружать винты в непрерывном и автоматическом режиме.

Рис. 6. Простой угольник

Рис. 7. Ступенчатые опоры

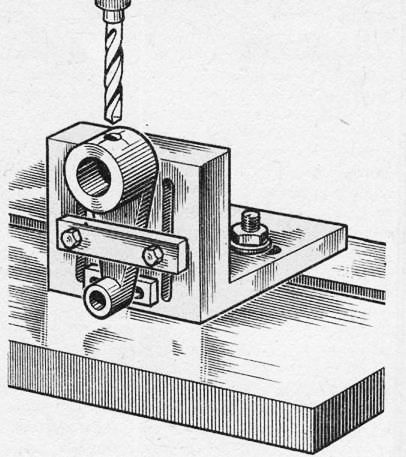

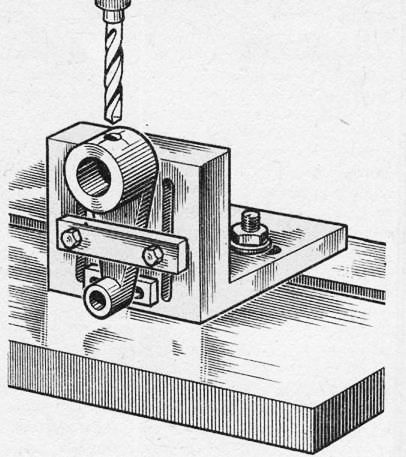

Рис. 8. Установка и закрепление валика

На рис. 8 показана установка валика с помощью одного упора на призмах. В зависимости от условий работы установка может меняться, но обрабатываемая деталь всегда должна крепиться прочно.

Блоки питания машины заслуживают особого внимания, поскольку они должны гарантировать максимальную надежность и долговечность.

Эволюция мира потокования побуждает дизайнеров и техников создавать более сложные продукты с помощью этой технологии. На этапе планирования новых инвестиций очень важно иметь надежного и надежного партнера в разработке и реализации подходящих инструментов для производства запрошенных деталей.

Команда инженеров, с помощью самого современного программного обеспечения для моделирования и проектирования, сотрудничает с клиентом для определения лучших решений для индустриализации продукта. Занятость: Используется для фиксации различных частей, не надолго и может быть легко собрана и разобрана. Классификация: Есть четыре большие группы болтов - шуруповерты, глушители, болты давления и шпилек.

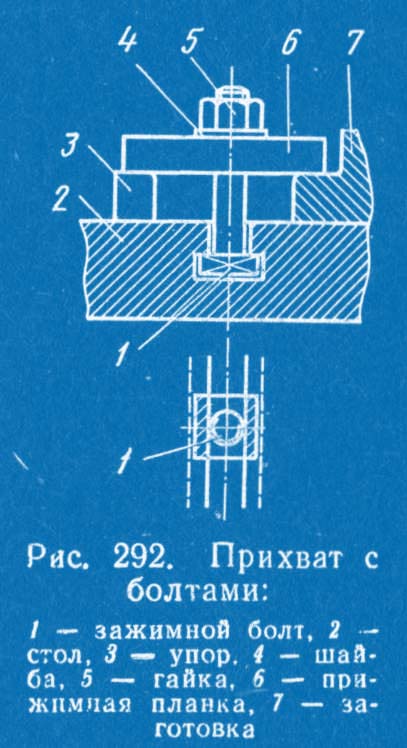

Прихваты с болтами. В Т-образные канавки стола сверлильного станка или плиты станка устанавливают зажимные болты с четырехугольной головкой. На болт надевают прижимную планку, которая одной стороной ложится на край закрепляемой заготовки, а другой - на упор. Гайка, упирающаяся в шайбу, прижимает заготовку с помощью прижимной планки к верхней плоскости стола. Прихваты бывают разных форм и размеров.

Наши машины имеют электросварную стальную конструкцию, стабилизированную для обеспечения максимальной жесткости, необходимой во время операции прокатки. Часть, которую мы определяем как «головка» машины, на которой должны быть установлены основные детали Механическая передача всегда завершена с шлифовальными операциями, чтобы гарантировать центричную точность в начальной квадратуре. В плоских гребнях скользящий корпус получается из ламинированного листа из высокопрочного материала, полученного из фрезерования и последующего измельчения на станках с числовым программным управлением. затем дополнительно покрывают закаленной сталью.

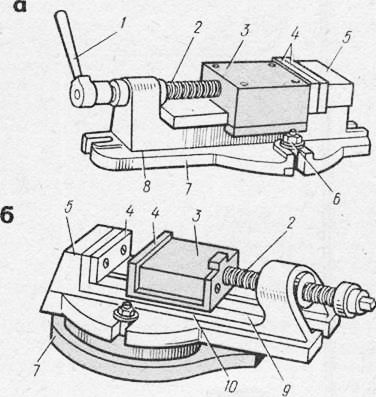

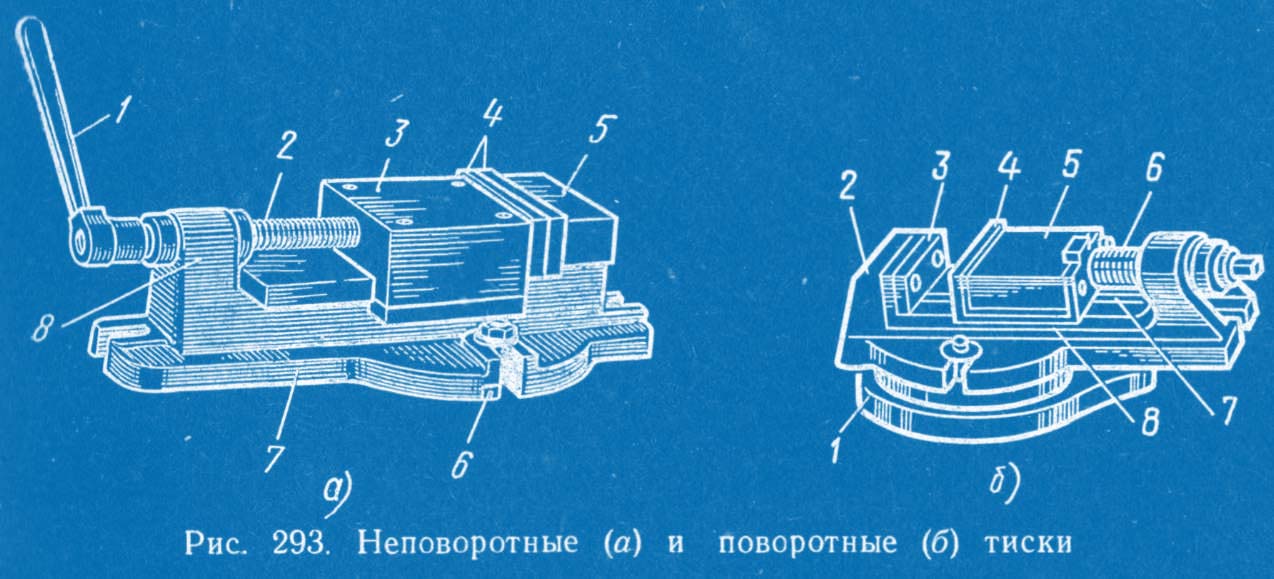

Машинные тиски наиболее часто используют для крепления небольших деталей. Они могут быть поворотными и неповоротными.

Машинные тиски выпускают различных типов и размеров. Размеры тисков определяют шириной губок и предельным расстоянием между ними.

Машинные поворотные тиски просты по устройству и удобны в работе. Они состоят из основания, привертываемого к столу станка болтами, неподвижной губки и подвижной губки, каленых планок между губками, ходового винта, направляющих, прижимных планок.

Различные типы машин, которые мы предлагаем, отличаются по конструкции, в зависимости от производства, которое они должны будут выполнять. Для резьбы от диаметра 1 до диаметра 30 с высотой инструмента до 300 мм. Наши 2 или 3-точечные системы перфорации являются чисто механическими, и это предотвращает любые перерывы между ними и кинематику машины.

Они отличаются от гребней, потому что они имеют различный кинематизм и используют для деформирования куска центрального шпинделя, на котором установлен нитевой ролик и сектор, установленный на держателе инструмента; Между ними ввинчивается винт, который навинчивается посредством вводного промаха. Они могут поставляться в виде модулей в сочетании с другими машинами или как отдельные машины.

Машинные поворотные тиски состоят из основания, привертываемого к столу станка болтами, выполненного за одно целое с неподвижной губкой, подвижной губки, прижимных планок, винта и упора.

Винт с помощью рукоятки ввертывается или вывертывается из гайки, укрепленной или нарезанной в теле подвижной губки.

Перед тем как установить деталь в тисках, стол станка тщательно протирают. Затем протирают и слегка смазывают маслом поверхность основания тисков, которая соприкасается со станком. Тиски устанавливают посредине стола, разводят губки на ширину зажимаемой детали, протирают губки и дно тисков, прижимные планки, а деталь устанавливают на подкладки и затем прижимают ее к неподвижной губке. Планки на высоте выбирают так, чтобы обрабатываемая деталь выступала над поверхностью губок на 6 - 10 мм.

Шайбы винтовые или винтовые втулки

Скошенные фасковые блоки и винтовые биты, которые могут комбинироваться с модульными роликами или поставляться как отдельные и независимые обрабатывающие устройства. Наша система выполняет назначение штырей, запирая винт и удаляя материал инструментами, установленными на вращающемся шпинделе.

Это модули для роликов, которые обеспечивают автоматическую загрузку и ориентацию шпилек с помощью систем механического отбора, которые гарантируют высокую скорость производства. Вертикальные погрузчики с портативными системами задней двери для нашего исключительного использования; вертикальная восходящая восходящая система управляется логикой против заклинивания.

Подкладки под деталь, в которой надо сверлить отверстие, должны иметь параллельные плоскости. В противном случае из-за наклона детали сверло будет уводить в сторону «низины». Если подкладка неровная, шатается, появляется опасность перекоса сверла в отверстии при сверлении. Отверстие сместится в сторону, перекосится. Также возможна поломка сверла из-за захвата им детали или поломка детали, если она тонкая (захват ее сверлом от перекоса).

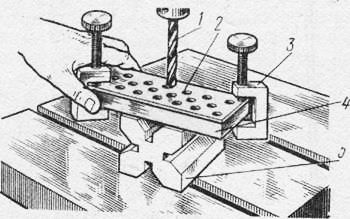

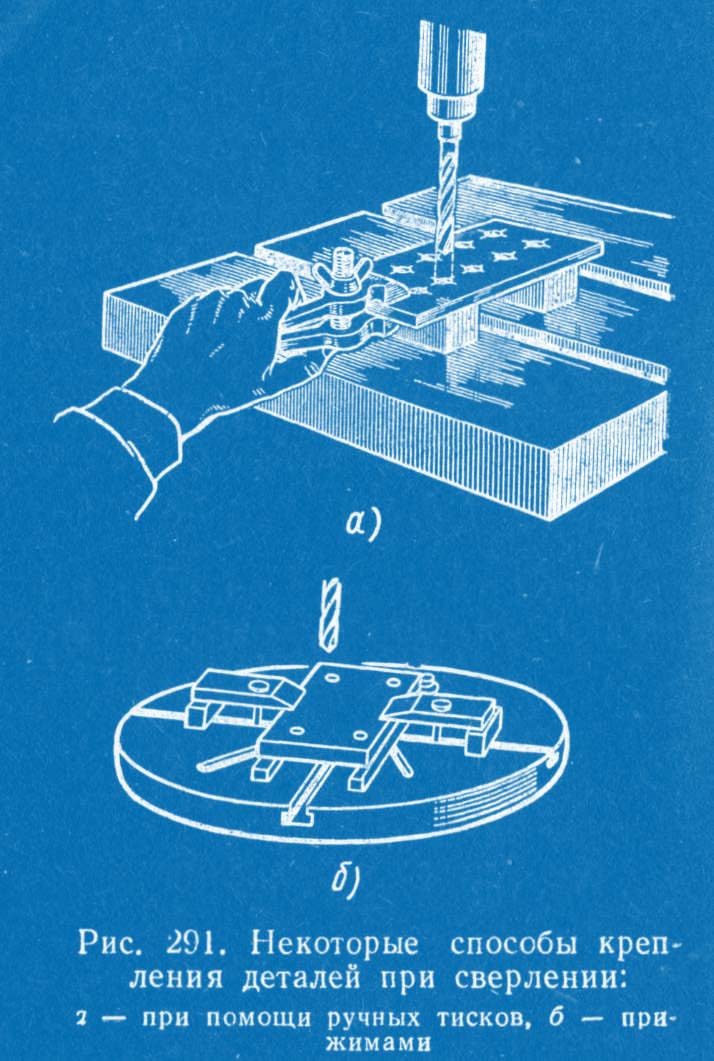

Рис. 9. Некоторые способы крепления деталей сверлении: а - с помощью ручных тисков, б - прижимами

Рис. 10. Прихват с болтами

Рис. 11. Слесарные тиски: а - неповоротные, б - поворотные

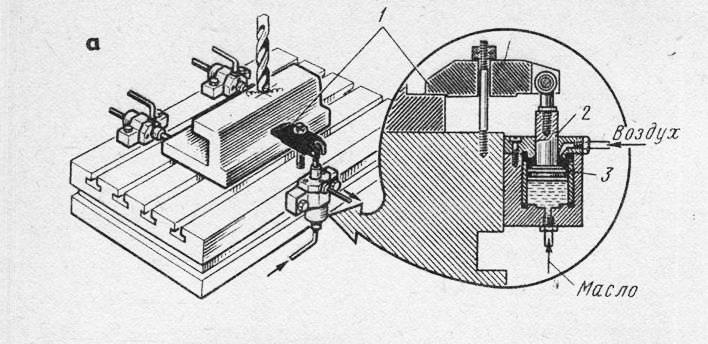

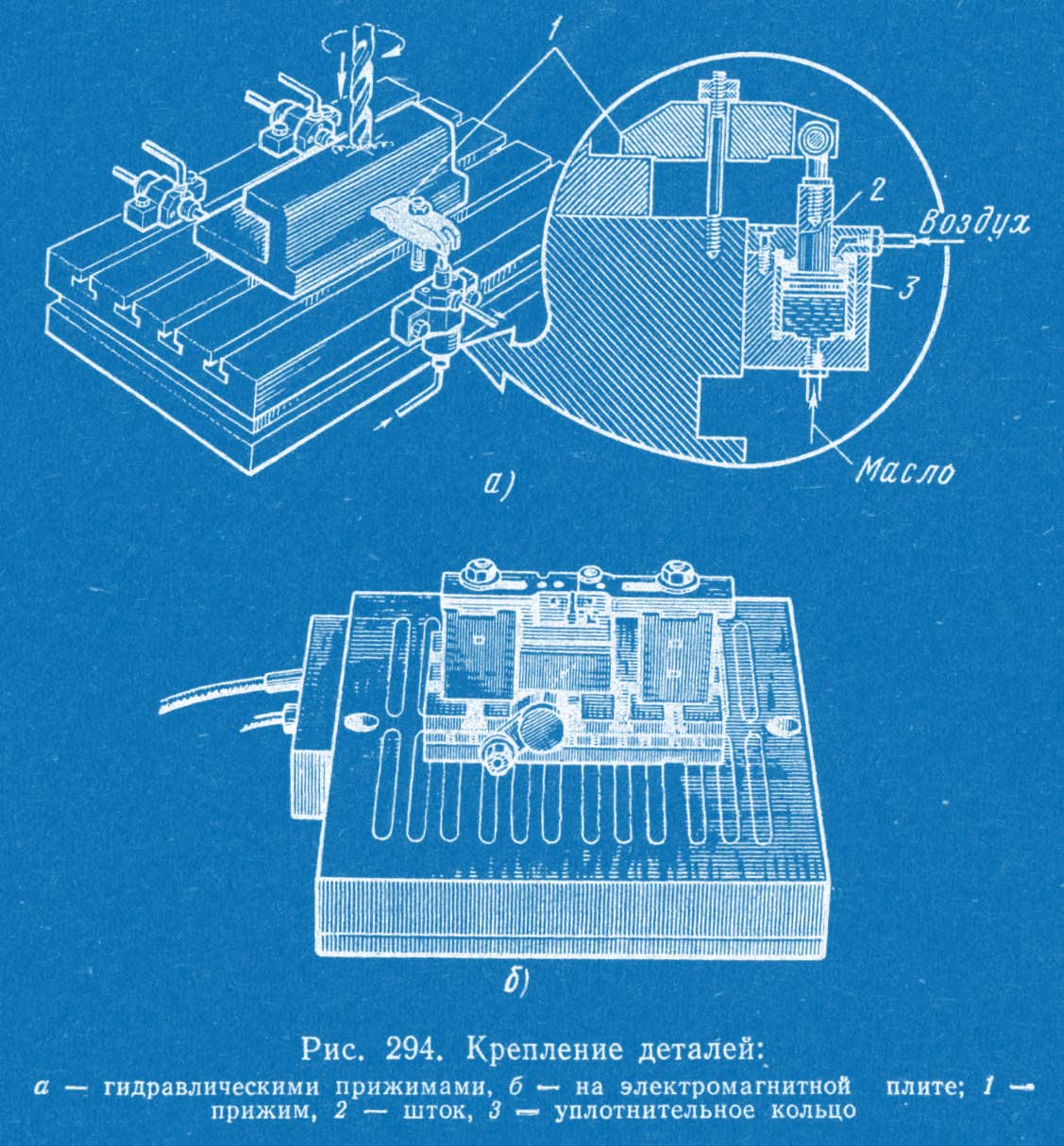

Рис. 12. Крепление деталей: а - гидравлическими прижимами, б - на электромагнитной плите; 1 - прижим, 2 - шток, 3 - уплотни-тельное кольцо

После установки детали в таски ее легкими ударами молотка осаживают, проверяют, насколько плотно к подкладке прилегла деталь, и еще раз зажимают винтом.

Для механизированного зажима деталей применяют пневматические, гидравлические, пневмогидравлические и электромеханические приводы. Широко используют универсальные столы с приставными гидравлическими зажимами. Одно из таких приспособлений показано на рис. 214, а.

Рис. 13. Кондуктор коробчатой формы

Рис. 14. Накладной кондуктор

Применение вместо машинных тисков электромагнитных плит значительно ускоряет закрепление деталей, а следовательно, повышает производительность труда. Электромагнитные плиты имеют притяжение 500 кПа (5 кгс/см2), выпрямленное напряжение питания 36 В.

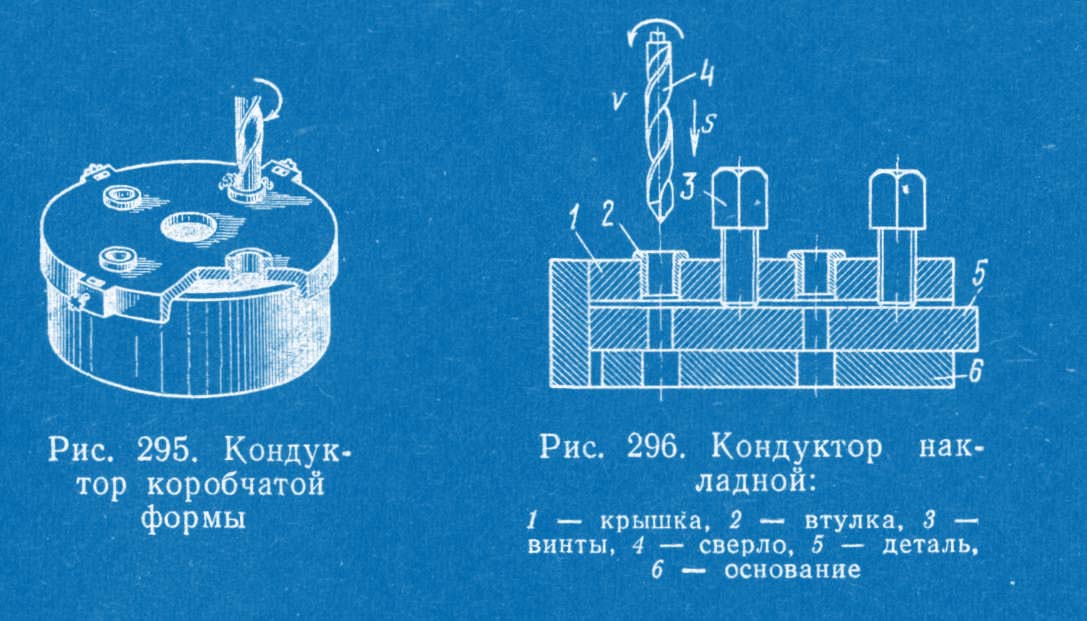

При больших партиях одинаковых деталей и когда требуется высокая точность отверстия, сверлят без разметки в кондукторах.

Способ сверления отверстий по кондуктору значительно точнее и производительнее, чем при разметке, так как исключается процесс разметки, необходимость выверки при установке и креплении детали. Кондукторы в зависимости тг формы деталей бывают закрытые (коробчатые), накладные и др.

Кондуктор коробчатой формы. Обрабатываемую деталь закладывают в тщательно очищенный внутри кондуктор, закрывают крышкой и зажимают винтами. Сверло входит в направляющие втулки и сверлит отверстие в детали.

На рис. 14 показана конструкция накладного кондуктора. Обрабатываемую деталь устанавливают на основание кондуктора. Крышку кондуктора накладывают на деталь и прижимают к ней винтами. Затем в кондукторную втулку вводя сверло и сверлят отверстие.

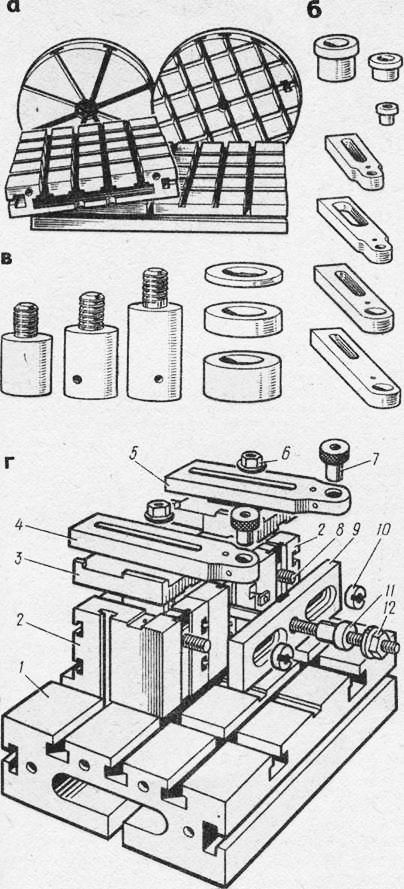

Инженерами-конструкторами В. С. Кузнецовым и В. А. Пономаревым разработаны универсально-сборные приспособления (УСП ), которые используют для выполнения различных слесарных работ. Сущность системы универсально-сборных приспособлений заключается втом, что из отдельных нормализованных элементов собирают необходимое приспособление, например зажимное приспособление для закрепления деталей при сверлении, при опиливании и т. д. После выполнения той или иной операции приспособление разбирают на составные элементы и в новой компоновке эти элементы могут быть использованы для сборки другого приспособления, совершенно отличного от предыдущего.

Описываемая система УСП основана на полной взаимозаменяемости элементов этих приспособлений. Простота конструкции сборных элементов обеспечивает высокую производительность труда.

Рис. 15. Универсально-сборочное приспособление: а - базовые плиты, б - направляющие детали, в - втулки и крепежные детали, г - приспособление в сборе

В комплект универсально-сборных приспособлений входят следующие восемь групп нормализованных эламентов:

– базовые плиты размером 120х 180 и 370х 720 мм, на рабочей поверхности которых имеются прямоугольные канавки, Т-образные пазы, и круглые плиты диаметром 320 и 440 мм, имеющие на рабочей поверхности радиальные и Т-образные пазы;

– установочные детали - шпонки, пальцы, диски ит. д., служащие для фиксации нормализованных элементов между собой при соединении;

– опорные детали - подкладки, угольники с различными пазами, предназначенные для установки и соединения технологических баз;

– направляющие детали, предназначенные для точного направления инструмента, кондукторные втулки и т. п.;

– прижимные детали, имеющие самые различные конструктивные формы (прихваты);

– крепежные детали: болты, гайки, винты, шайбы, шпильки и т. д. - для соединения деталей (рис. 15, а);

– нормализованные детали; нормализованные сборочные единицы (узлы).

Наличие указанных деталей позволяет собрать до 150 различных приспособлений. Приспособление УСП в сборе показано на рис. 217, г.

Основанием универсально-сборочного приспособления служит плита (рис. 217), на ней крепят две опоры, на которых устанавливают направляющие планки для планок, несущих кондукторные втулки. Гайками опоры, планки и кондукторные планки прижимают к основанию. В планки вставляют кондукторные втулки нужного размера.

К боковой поверхности болтами и гайками присоединяют планку. В центральное отверстие ее входит втулка, наружная цилиндрическая поверхность которой используется для центрирования обрабатываемой заготовки, надеваемой на поверхность своим посадочным отверстием. Втулку закрепляют в рабочем положении гайкой.

Использование универсально-сборочных приспособлений дает большую экономию времени и материальных средств.

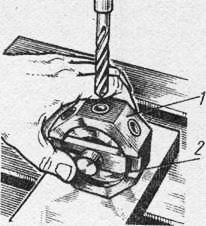

Сверление по кондуктору. После предварительной очистки поверхности стола станка и кондуктора от грязи и стружек сверло необходимого размера устанавливают в шпиндель станка. Устанавливают на стол станка кондуктор так, чтобы опорное основание кондуктора плотно прилегало к поверхности стола.

Рис. 16. Сверление по кондуктору

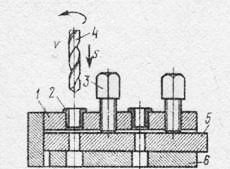

Рис. 17. Сверление по шаблону: 1 - сверло, 2 - шаблон, 3-струбцина, 4 - заготовка, 5 - призма

Левой рукой удерживают кондуктор, правой рукой плавно подводят сверло через направляющую втулку к детали так, чтобы сверло точно входило во втулку. Не следует сильно нажимать на сверло рукояткой управления для предупреждения поломки сверла.

При сверлении глубокого отверстия периодически выводят сверло из отверстия и удаляют стружку из канавок сверла.

Сверление по шаблону применяют при необходимости просверлить в небольшой партии деталей несколько отверстий. Шаблон представляет собой стальную пластину, в которой по форме детали имеются отверстия.

При сверлении плоских, тонких деталей одинаковой формы их собирают в пачку, накладывают на шаблон и плотно стягивают струбцинами.

После подготовки (протирки стола станка, шаблона, детали) шаблон укладывают на деталь и прочно закрепляют струбцинами.

В целях предупреждения порчи стола деталь с шаблоном устанавливают на призму. Сверление осуществляют небольшой и плавной подачей, при выходе сверла из отверстия ослабляют нажим и уменьшают подачу. Это особенно важно при проходе сверлом каждого листа, когда возникают дополнительные усилия, которые могут привести к поломке сверла.

Для обеспечения точности при сверлении все детали, за исключением очень тяжелых, прочно закрепляют к столу сверлильного станка. Для установки и закрепления обрабатываемых деталей на столе сверлильного станка применяются различные приспособления, наиболее распространенными из них являются: прихваты с болтами, тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др.

Применяют четырех видов:

- пальцевые (рис. 286, а);

- вилкообразные (рис. 286, б);

- плиточные (рис. 286, в);

- изогнутые (рис. 286,а).

Для надежного крепления небольших деталей достаточно одного прихвата, а для больших деталей требуется два или несколько прихватов.

В столах всех сверлильных станков имеются Т-образные пазы. В эти пазы вставляются болты для крепления разных приспособлений (рис. 287).

![]()

При различных работах применяются болты разных видов. Для обычного крепления применяются болты к квадратной головкой 2, которые вставляются с конца Т-образного паза. Болты с Т-образной головкой удобны. Их можно вставлять в любое место паза, а затем повернуть на 90°. Этот вид болтов особенно удобен, когда необходимо закрепить внутреннюю часть детали 1, которую в противном случае пришлось бы поднять над болтом. Иногда предпочитают применять Т-образную головку 4 с нарезанным отверстием, потому что, вывернув шпильку 5, можно легко передвинуть головку 5 на нужное место.

Набор нескольких таких головок и шпилек различной длины избавляет от необходимости иметь набор различных видов болтов разных диаметров.

Угольники применяются для крепления таких заготовок, которые нельзя установить для обработки отверстий на столе станка, в тисках и в других устройствах. Угольники бывают простые и универсальные .

Простые угольники имеют обычно две точно обработанные полки (рис. 288), одна из которых служит для установки на стол станка, а другая - для установки и крепления детали.

Универсальные угольники используются для установки разнообразных заготовок под различными углами к столу станка.

Обе полки универсального угольника соединены между собой шарнирной осью и могут устанавливаться под любым углом относительно одна другой. Заготовку крепят к установочной плоскости угольника при помощи прижимных планок, накладок и болтов, вставляемых в Т- образные пазы отверстия или прорези.

2 (рис. 289) различных конструкций имеют различное число ступеней. Упоры под наружные концы прихватов могут быть сделаны из обрезков металла или твердой древесины. Если применяется деревянный упор 1, он должен иметь достаточное поперечное сечение для обеспечения необходимой жесткости. Упор ставят так, чтобы давление прихвата передавалось на срез, перпендикулярный волокнам древесины.

На рис. 290 показана установка валика при помощи одного упора на призмах. В зависимости от условий работы установка может меняться, но обрабатываемая деталь всегда должна крепиться прочно. На рис. 291, а, б показаны другие способы крепления деталей при сверлении.

Прихваты с болтами

В Т-образные канавки стола 2 сверлильного станка или плиты станка устанавливают зажимные болты 1 с четырехугольной головкой (рис. 292). На болт надевается прижимная планка 6, которая одной стороной ложится на край закрепляемой заготовки 7, а другой - на упор Гайка 5, упирающаяся в шайбу 4 У прижимает заготовку при помощи прижимной планки к верхней плоскости стола. Прихваты бывают разных форм и размеров.

Машинные тиски наиболее часто используются для крепления небольших деталей. Они могут быть поворотными и неповоротными .

Машинные тиски выпускаются различных типов и размеров Размеры тисков определяются шириной губок и предельным расстоянием между ними.

Машинные поворотные тиски , (рис. 293, б) просты по устройству и удобны в работе. Они состоят из основания 7, привертываемого к столу станка болтами, неподвижной губки 2 и подвижной губки 5, каленых планок между губками 3, 4, ходового винта 6, направляющих 7, прижимных планок 8.

Машинные неповоротные тиски состоят из основания 7 (рис. 293,а), привертываемого к столу станка болтами 6, выполненного за одно целое с неподвижной губкой 5, подвижной губки 3, прижимных планок 4, винта 2 и упора 5.

Винт при помощи рукоятки 1 ввертывается или вывертывается из гайки, укрепленной или нарезанной в теле подвижной губки.

Перед тем как установить деталь в тисках, стол станка тщательно протирают. Затем протирают и слегка смазывают маслом поверхность основания тисков, которая соприкасается со станком. Тиски устанавливают посредине стола, разводят губки на ширину зажимаемой детали, протирают губки и дно тисков, прижимные планки, а деталь устанавливают на подкладки и затем прижимают ее к неподвижной губке. Планки по высоте выбирают так, чтобы обрабатываемая деталь выступала над поверхностью губок на 6-10 мм.

Подкладки под деталь, в которой надо сверлить отверстие, должны иметь параллельные плоскости. В противном случае из-за наклона детали сверло будет уводить в сторону «низины». Если подкладка неровная, шатается, появляется опасность перекоса сверла в отверстии при сверлении. Отверстие сместится в сторону, перекосится. Также возможна поломка сверла из-за захвата им детали или поломка детали, если она тонкая (захват ее сверлом от перекоса).

После установки детали в тиски ее легкими ударами молотка осаживают, проверяют, насколько плотно к подкладке прилегла деталь, и еще раз зажимают винтом.

Для механизированного зажима деталей применяют пневматические, гидравлические, пневмогидравлические и электромеханические приводы. Широко используются универсальные столы с приставными гидравлическими зажимами. Одно из таких приспособлений показано на рис. 294,а.

Применение вместо машинных тисков электромагнитных плит (рис. 294,б) значительно ускоряет закрепление деталей, а следовательно, повышает производительность труда. Электромагнитные плиты имеют усилие притяжения 5 кГ/см 2 , выпрямленное напряжение питания 36 в.

При большом количестве одинаковых деталей и в тех случаях, когда требуется высокая точность, сверление производят в специальных приспособлениях, называемых кондукторами .

Способ сверления отверстий по кондуктору значительно точнее и производительнее, чем по разметке, так как исключается процесс разметки, необходимость выверки при установке и креплении детали. Кондукторы, в зависимости от формы деталей, бывают закрытые (коробчатые), накладные и др.

На рис. 295 показан кондуктор коробчатой формы с крышкой . Обрабатываемую деталь закладывают в кондуктор и зажимают крышку винтами. Сверло вводят в направляющую втулку и сверлят отверстие.

На рис. 296 показана конструкция накладного кондуктора . Обрабатываемую деталь 5 устанавливают на основание 6 кондуктора. Крышку 1 кондуктора накладывают на деталь и прижимают к ней винтами 3. Затем в кондукторную втулку 2 вводят сверло 4 и сверлят отверстие.

Инженерами-конструкторами В. С. Кузнецовым и В. А. Пономоревым разработаны универсально-сборочные приспособления (УСП), которые используются для выполнения различных слесарных работ. Сущность системы универсально-сборочных приспособлений заключается в том, что из отдельных нормализованных элементов собирают необходимое приспособление, например зажимное приспособление для закрепления деталей при сверлении, при опиливании и т. д. После выполнения той или иной операции приспособление разбирается на составные элементы и в новой компоновке эти элементы могут быть использованы для сборки другого приспособления, совершенно отличного от предыдущего.

Описываемая система УСП основана на полной взаимозаменяемости элементов этих приспособлений. Простота конструкции сборных элементов обеспечивает высокую производительность труда.

В комплект универсально-сборочных приспособлений входят следующие восемь групп нормализованных элементов:

- базовые квадратные плиты (рис. 297,а) размером 120X180X360Х720 мм, на рабочей поверхности которых имеются прямоугольные канавки, Т-образные пазы, и круглые плиты диаметром 320 и 440 мм, имеющие на рабочей поверхности радиальные и Т-образные пазы;

- установочные детали - шпонки, пальцы, диски и т.д., служащие для фиксации нормализованных элементов между собой при соединении;

- опорные детали - подкладки, угольники с различными пазами, предназначенные для установки и соединения технологических баз;

- направляющие детали (рис. 297,б), предназначенные для точного направления инструмента, кондукторные втулки и т. п.;

- прижимные детали, имеющие самые различные конструктивные формы (прихваты);

- крепежные детали: болты, гайки, винты, шайбы, шпильки и т. д.- для соединения деталей (рис. 297,в); нормализованные детали; нормализованные узлы.

Наличие указанных деталей позволяет собрать до 150 различных приспособлений. Приспособление УСП в сборе показано на рис. 297,г.

Использование универсально-сборочных приспособлений дает большую экономию времени и материальных средств.