Свердло конічне по металу переважно у більшості випадків, тому що не затупиться і не зламається, на відміну від стандартних бурильних наборів, які більш застосовні до дерева. Чим же досягають такої стійкості?

1 Чому свердло отримало назву конічного?

Свердла – це ріжучі інструменти, які утворюють отвір за рахунок поступально-обертального впливу на матеріал у точці контакту. Також їх часто застосовують для розсвердлювання чи розширення готових отворів. Крім цього, за їх допомогою можна отримувати ненаскрізні заглиблення. Залежно від хвостової частини свердла бувають циліндричними, шестигранними, тригранними та конічними. Якщо подивитися в словнику, то під інструментальним конусом розуміється не що інше, як конічний хвостовик, а значить, це і є свердло конічного типу. Головна його зручність – швидка зміна: у разі поломки завжди можна легко та швидко. Сам хвостовик виконаний у вигляді насадки, яка одягається на робочу частину.

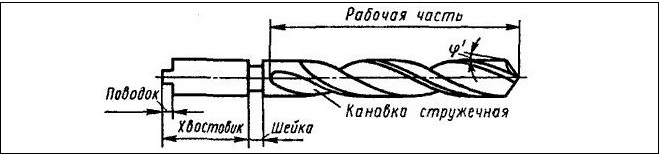

За своїм конструктивним рішенням конічні свердла не сильно відрізняються від звичайних стандартних, і складаються вони з наступних елементів: ріжучої та напрямної частин, хвостовика, повідця та шийки. Головна відмінність у формі хвостовика. У цьому випадку він має вигляд конуса, про що нам якраз і каже назва цих пристроїв. Залежно з його форми їх поділяють ще більш специфічні типи. Хвостовик може бути наступних видів:

- конус Морзе;

- метричний;

- інструментальний;

- подовжений.

Слід приділити кілька хвилин короткій характеристиціцих типів насадок, що ми зробимо трохи нижче, а також розглянемо й інші класифікації.

2 Свердло конічне по металу – різновиди

Інструментальний конус хвостовика найпоширеніший. Він легко і швидко знімається та простий у використанні. Найчастіше його використовують для верстатів з ЧПУ або верстатів, де відбувається автоматична зміна інструментів. Для виготовлення таких видів свердл є певні норми та стандарти. Укорочені конуси хвостовика виходять рахунок зменшення товстої частини конуса. Зазвичай при покупці можна побачити маркування даних пристроїв. Вони позначаються: В7 (укорочений до 14 мм), В10, В12 (укорочені до 18 і 22 мм), В16, В18 (укорочені до 29 і 37 мм), В22, В24 (укорочені до 45 і 55 мм). Підбирається марка конусного свердла з укороченням залежно від роботи, тобто від глибини отвору. Існують також і свердла подовжені з конічним хвостовиком.

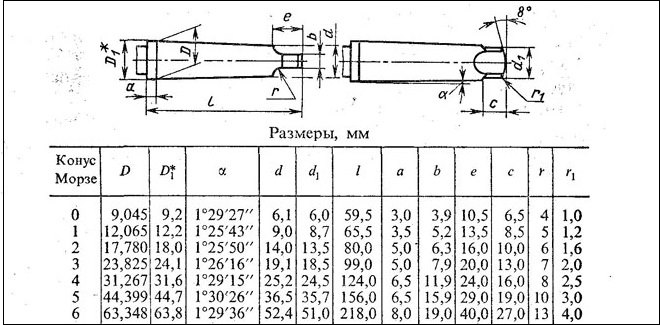

Конусні хвостовики, кут яких понад 1 градус і співвідношення до робочої частини 1 до 20, визначаються як метричні конуси. За своєю конструкцією вони не відрізняються від конусів Морзе. Вони також бувають різних розмірів та номерів: № 80, 100, 120, 160, 200. Найчастіше у роботі з отворами застосовують хвостовики з конусом Морзе. Вперше їх запропонував Стівен Морзе (перший винахідник свердл). З'явилися вони 1864 року. Винахідник вже тоді запропонував вісім основних розмірів від КМ0 до КМ7. Наші майстри віддають перевагу метричним конусам. Ймовірно, це відбувається через те, що саме вони описані у вітчизняному ГОСТі, за яким складається більшість технічних інструкційна підприємствах.

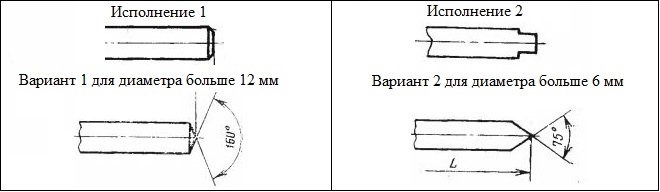

Хвостовики конусні можуть бути представлені в різному виконанні: з лапками, різьбленням або без лапок та різьблення. Пристосування з лапками кріпляться у шпинделі шляхом заклинювання цих лапок, зазвичай у рукаві шпинделів є спеціальний пазик. Призначення лапок – полегшувати вибивання конуса зі шпинделя, а також запобігати провертанню. Пристосування з внутрішнім різьбленням кріпляться в шпинделі за допомогою штока (штревеля), який повертається в торець конуса. Використання конусів із різьбленням – це гарантія невипадання інструменту. Крім того, їх використання полегшить вилучення конуса, якщо той у процесі роботи заклинив у шпинделі.

Існують також спеціальні конуси, які мають систему різних отворів або канавок. Вони потрібні, щоб своєчасно подавати змащувально-охолоджувальні рідини.

3 Свердло з конічним хвостовиком – сучасна вистава

Сучасні свердла конічного типу виготовлені із міцної вуглецевої або легованої сталі. Часто виробники під час виготовлення застосовують додаткову теплову обробку поверхні цих інструментів. Це робить їх більш надійними та водночас захищає від корозії. Конічна форма хвостовика допомагає підвищити продуктивність і покращити якість отворів, що створюються. Завдяки такій формі (конічній), свердло легко виходить з матеріалу, що обробляється.

Як правило, подібні свердла використовують для одержання різних отворів на металевій поверхні. Також їх можна застосовувати і тоді, коли потрібні отвори на пластику, дюропластику або листової сталі (з цим чудово справляється свердло конічне ступінчасте). Діаметр хвостовика чи конуса може коливатися від 6 до 12 мм. А довжина конуса можлива від 58 мм до 85 мм. Підбираються свердла залежно від діаметра та глибини майбутнього отвору.

У Останнім часоммайстри дедалі більше використовують у роботі спіральне свердло з конічним хвостовиком (ГОСТ 10903-77). Зазвичай їм створюються отвори у різних деталях з використанням стаціонарних верстатів. Розмір таких свердлів може бути від 5 до 80 мм. Конічний хвостовик допомагає значно збільшити площу поверхні контакту свердла із головкою. Це своє чергу допомагає як збільшувати точність, а й підвищити надійність кріплення.

На сьогоднішній день спіральні свердла можуть бути довгими, цілісними твердосплавними, спеціальними для обробки легких сплавів, матеріалів, що важко обробляються, а також можуть бути додатково оснащені пластинками з твердого сплаву. Такий розділ цих інструментів дозволяє точніше підібрати їх для певних видів робіт. Це допоможе покращити не тільки сам процес просвердлювання, але дозволить також зробити всю роботу якіснішою.

4 Як показує себе у роботі подібне свердло?

Свердла конічного типу найбільш вдало підходять для просвердлювання отворів у трубах, сталевих листах, кольорових металах. Ними однаково зручно робити отвори і в металі, і в пластиці. Застосування у роботі конічних свердл забезпечує виконання відразу кількох операцій за прохід. Тобто, при виконанні всього одного проходу відразу виконується зачистка задирок, центрування та покрокове просвердлювання отворів різних діаметрів. На конічних свердлах є спеціальний наконечник, який дозволяє уникати ковзання або пробуксовки навіть на таких поверхнях, які сильно виступають.

Професіонали та майстри-аматори відзначають, що працювати з такими свердлами дуже зручно. При використанні не потрібні різні додаткові пристрої або додаткове центрування. Коли просвердлюється отвір звичайним, його під час роботи може відвести убік, та й саме отвір часто виходить нерівним, з " рваними краями " , які потім потрібно додатково вирівнювати. Конусний хвостовик відрізняється тим, що під час просвердлювання він йде точно, і отвір виходить не лише рівним, а й гладким.

До універсальних і, відповідно, популярних інструментів, що використовуються для виконання отворів у різних матеріалах, відносяться свердла спірального типу. Регламентують спіральні свердла ГОСТ 10902-77 та ГОСТ 10903-77. Керуючись положеннями даних нормативних документів, а також параметрами отвору, який потрібно створити, вибрати потрібний інструмент досить легко.

Особливості конструкції та основні характеристики

Конструкція спіральних свердлів, які часто називають гвинтовими, складається з таких елементів.

Робоча частинаНа робочій частині є дві канавки, розташовані по гвинтовій лінії. Вони виконують одночасно кілька функцій: формують ріжучу частину, відводять стружку, що створюється в зоні обробки, забезпечують подачу СОЖ в область свердління.

ХвостовикЗа допомогою цього конструктивного елемента інструмент фіксується в патроні устаткування, що використовується. Хвостовик може виготовлятися зі спеціальною лапкою, що полегшує вилучення інструменту з гнізда конусної форми, або повідком, який бере участь у передачі моменту, що крутить, від патрона.

ШийкаЦей технологічний елемент відповідає за вихід при використанні для шліфування інструменту.

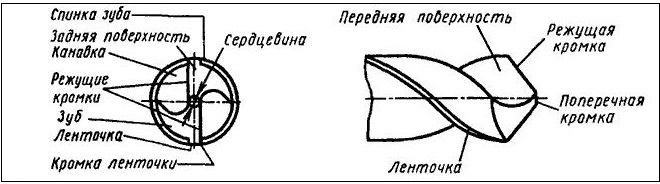

Робочу частину спірального свердла з циліндричним або конічним хвостовиком становлять кілька конструктивних елементів.Калібрувальна частина

Цей елемент виглядає як вузька смужка, що продовжує канавку на робочій частині. Ця напрямна частина має іншу поширену назву - "стрічка".

Ріжуча частинаЦю частину складають п'ять ріжучих кромок: 2 головні, 2 допоміжні, які розташовуються по спіралі вздовж осі свердла, і 1 поперечна, що знаходиться на кінці інструменту і має форму конуса. Всі вони формуються завдяки перетину поверхонь канавок. Так, головні ріжучі кромки – це перетин передньої поверхні канавки інструменту із задньої, допоміжні – передньої поверхні канавки з поверхнею калібрувальної частини, поперечні – перетин задніх поверхонь стрічок.

Висока популярність спіральних свердлів пов'язана з такими перевагами.

- Інструменти цього типу відрізняються великим запасом під переточування ріжучої частини.

- Свердла спіральні з циліндричним або конічним хвостовиком відрізняються найкращою стабільністю свого положення в процесі свердління.

- За рахунок особливостей своєї конструкції такі інструменти забезпечують своєчасне відведення стружки із зони обробки.

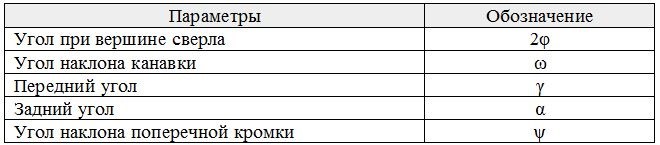

Основні параметри свердл спіральних з циліндричним та конічним хвостовиками, вимоги до яких обумовлюють ГОСТ 10902 та ГОСТ 10903-77, перераховані в таблиці.

Значення всіх вищевказаних параметрів визначаються завданнями, на вирішення яких планується використовувати інструмент.

Спіральні свердла використовуються не тільки для обробки металу, але і для виконання отворів в інших матеріалах, таких як бетон та деревина. Існують також інструменти універсального призначення. Свердла, що використовуються для обробки різних матеріалів, відрізняються один від одного як формою та конструкцією, так і своїми геометричними параметрами, наведеними у відповідних ГОСТах.

Залежно від конфігурації частини, що затискається в патроні, виділяють свердла:

- з циліндричним хвостовиком;

- з конічним хвостовиком.

Для фіксації на обладнанні спіральних свердлів з конічними хвостовиками, як зазначає ГОСТ 10903-77, використовуються універсальні перехідні втулки, отвори посадкові в яких виконані за типом «конус Морзе». Відповідні ГОСТу інструменти цього типу можна використовуватиме обладнання будь-якого оборудования.

Свердла з хвостовиками циліндричної форми

Свердла спіральні з циліндричним хвостовиком відповідно до вимог нормативного документа можуть випускатися у кількох серіях: короткій, середній та довгій. Користуючись відповідним ГОСТом на свердла можна оптимально підбирати інструмент для вирішення певних технологічних завдань.

Циліндричні спіральні свердла, згідно з ГОСТом, виготовляють із центрувальним отвором або без нього. Інструменти середньої та довгої серій, відповідно до ГОСТу, можуть мати у своїй конструкції шийку, що полегшує їх шліфування. Спеціальних вимог щодо розмірів такого елемента немає.

Ознайомитися з вимогами ДЕРЖСТАНДАРТ до спіральних свердлів з циліндричним хвостовиком можна, завантаживши документ у форматі pdf за посиланням нижче.

Ліві та праві спіральні інструменти, що відносяться до короткої серії та мають діаметр від 0,5 до 40 мм, виготовляються за ГОСТом 4010-77. Виробництво правих та лівих циліндричних свердлів середньої серії, діаметр яких знаходиться в інтервалі 0,25–20 мм, регламентує ГОСТ 10902-77. Спіральні свердла довгої серії випускаються у діапазоні діаметрів 1–31,5 мм. Нормативним документом, у якому обумовлюються вимоги до виробів цієї серії, є ГОСТ 886-77.

Свердла з циліндричним хвостовиком довгої серії виробляють з правим напрямком спіралі. ГОСТ допускає виготовлення виробів цієї серії та в іншому конструктивному виконанні за домовленістю із замовником. Довжина спіральних інструментів з циліндричним хвостовиком всіх серій вказана в таблиці нижче.

Технічні вимоги до виробництва спіральних свердл усіх перелічених вище серій обумовлюються ГОСТом 2034-80. Відповідно до положень цього нормативного документа, вироби даної серії, які використовуються для свердління заготовок з ковкого та сірого чавуну, вуглецевих (конструкційних та інструментальних) та легованих сталей, а також конструкційних сталей звичайної оброблюваності та автоматних, виготовляються із швидкорізальних сталевих сплавів. Інструменти цієї серії можуть належати до одного з трьох класів точності:

- А1 (підвищеної);

- В1 та В (нормальної).

ГОСТ допускає, що свердла даної серії можуть бути виготовлені не з швидкорізальної сталі, а з сталевого легованого сплаву марки 9ХС, при цьому їх хвостовики можуть бути зроблені зі сталі марки 45 або 40Х. За своєю конструкцією такі свердла можуть бути як цілісними, так і зварними. При використанні зварювання в місцях з'єднань виключається наявність непроварених ділянок, порожнин і кільцевих тріщин.

Свердла з конічними хвостовиками

Сучасна промисловість випускає різні типи свердл, хвостовик яких має конічну форму. Відповідно, вимоги до таких інструментів регламентуються різними ГОСТами. Уніфікація різних типів свердел дозволяє оптимально підбирати їх на вирішення певних технологічних завдань. Нормативними документами, відповідно до вимог яких виробляються спіральні інструменти з конічними хвостовиками, є:

- ГОСТ 10903-77 (для виробів нормальної довжини);

- ГОСТ 12121-77 (для довгої серії);

- ГОСТ 2092-77 (для подовженої серії);

- ГОСТ 22736-77 (для виробів із твердосплавними пластинами).

Ознайомитися з вимогами ДЕРЖСТАНДАРТ до спіральних свердлів з конічним хвостовиком можна, завантаживши документ у форматі pdf за посиланням нижче.Залежно від конфігурації затисканої в

Спіральні свердла нормальної довжини, на які поширює вимоги ДЕРЖСТАНДАРТ 10903-77, можуть випускатися в діапазоні діаметрів 5-80 мм. Хвостовики таких свердел залежно від діаметра останніх мають нормальну чи посилену конструкцію. З посиленим хвостовиком виготовляють спіральні свердла діаметром від 12 до 76 мм. Їхня посадкова конусна частина відповідає стандарту Морзе – від 1 до 6.

Діаметр довгих свердлів, згідно з ГОСТом, може перебувати в інтервалі 5-20 мм, при цьому обробка, що виконується за їх допомогою, здійснюється через кондукторні втулки. Хвостовик таких свердлів виконується за стандартом Морзе від 1 до 4. Спіральна частина довгих свердлів та інструментів нормальної довжини має правий напрямок, але за домовленістю з виробником може випускатися і з лівим напрямком.

Подовжені свердла з конічним хвостовиком виготовляються з діаметрами 6-30 мм. Конусний хвостовик таких свердлів має відповідати стандарту Морзе від 1 до 3.

На металевий стрижень яких напаяні твердосплавні пластини типу ВК, можуть випускатися з діаметром від 10 до 30 мм, у скороченому та нормальному варіантах.

Довжина спіральних інструментів з конічним хвостовиком всіх серій представлена в таблиці нижче.

Матеріали виготовлення основної частини таких свердл - швидкорізальна сталь, сталевий сплав марки 9ХС або стали інших марок, у складі яких не повинно бути кобальту, а кількість вольфраму не повинна перевищувати 6%.

Свердла розрізняють по ряду ознак: матеріал виготовлення, метод, тип ріжучої кромки, призначення тощо. Свердло з конічним хвостовиком швидко та ефективно вирішує проблему із центруванням інструменту.

Опис свердла з конічним хвостовиком

Опис свердла з конічним хвостовиком

Виріб призначений для виконання тих самих завдань, що і свердло з циліндричним хвостовиком, і включає самі елементи.

- Робоча частина складається з ріжучої частини, утвореної двома головними та поперечною кромкою, та спрямовуючою – допоміжні ріжучі кромки.

- Хвостовик, по суті, є кріпильним елементом свердла. Він має конічну форму, виконується у вигляді насадки та при необхідності легко знімається та замінюється.

Така форма свердла розроблялася насамперед для промислового застосування: конусна головка дозволяє автоматичну зміну інструменту в бабці шпиндельної.

Розрізняють кілька варіантів конусного свердлу:

- з лапками– у шпинделі кріпиться за рахунок заклинювання лапок, це запобігає провертанню надто легкого матеріалу при свердлінні;

- з різьбою- Закріплюється за допомогою штока. Кріплення вважається найнадійнішим і гарантує невипадання інструменту;

- без лапок та різьблення- Розраховані для робіт з легкими металевими або неметалевими матеріалами - пластмасою, ебонітом, оргсклом.

Випускається ряд спеціальних конічних свердлів, в яких передбачені отвори або борозенки для подачі мастильних складів.

У побуті конічні свердла стали використовуватися завдяки простоті центрування. При отворах достатньо великого діаметру– більше 10 мм, доводиться спочатку висвердлити отвір меншого розміру, але в другому етапі використовувати свердло потрібного діаметра. Інструмент з конічним хвостовиком таких хитрощів не потребує.

Технічні характеристики

- Матеріал виготовлення– використовується легована та вуглецева сталь 9XC, а також P9 та P18. Останні відносяться до категорії швидкорізальних сталей і позначаються як HSS. Такий сплав зберігає твердість при нагріванні, а оскільки свердління супроводжується сильним нагріванням як матеріалу, так і інструменту, то застосування швидкорізальної сталі цілком виправдано.

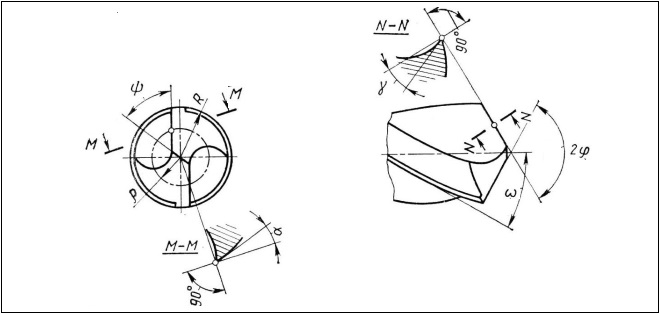

- Кут заточування- Величина кутів головних різальних кромок і поперечної визначає область застосування свердла. Для оргскла та інших видів пластмас необхідний інструмент з величиною кута при вершині, що дорівнює 60–90 градусів. Кут 60 градусів рекомендований при роботі з тонким листами, 90 – при свердлінні матеріалу з товщиною від 20 мм.

Малий кут заточування покращує показники тепловідведення, а оскільки акрилове скло деформується при нагріванні, то для нього ця особливість свердла дуже важлива. Однак таке заточування позначається на міцності самого інструменту, а тому використовується лише при роботі з нетвердими матеріалами.

- Задній кут повинен становити щонайменше 15 градусів. При такому заточенні задня поверхня свердла скоблить матеріал, а не ріже, що зменшує деформацію оргскла.

- Наконечник - у звичайному випадку його складають дві ріжучі грані з кутом сходження 118-135 градусів. Випускаються свердла, в яких за гранями знято додаткову фаску – подвійне заточування. Такий варіант зменшує тертя. Ще одне удосконалення – двоступінчастий наконечник, що забезпечує точне центрування – це свердло розроблене для твердих матеріалів.

Діаметр, довжину конуса та переріз хвостовика регламентує ГОСТ 10903-77.

Застосування

Конусні свердла використовують при свердлінні листового матеріалурізного ступеня міцності та твердості, але не крихкі. До них відносяться:

- метали та сплави– сталь, чавун, бронза, алюміній, дюралюміній тощо;

- неметалеві матеріали- , пластмаси, дерево, деревоволокнисті плити.

При свердлінні тугоплавких сплавів застосовують інструмент, посилений твердосплавними пластинками. Для обробки в'язких – пластмаси, використовують свердла з особливим заточуванням та шліфовані.

Різновиди

Конусоподібний хвостовик чи конус Морзе випускається у кількох модифікаціях.

- Інструментальні– найбільш поширені, оскільки розроблені для швидкої автоматичної зміни під час роботи на верстаті. Параметри виробу регламентує ГОСТ.

- Укороченіе – хвостова частина свердла зменшена за рахунок стовщеної частини конуса. Маркується таким чином: B7 – укорочений до 14 мм, B10 – до 18, і до B24 – укорочений до 55 мм. Цей варіант використовується, коли отвір вимагає певного діаметра, але малої глибини.

- Подовжені– застосовуються для висвердлювання глибоких отворів у кілька етапів.

- Метричні– хвостовики, у яких співвідношення до робочої частини становить 1:20, а кут понад 1 градус.

На фото зображено різновиди свердел з конічним хвостиком

Призначення свердла визначає заточування: кут при вершині, задній кут тощо. Заточування та шліфування проводять на спеціальних верстатах або вручну.

Конічний ГОСТ

ГОСТ 10903-77 регламентує інструмент з конічним хвостовиком – з конусом Морзе, та варіант із шийкою.

- Можливий діаметр виробів- 5-10 мм.

- Довжина конуса- 58-85 мм.

- Перетин хвостової частини- 6-12 мм.

Подовжені

Свердла з подовженою хвостовою частиною регламентує ГОСТ 2092-77. Використовуються при виробництві отворів великої глибини.

Розмір діаметра становить діапазон від 6 до 30 мм. Довжина хвостової частини - 145-275 мм.

Вироби випускаються у двох класах точності:

- А1 та А- З підвищеною точністю;

- B1 та B- З нормальною точністю.

Конічне східчасте

Конус у разі виглядає як піраміда, де кожен «ступінь» відповідальна формування отвору певного діаметра. Така будова дозволяє висвердлювати отвори різного розміру без зміни інструменту. У його маркуванні вказується одразу цілий ряд величин.

Ця особливість дозволяє знімати фаску тим самим свердлом, яким робилося отвір. Швидкість свердління відносно невелика – до 1000 оборотів/хв, що робить інструмент дуже придатним для роботи з оргсклом.

Центрування завдяки конічній формі безпроблемне, але чутливість до перекосів вища, ніж інструментальний варіант.

Застосовують інструменти для обробки сталі, алюмінію, дюралюмінію та неметалічних матеріалів – пластмас, оргскла, ебоніту.

Кобальтові з конічним хвостовиком

Для поліпшення властивостей міцності і відведення тепла вироби піддають додаткової обробки.

- HSS-G – проходять додаткове шліфування;

- HSS-Co - сталь містить кобальт, свердла цього класу розраховані для роботи у важких температурних умовах;

- HSS-R – катанні вироби;

- HSS-Tin – інструмент оброблений нітридом титану, покриття зменшує тертя, а значить, і нагрівання інструменту та матеріалу.

Про те, на яку обробку піддавалися свердла, можна дізнатися за їх кольором: яскраво-золотий колір свідчить про напилення нітриду титану, чорний - використовувалася термічна обробка, і так далі.

Переваги

За один прохід конічний свердло здійснює кілька операцій, тим самим зменшуючи і термін роботи, і час на оргскло:

За один прохід конічний свердло здійснює кілька операцій, тим самим зменшуючи і термін роботи, і час на оргскло:

- центрування- конусна форма хвостовика забезпечує точне центрування без будь-яких додаткових пристроїв;

- поетапне висвердлювання отворівз різним діаметром, наконечник на інструменті не дозволяє свердлу прослизати;

- видалення задирок, а при використанні східчастого свердла ще й зняття фаски.

Висновок

Конічні свердла ефективні та рентабельні на своєму місці. При обробці оргскла немає потреби в інструменті, посиленому пластинками, а ось свердло з покриттям з нітриду титану зменшує тертя, а, отже, і небезпека деформації. Не менше значення має заточування: для роботи з в'язким матеріалом потрібно добре заточений шліфований інструмент.

На відео представлений фрагмент використання свердла з конічним хвостиком:

Свердління – один із найпоширеніших способів виготовлення отворів. Виходячи з того, яких розмірів вони повинні виходити і в якому матеріалі роблять, вибирають інструмент. Спіральний свердло- Найуніверсальніше і затребуване.

1

Спіральне свердло (або, по-іншому, гвинтове) конструктивно є стрижнем циліндричної форми, що складається з елементів:

- Робочої частини – забезпечена двома спіральними гвинтовими канавками, які утворюють ріжучі елементи та призначені для ефективного відведення стружки, а також подачі мастила у зону свердління.

- Хвостовик - призначений для надійного закріплення свердла в ручному інструменті або на верстаті. Може мати лапку для вилучення свердла з гнізда конусної форми або повідець, що забезпечує передачу моменту, що крутить, від патрона обладнання.

- Шийки – забезпечує вихід абразивного кола у процесі шліфування робочої частини.

Робоча частина складається з:

- Калібрувальної (напрямної) частини - це вузька смужка, що продовжує поверхню канавки на колі перерізу свердла. Ще її називають стрічкою.

- Ріжучої частини – включає дві головні та дві допоміжні, розташовані вздовж свердла по спіралі, а також одну поперечну (конусоподібну на кінці свердла) ріжучі кромки. Усі вони утворені перетином поверхонь канавок: головні – передніх із задніми, допоміжні – передніх із поверхнею стрічки, поперечна – обох задніх.

З усіх свердел відомих на сьогоднішній день спіральні конструкцій знайшли найбільш широке застосування за рахунок наступних переваг:

- великому запасу під переточування;

- гарному напрямку в отворі;

- відмінному відводу стружки.

Основні геометричні параметри спірального свердла:

- кут на кінчику при вершині - позначається 2?

- кут нахилу канавки ω;

- передній кут γ;

- задній кут α;

- кут нахилу кінцевої поперечної кромки ψ.

Значення цих параметрів залежать від типу, виду та призначення свердла.

Спіральні свердла по металу також відрізняються від інших гвинтових (по бетону, дереву, універсальних та інших) розмірами, формами та довжиною своїх конструктивних елементів. За формою хвостовика вони бувають:

- з циліндричним хвостовиком;

- з конічним.

Для встановлення останніх на верстат використовують універсальні спеціальні перехідні втулки – конуси Морзе.Для найпоширеніших видів інструменту по металу нижче наведено короткі описи.

2

Свердло спіральне з циліндричним хвостовиком випускається короткою, середньою та довгою серією за відповідними стандартами. Така різноманітність забезпечує оптимальний підбір потрібного інструменту для виконання кожного конкретного завдання.

Для всіх свердлів центрові отвори виконуються згідно з ГОСТ 14034. Допустимо випускати інструмент без отворів для центрування. Вироби середньої та довгої серії згідно зі своїми стандартами можуть виготовлятися з шийкою або без неї. Її розміри не регламентуються.

ГОСТ 4010-77 поширюється на ліві та праві свердла короткої серії діаметром 0,5-40 мм. Відповідно до цього стандарту, залежно від діаметра свердла, що випускається, довжина становить (мм):

- загальна всього інструменту – 20–200;

- робочої частини – 3–100.

ГОСТ 10902-77 поширюється на ліві та праві свердла середньої серії діаметром 0,25-20 мм. Довжина складає (мм):

- загальна всього інструменту – 19–205;

- робочої частини – 3–140.

ГОСТ 886-77 поширюється на свердла довгої серії діаметром 1-315 мм. Довжина складає (мм):

- загальна всього інструменту – 56–316;

- робочої частини – 33–207.

У цих виробів напрямок спіралі – правий. З лівим виготовляються за погодженням із замовником.

Для всього цього інструменту технічні вимогидля виготовлення регламентуються ГОСТ 2034-80. Згідно з цим документом дані свердла виробляються з швидкорізальної сталі і призначені для просвердлювання отворів в ковких і сірих чавунах, легованих і вуглецевих конструкційних і конструкційних сталях високої та підвищеної оброблюваності. Цей інструмент виготовляється 3 класів точності: випускається різних типіві, відповідно, за різними стандартами. Це дозволяє оптимально підібрати саме той інструмент, який найкраще підійде для того чи іншого виду робіт. Існують такі ГОСТи:

- 10903-77 - для свердлів нормальної довжини;

- 12121-77 – довгих;

- 2092-77 - подовжених;

- 22736-77 – з твердосплавними пластинами.

Весь цей інструмент, згідно зі своїми стандартами, може виготовлятися з шийкою або без неї. Її розміри не регламентуються.

ГОСТ 10903 поширюється на свердла нормальної довжини діаметром 5-80 мм, які випускаються у двох виконаннях: з нормальним та посиленим хвостовиком. Відповідно до ГОСТ 10903, залежно від діаметра свердла, що випускається, з нормальним хвостовиком довжина становить (мм):

- загальна всього інструменту – 133–514;

- робочої частини – 52–260.

З посиленим хвостовиком свердла ГОСТ 10903 випускаються діаметрами 12-76 мм. Довжина їхньої робочої частини така ж, як і у з нормальним хвостовиком. Довжини такі (мм):

- загальна – 199–514;

- робочої частини – 101–260.

Розміри використовуваних для кріплення у патроні верстата конусів Морзе від 1 до 6.

ГОСТ 12121 поширюється на довгі свердла діаметром 5-50 мм, які призначені для виконання свердління через спеціальні кондукторні втулки. Довжина складає (мм):

- загальна всього інструменту – 155–470;

- робочої частини – 74–321.

Розміри кріплення в патроні верстата конусів Морзе від 1 до 4. У інструмента цих двох стандартів напрямок спіралі - праве. З лівим виготовляються за погодженням із замовником.

ГОСТ 2092 поширюється на подовжені свердла діаметром 6-30 мм. Довжина складає (мм):

Для цього інструменту технічні вимоги до виготовлення регламентуються ГОСТ 5756-81. Відповідно до нього дані свердла призначені для свердління різних деталей із чавуну. Повинні виготовлятися класи:

- підвищеної точності – А;

- нормальної – У.

Як ріжуче оснащення повинні застосовуватися твердосплавні пластини типу ВК. Корпуси виробів виконуються з або сплаву 9ХС. Допускається виробництво корпусів інших марок із вмістом вольфраму не більше до 6 %. Неприпустимо використовувати сталеві сплави, які містять кобальт.

Інструмент з робочою частиною діаметром від 6 мм і більше, корпус якого виконаний із швидкорізального сплаву, повинен виготовлятися звареним. Хвостовики зварних виробів повинні бути виконані із сталі 45 або 40Х. Не допускаються в зоні зварювання: непровар, поверхневі раковини та кільцеві тріщини.