Polusuha tehnologija izrade estriha temelji se na osnovama i pravilima poznatog podnog izlijevanja cementno-pješčanim malterom ili betonom. Po analogiji, koristi se za izravnavanje grube podloge, služi kao temeljna ploča ili polirani industrijski pod. Formula mješavine je doživjela promjene, što je dovelo do modernizacije tehnoloških principa izlijevanja. Pogledajmo i stavimo ga na uredne police, koja je razlika između relativno nove tehnike, kako se izrađuje polusuha podna košuljica, kako privlači graditelje i vlasnike urbanih i prigradskih nekretnina.

Temeljne razlike sheme polusuhog poravnanja

Termin "polusuhi estrih" je izveden iz smanjenja količine vode koja se koristi za pripremu maltera. Prilikom miješanja unosi se samo minimum te tekućine koji je potreban za hidrataciju molekula cementa, tj. uključiti ih u proces formiranja jakih kristalnih veza.

Prednosti opcije polusuvog niveliranja

Odvojivši se od viška vlage, smjesa, koja se kao rezultat stvrdnjavanja pretvara u cementni kamen, "olakšala", kako u pogledu početnih kriterija težine, tako i po složenosti polaganja. I u isto vrijeme dobio niz značajnih prednosti, kao što su:

- povećana gustoća, direktno proporcionalna čvrstoći budućeg cementnog konstrukcijskog elementa ili građevinskog objekta. Jer Voda se koristi tačno onoliko koliko ima molekula cementa spremnih za kontakt u smjesi, nema tradicionalnog isparavanja nevezane vlage. To znači da neće biti dodatnih praznina, malih šupljina, pora. Manje pora - veća gustina - jači rezultat;

- nedostatak skupljanja, direktno povezano sa smanjenjem otvrdnuće mase pora;

- optimizirane brzine sazrijevanja estriha zbog isključenja dugog procesa isparavanja;

- relativno "čisti" uslovi rada bez ljepljive prljavštine i vlage;

- nivo vlažnosti, koji ne zabranjuje prolazak završnih radova u prostoriji.

Važno je da je kod starih metoda izlivanja cementnog poda, vlaga često izazivala oštećenja na izgrađenim konstrukcijama, a posebno drvenim prozorskim okvirima i vratima postavljenim prije izlivanja. Skladištenje građevinskog materijala u susjednim prostorijama također je bilo strogo obeshrabreno. Kod polusuhe verzije ovi problemi nisu postali.

Prepisivanje sloja za izravnavanje koji se ne skuplja počinje odmah nakon crtanja pravila. Po polusuhu košuljicu možete bukvalno da se krećete nakon 12 sati. Možete početi završavati pod mnogo ranije nego sa zastarjelim shemama.

Početak završnih radova na postavljanju poda ovisi o karakteristikama kvalitete položene podne obloge:

- možete početi postavljati porculanski kamen i podne pločice "ravnodušne" na višak vlage za nekoliko dana;

- podovi od linoleuma mogu se bezbedno započeti nedelju dana kasnije;

- sa ugradnjom lameliranog poda i polaganjem parketne daske čeka se 28 dana, položenih prema tehnološkim zahtjevima, zajedničkim za sve cementno-pješčane košuljice. Više je bolje, po mogućnosti 40-43 dana.

Uveravanja da se sa polaganjem bilo kog završnog premaza može započeti za dva dana, smatraju to provokacijom. Vlaga će se i dalje oslobađati tokom mjeseca, međutim, u smanjenom obimu.

Minusi na koje treba obratiti pažnju

Ima puno plusa, oni će nesumnjivo povući vagu, na koju ćemo mentalno postaviti nedostatke polusuhe podne košuljice. Međutim, postoje nedostaci, a izvođačima ih nije lako zaboraviti. Lista negativnih aspekata uključuje:

- gustoća koja je već zabilježena kao plus, zbog čega se smjesa lošije širi, ponekad stvara zaobljene oblike u područjima gdje se zidovi i pod spajaju, tvrdoglavo ne želi samostalno ispuniti uglove;

- nepraktičnost ručno rađene konstrukcije pri uređenju velikih površina, na primjer, preko 75 m²;

- ograničenja donje granice debljine sloja - ne manje od 30 mm visine, optimalna debljina je 40-50 mm.

Prvi ne baš atraktivan kvalitet bori se obogaćivanjem smjese plastifikatorima, koje treba uvesti prema preporuci njihovog proizvođača. Poteškoće u polju ugaonih spojnica rješavaju se na najjednostavniji način: nabijanjem izravnavajuće mase po obodu odmah nakon postavljanja na svoje mjesto. Beskorisno je oduprijeti se drugom negativnom argumentu - bolje je angažirati tim s pneumoslojnom jedinicom, to će biti jeftinije i brže. Ali posljednji nedostatak zaslužuje pažljivo proučavanje, jer upravo on određuje tehnologiju uređaja za estrih iz polusuhe smjese.

Optimalna debljina i ojačanje

Jer u masi za izravnavanje ima malo vlage, stvrdnjavanje se odvija ubrzanim tempom. Uz malo snage, košuljica će se osušiti bez vremena da se uhvati za podlogu. Posljedično, on će se ljuštiti i početi „udarati“ ispod stopala koja ga kroče. Sloj deblji od 5, max 7 cm će biti prilično težak, jer svaki cm debljine cementnog poda pritiska na 1 m³ poda težine 90-120 kg. Stoga, ako je potrebno dobiti potrebnu visinu poda, prvo se podloga prekriva ekspandiranom glinom ili izlije betonom od ekspandirane gline, a zatim se postavlja polusuho rješenje.

Budući da bi estrih iz polusuhe otopine trebao imati 4-5 cm snage, onda je njegova shema uređaja očito definirana. To je plutajući pod, nije pričvršćen za zidove ili za podlogu. Estrih se odsječe od nacrtne podloge hidroizolacijskim slojem. Oni su odvojeni od zidova polistirenskom graničničkom trakom postavljenom po obodu, istovremeno sprečavajući prolaz zvučnih talasa. Plutajući sistem sprečava naprezanje u košuljici za sušenje, kidanje monolita u slučaju vezivanja sloja sa zidom. Eliminisali smo naprezanje, što znači da neće biti pukotina, za borbu protiv kojih se vlakna dodatno uvode u polusuhu košuljicu.

Vlakna vlakna brzo zamjenjuju uobičajenu armaturnu mrežu iz tehnološke sheme, jer:

- mnogo ih je lakše dodati u sastav tokom gnječenja nego se mučiti s dopremanjem u objekat i ugradnjom ne baš zgodne i skupe mrežaste armature;

- tanke polipropilenske niti, nasumično raspoređene u masi koja se stvrdnjava, vezuju sastojke cementnog kamena u svim mogućim smjerovima;

- vlakna sprečavaju nastanak lomova, za razliku od mrežice koja odolijeva posljedicama.

Upotreba armaturne mreže nije zabranjena, ali nije ni razumna.

Kućni majstori koji žele biti sigurni da koriste mrežasti element za jačanje morat će napraviti polusuhi estrih u tri naporna koraka. Prvo, prema svim pravilima, položite 2-3 cm osnovnog sloja, zatim armaturnu mrežu sa vezom njenih dijelova žicom, na kraju 2 cm gornjeg sloja za izravnavanje.

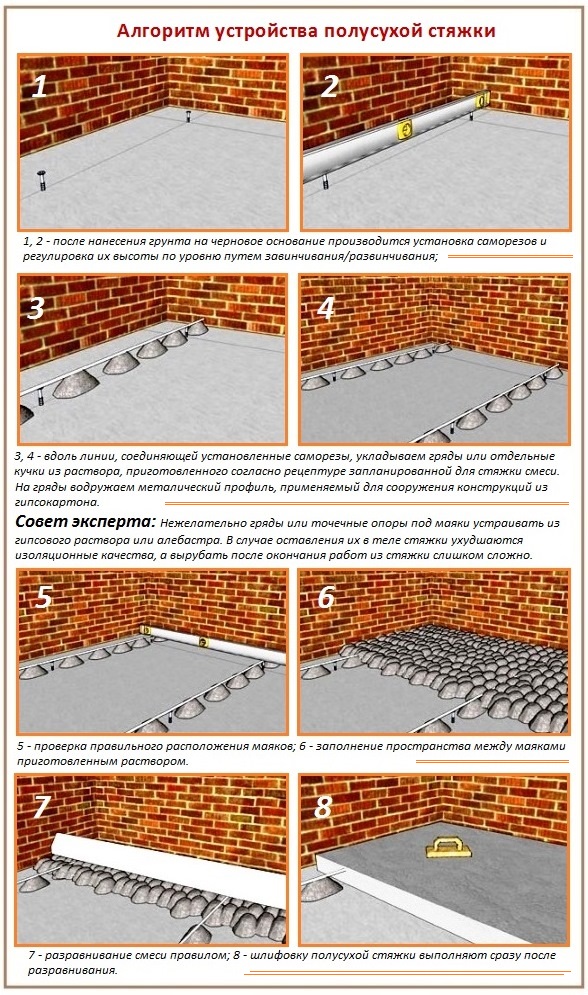

Algoritam uređaja za polusuhu košuljicu

Kao što nema kvalitetnog napada bez prethodnog granatiranja, tako ni košuljica ne može ležati bez pažljivo obavljene pripreme. Prije nego što nastavimo s izgradnjom polusuhe košuljice vlastitim rukama, izvršit ćemo temeljitu dijagnozu poda. Tapkanjem čekićem otkrit ćemo oljuštene dijelove cementne podloge, nemilice ih ukloniti perforatorom i ispuniti udubljenja cementnom smjesom. Srušit ćemo opipljive izbočine, otvoriti i popraviti pukotine.

Cementni malter se mora koristiti za obradu spojnih linija zidova i poda, čak i ako nema pukotina u zoni njihovog spajanja.

Po završetku radnji popravke uklanjamo mrlje od masti, uljane boje, pažljivo usisavamo podlogu.

Tajne pripreme polusuhe smjese

Morate nabaviti portland cement preporučenog razreda 400D20, kupiti riječni ili isprani kamenolomski pijesak i aditive za poboljšanje protočnosti. Preporučljivo je iznajmiti mješalicu za beton, ali u nedostatku korisne opreme možete koristiti veliki lim od šperploče s daskama zbijenim s dasaka, premazanim mješavinom pri dnu.

Zahtjevi za malterne materijale:

- Požnjeveni pijesak treba da ima modul veličine čestica do 2,5. Granica finih glinenih inkluzija u pijesku je 3%, ne bi trebalo biti nikakvih nasumičnih pruga treseta i biljnih ostataka. Preporuča se prirodna vlažnost, ali je ovaj parametar izuzetno nestabilan, stoga niko unaprijed ne daje točne vrijednosti količine vode u polusuvoj cementno-pješčanoj masi. Sve će se morati utvrditi, kao saperi na oko i na dodir.

- Cement kupujemo u originalnoj neoštećenoj ambalaži sa razumnim rokom trajanja. Kada koristite PC sa preporučenom markom, dobijeno rješenje će odgovarati marki cementa 200M. Ako uzmemo PC sa oznakom 500D20, sa ekvivalentnim proporcijama, dobijamo marku cementne mešavine 350M, pogodnu za upotrebu u područjima sa teškim uslovima.

- Voda iz neprovjerenih rezervoara se odbija, može biti kontaminirana tehničkim ili biološkim otpadom. Jednostavna opcija vodovoda će biti dovoljna.

U sredini pripremljenog lima od šperploče postavljamo neku vrstu vulkana, zaspati naizmjenično tri lopate pijeska i lopatu cementa do potrebne zapremine. Komponente miješamo na suho, a zatim postepeno ulijevamo vodu s prethodno dodanim vlaknima. Prema tehnologiji proizvodnje mješavine za polusuhu košuljicu, dodaje se voda dok se ne dobije konzistencija pješčane ilovače - tj. glineni pijesak koji se slijepi u grudvu, kada se stisne, vlaga se ne oslobađa, a sama gruda zadržava oblik koji mu je predat rukom.

Zbog nestabilnosti vlažnosti pijeska, voda se dodaje "na oko", pa nije teško pretjerati. Ako se iz grudvice polusuhe otopine oslobodi vlaga, suhe komponente se moraju dodati u naznačenim omjerima, ali u smanjenim količinama. U svaku kantu vode umiješamo polipropilensko vlakno tako da se ravnomjerno rasporedi po cijeloj masi pripremljene kompozicije. Trebat će oko 80 grama da se zaspi u jednoj kanti, više nema smisla. Tačnu potrošnju vlakana po kubnom metru mješavine proizvođač navodi na pakovanju.

Korak po korak vodič za samostalan rad

Proizvodnja polusuhe košuljice na mehanizovan način gnječenjem i snabdijevanjem materijala pneumatskom mašinom izvodi se odmah do planirane vrijednosti. Za razliku od mehanizovanog sistema, „ručna“ metoda se izvodi u slojevima: prvo donji deo sa nabijanjem maltera, zatim gornji sloj sa ravnim provlačenjem i istovremenim brušenjem. Polusuhi malter počinje gubiti svojstva potrebna za izravnavajuću masu nakon otprilike 45-60 minuta, stoga završni radovi moraju unaprijed razmisliti o svojim dužnostima i požuriti prilikom izrade estriha.

Polaganje rješenja u početku duž perimetra, kako savjetuju neki majstori, moguće je samo ako se sloj za izravnavanje potpuno nanese na pod prostorije za sat vremena. Ako prođe više vremena, na položenoj smjesi će se pojaviti stvrdnuti rub, a zbog toga i potpuno nepotreban šav i put za prodor hladnoće.

Sve je isplanirano, smjesa je pripremljena, nastavljamo:

- na podu pokrivamo polietilen, filc ili hidroizolaciju tako da na kraju hidroizolacijske trake formiraju neku vrstu palete sa stranicama na zidovima visine 15 cm, trake od valjanog materijala se polažu preklopima i pričvršćuju trakom;

- duž svih zidova postavljamo polipropilensku izolacijsku traku na rub, možete samostalno rezati na trake potrebne veličine Izolon, preporučena debljina trake je 0,8-1,0 cm, njena širina je 10 cm;

- Povrh hidroizolacije, u skladu sa visinskim oznakama košuljice, prethodno označene na zidovima laserskim uređajem ili jednostavnom mjernom mjerom, postavljamo "šinske" svjetionike iz slojeva maltera i vodilice nabijene na njihov vrh. Ugrađujemo linearne svjetionike tako da se radno pravilo može nasloniti na obje susjedne šine, a između zida i vodilice ima 20-30 cm;

- bacamo smjesu lopatom, ne dostižući oznaku koju kontroliraju svjetionici, odmah je bez odlaganja nabijamo, pozivajući dodatne pomoćnike;

- na zbijenoj površini ulijemo polusuhu otopinu iznad razine svjetionika, izravnamo košuljicu uz istovremeno zbijanje;

- formiranu košuljicu odmah brusimo;

- Dan kasnije, u sobama sa površinom od veće od 12-15 m², izrezali smo ekspanzijske spojeve duž zidova, trećinu visine renacijskog sloja, širine 3 mm.

Rezultat našeg rada prekrivamo polietilenom sa preklapajućim listovima, ostavljamo tjedan dana, ako je sve u redu s vanjskim uvjetima potrebnim za normalno stvrdnjavanje. Na vrućini, košuljicu će trebati navlažiti 5 dana nakon uređaja, tako da se prirodno stvrdne i ne "uvrće" ili puca.

Poštivanje pravila za polaganje polusuhe smjese pružit će odličan rezultat, poznavanje principa uređaja pomoći će u kontroli rada angažiranog tima graditelja. Nezavisni kućni majstori, prije ozbiljne završne obrade imanja, mogu se prethodno obučiti za uređenje staza u vrtu, izgradivši za njih ne svjetionike, već oplatu od daske. Dragocjeno iskustvo će pomoći u budućem radu.