A Categoría:

Perforación de metales

Instalación y fijación de piezas para perforación.

Para garantizar la precisión al taladrar, todas las piezas, a excepción de las muy pesadas, se fijan firmemente en la mesa de la taladradora. Para instalar y fijar las piezas de trabajo en la mesa de la máquina perforadora, se utilizan varios dispositivos, los más comunes son: abrazaderas con pernos, tornillo de banco (tornillo, excéntrico y neumático), prismas, topes, escuadras, conductores, dispositivos especiales , etc.

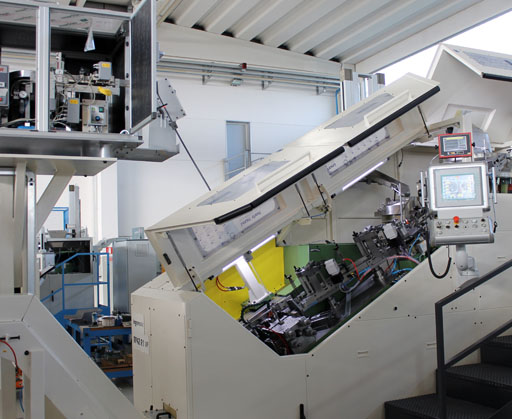

El sistema proporciona información sobre la producción, el mantenimiento preventivo y continuo, así como el diagnóstico continuo de la roscadora. El despachador tiene un puerto de red para la transferencia de datos y un módem para activar un servicio remoto.

Para producir calidad, la entrada de sistemas de control es esencial en las máquinas roscadoras modernas. El monitoreo de las fuerzas de deformación, además de proteger las herramientas y la mecánica del enhebrador, es también un efectivo control indirecto de la conformidad de las dimensiones de las piezas fabricadas.

Arroz. 1. Máquina de perforación vertical 2N125L

Arroz. 2. Máquina de perforación radial 2H55

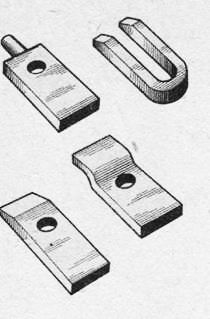

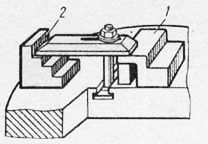

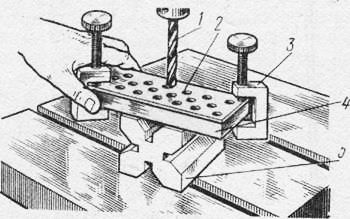

Arroz. 3. Abrazaderas

El sistema considera los diferentes puntos de aplicación de los sensores de tensión, leyendo los resultados en una pantalla integrada en el panel de control de la máquina. El sistema de control puede ser absoluto o relativo. Además, se pueden instalar otros sistemas de control de fuerza en cada máquina según los requisitos del cliente. La señal de voltaje detectada también se puede usar para activar un dispositivo no compatible.

La demanda de la industria de piezas cada vez más precisas y sin defectos se satisface tanto mediante la construcción de máquinas para la inspección final de piezas como mediante la creación de sistemas de fabricación capaces de producir piezas de calidad y eliminar las piezas defectuosas. Una anomalía detectada por el sistema de control de tensión activa la puerta de rechazo, permitiendo separar las piezas con roscas defectuosas. A la salida de los utillajes, las piezas correspondientes son transportadas sobre las guías de descarga, que reducen su velocidad para minimizar el impacto sobre la rampa transportadora y las piezas preacabadas presentes en el contenedor.

Las abrazaderas de sujeción se utilizan en cuatro tipos: dedo, en forma de horquilla, en mosaico y curvas. Para la sujeción segura de piezas pequeñas, una tachuela es suficiente y para engranajes grandes, se requieren dos o más tachuelas.

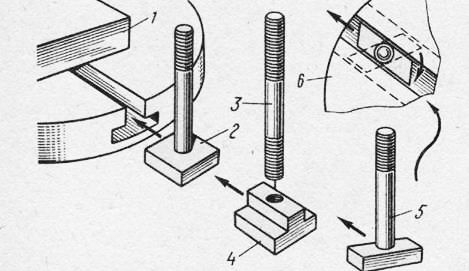

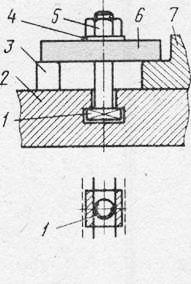

Pernos de montaje. Todas las mesas de perforación tienen ranuras en T. Los pernos se insertan en estas ranuras para unir varios dispositivos.

Las máquinas herramienta modernas deben estudiarse para proporcionar las mejores condiciones de trabajo a los operadores, con especial atención a su seguridad y protección. ambiente. La pluma de tubería roscada actúa como un amortiguador de sonido y protege al operador del contacto peligroso con las piezas móviles.

Operadores, a través de amplias escaleras y plataformas, un panel de control racional montado en un soporte giratorio, cómodas puertas de acceso e iluminación eficiente en el área de trabajo; técnicos de mantenimiento, con paneles de acceso a diversas partes mecánicas y elementos de servicio de fácil acceso. La plataforma sobre la que se fija la máquina también cumple la función de retener los fluidos técnicos, evitando que accidentalmente se derramen y goteen en el ambiente de trabajo.

Los pernos se utilizan para varios trabajos. diferentes tipos. Para la fijación convencional, se utilizan pernos de cabeza cuadrada, que se insertan desde el extremo de la ranura en T. Los pernos de cabeza en T son convenientes. Se pueden insertar en cualquier lugar de la ranura y luego girar 90°. Este tipo de perno es especialmente útil cuando es necesario asegurar el interior de una pieza que, de otro modo, tendría que levantarse por encima del perno. A veces es preferible utilizar una cabeza en forma de T con un orificio roscado, ya que al destornillar el pasador, puede mover fácilmente la cabeza al lugar correcto.

La creciente demanda de la industria de tornillos premontados está impulsando a los fabricantes de máquinas a ofrecer dispositivos especiales para el montaje automático. Estos dispositivos permiten introducir una o dos arandelas en el tornillo antes de enroscarlo para que quede integrado en el mismo tornillo.

Sin comprometer la confiabilidad o el rendimiento de la máquina roscadora, estos dispositivos permiten el montaje de varios tipos de arandelas con una amplia gama de diámetros y longitudes de tornillo. El sistema de control de sensores asegura que todos los tornillos enviados a la rosca con arandelas sean reintroducidos por aquellos que no las tienen. Para tornillos pequeños producidos a alta velocidad, se utiliza un bloque especial en el que las palancas de leva ejercen presión sobre la cabeza del tornillo para contrarrestar el efecto de la fuerza centrífuga.

Un conjunto de varias cabezas y espárragos de este tipo de varias longitudes elimina la necesidad de tener un conjunto de diferentes tipos de pernos de diferentes diámetros.

Los cuadrados se utilizan para sujetar piezas de trabajo que no se pueden instalar para procesar agujeros en la mesa de la máquina, en un tornillo de banco y en otros dispositivos. Los cuadrados son simples y versátiles.

La validez de un sistema de producción automático se mide por la autonomía del trabajo, es decir. período de trabajo sin intervención del operador. De esta manera, se puede obtener una alta eficiencia de producción, que es un requisito previo para aumentar la rentabilidad del sistema.

Porter consiste en una tolva vibratoria y un sistema de aumento de volumen fijo y una cubeta móvil. La tolva carga las piezas en un balde que, según la necesidad, carga y voltea las piezas dentro del vibrador. ![]()

El hilo de espárragos o piezas sin cabeza en peinadoras planas es extremadamente ventajoso en términos de calidad y productividad. Para lograr estas condiciones, es necesario contar con un sistema de suministro de energía confiable.

Arroz. 4. Pernos de montaje: 1 - detalle, 2 - perno de cabeza cuadrada, 3 - espárrago, 4 - espárrago de cabeza en T, 5 - perno de cabeza en T, 6 - vista superior del perno de cabeza en T en la ranura figurativa en T del mesa

Las partes roscadas se ubican frente al dispositivo de entrada por conducto tubular. El dispositivo de separación neumática asegura la correcta frecuencia de piezas en el área de trabajo. Hay dos soluciones posibles para alimentar piezas orientadas ópticamente. La solución óptima es conectar la enhebradora a una prensa que, en la última estación, envía la pieza estampada directamente a la enhebradora a través de un canal. La segunda solución prevé un sistema de carga con vibrador o elevador en función de la longitud de las piezas y un sistema de selección de tipo mecánico o con cámara de vídeo digital.

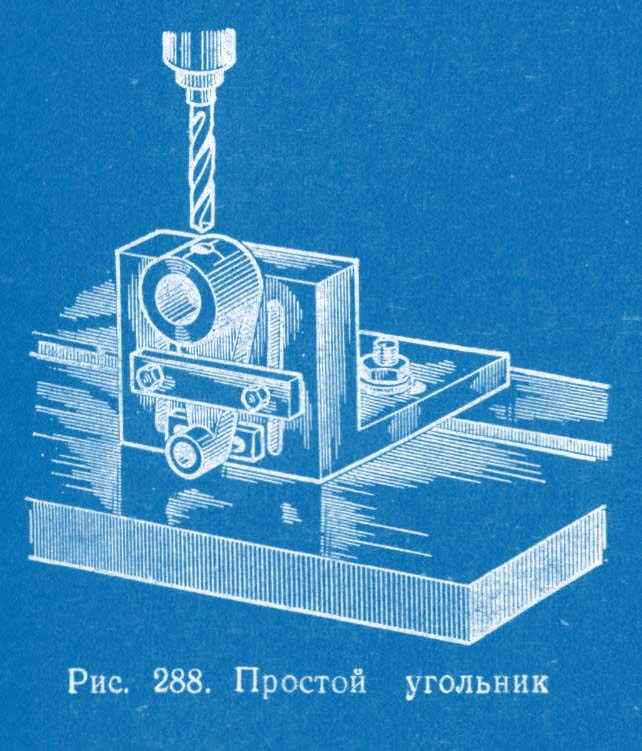

Arroz. 5. Cuadrado sencillo

Los cuadrados simples generalmente tienen dos estantes mecanizados con precisión (Fig. 208), uno de los cuales se usa para instalar en la mesa de la máquina y el otro para instalar y sujetar la pieza.

Las escuadras universales se utilizan para instalar una variedad de piezas de trabajo en diferentes ángulos con respecto a la mesa de la máquina. Ambos estantes del cuadrado universal están conectados entre sí por un eje de bisagra y se pueden instalar en cualquier ángulo entre sí. La pieza de trabajo se une a la superficie de montaje del cuadrado con la ayuda de barras de sujeción, almohadillas y pernos insertados en las ranuras en forma de T del orificio o la ranura.

La costura en la operación a menudo se combina con el corte. De hecho, hay muchos tipos de chaflanes y puntadas que se pueden hacer de manera más fácil y económica procesando el corte antes del corte, en lugar de usar herramientas de punzonado complejas y de bajo rendimiento.

Esta posición se puede memorizar para acelerar el tiempo de afinación. Primero, el tornillo se inserta entre las abrazaderas de los dos receptores y luego se empuja dentro del husillo, donde se corta la punta. Las virutas se retiran cerca del refrigerante y se recogen en contenedores apropiados mientras el líquido se filtra y recicla. A pedido del cliente, la costura puede ser una sola máquina o dispositivo de trabajo en combinación con una guía de hilo, para punzonar piezas antes de cortar utilizando el mismo sistema de carga.

Los soportes escalonados ("pirámides") (Fig. 209) de varios diseños tienen un número diferente de pasos. Se pueden hacer topes debajo de los extremos exteriores de las tachuelas usando un tope en los prismas de trozos de metal o madera dura. Si se utiliza un tope de madera, debe tener una sección transversal suficiente para proporcionar la rigidez necesaria. El tope se ajusta de modo que la presión de sujeción se transmita a un corte perpendicular a las fibras de madera.

Dado que la flexibilidad del rendimiento se ha vuelto indispensable para conquistar nuevos mercados, es importante personalizar las máquinas para que se adapten a las necesidades y estrategias de los clientes. Por ejemplo, la aplicación de diferentes sistemas de alimentación en la misma máquina permite producir tanto tornillos como espárragos. El objetivo de algunos clientes es utilizar la máquina solo para un tipo de productos, pero a alta velocidad, minimizando el tiempo duración de la batería coches. Para cubrir esta necesidad, se ofrecen soluciones que permiten la carga de tornillos en modo continuo y automático.

Arroz. 6. Cuadrado sencillo

Arroz. 7. Soportes para peldaños

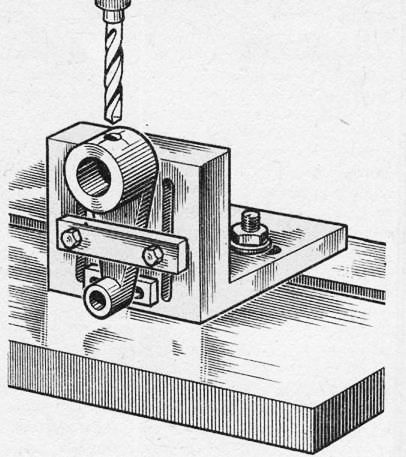

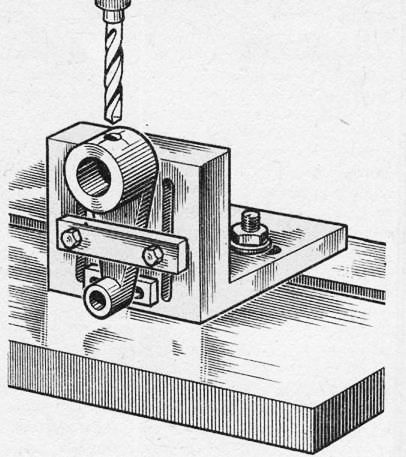

Arroz. 8. Instalación y fijación del rodillo

En la fig. 8 muestra la instalación del rodillo usando una parada en los prismas. Dependiendo de las condiciones de trabajo, el ajuste puede variar, pero la pieza de trabajo siempre debe estar firmemente sujeta.

Especial atención merecen las fuentes de alimentación de las máquinas, ya que deben garantizar la máxima fiabilidad y durabilidad.

La evolución del mundo del streaming está impulsando a diseñadores y técnicos a crear productos más complejos con esta tecnología. Durante la fase de planificación de una nueva inversión, es muy importante contar con un socio confiable y confiable en el desarrollo e implementación de herramientas adecuadas para la producción de las piezas solicitadas.

Un equipo de ingenieros, utilizando software de modelado y diseño de última generación, colabora con el cliente para determinar las mejores soluciones para la industrialización del producto. Empleo: Solía arreglar varias partes, no por mucho tiempo y se puede montar y desmontar fácilmente. Clasificación: Hay cuatro grandes grupos de pernos: destornilladores, silenciadores, pernos de presión y espárragos.

Tachuelas con pernos. Los pernos de sujeción con cabeza cuadrada se instalan en las ranuras en forma de T de la mesa de la máquina perforadora o en la placa de la máquina. Se coloca una barra de sujeción en el perno, que por un lado se encuentra en el borde de la pieza de trabajo que se va a fijar, y por el otro, en el tope. La tuerca, apoyada contra la arandela, presiona la pieza de trabajo con la ayuda de una barra de sujeción en el plano superior de la mesa. Las abrazaderas vienen en diferentes formas y tamaños.

Nuestras máquinas cuentan con una estructura de acero electrosoldado estabilizado para brindar la máxima rigidez requerida durante la operación de laminación. Pieza que definimos como el "cabezal" de la máquina sobre el que se van a montar las piezas principales.La transmisión mecánica se completa siempre con operaciones de rectificado para garantizar la precisión céntrica en la cuadratura inicial. En peines planos, el cuerpo deslizante se obtiene a partir de una lámina laminada de material de alta resistencia obtenida mediante fresado y posterior rectificado en máquinas CNC. luego recubierto adicionalmente con acero endurecido.

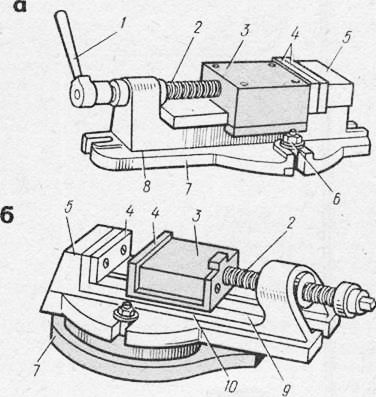

El tornillo de banco se usa con mayor frecuencia para sujetar piezas pequeñas. Pueden ser giratorios y no giratorios.

Los vicios de máquina vienen en una variedad de tipos y tamaños. Las dimensiones del tornillo de banco están determinadas por el ancho de las mordazas y la distancia máxima entre ellas.

Los vicios giratorios de la máquina son de diseño simple y fáciles de usar. Se componen de una base atornillada a la mesa de la máquina, una mordaza fija y una mordaza móvil, tiras templadas entre las mordazas, un tornillo de avance, guías, tiras de sujeción.

Los diferentes tipos de máquinas que ofrecemos difieren en diseño, dependiendo de la producción que tendrán que realizar. Para roscas desde el diámetro 1 hasta el diámetro 30 con alturas de herramienta de hasta 300 mm. Nuestros sistemas de punzonado de 2 o 3 puntos son puramente mecánicos y esto evita roturas entre y la cinemática de la máquina.

Se diferencian de los peines porque tienen una cinemática diferente y utilizan un husillo central para deformar una pieza, sobre la que se monta un rodillo roscado y un sector montado sobre un portaherramientas; Entre ellos se enrosca un tornillo, que se enrosca mediante una corredera introductoria. Se pueden suministrar como módulos en combinación con otras máquinas o como máquinas individuales.

El tornillo de banco rotativo consiste en una base atornillada a la mesa de la máquina, hecha de una sola pieza con una mordaza fija, una mordaza móvil, barras de sujeción, un tornillo y un énfasis.

El tornillo se enrosca o desenrosca de la tuerca, se fija o se corta en el cuerpo de la esponja móvil, con la ayuda de un mango.

Antes de instalar la pieza en un tornillo de banco, la mesa de la máquina se limpia a fondo. Luego limpie y lubrique ligeramente la superficie de la base del tornillo de banco que está en contacto con la máquina. El tornillo de banco se instala en el centro de la mesa, las mordazas se extienden al ancho de la parte sujetada, las mordazas y la parte inferior del tornillo de banco, las barras de sujeción se limpian y la parte se coloca en el revestimiento y luego se presiona contra la mandíbula fija. Los tablones a una altura se eligen de modo que la pieza de trabajo sobresalga de 6 a 10 mm por encima de la superficie de las mordazas.

Arandelas de tornillo o casquillos de tornillo

Bloques de bisel y brocas para tornillos que pueden combinarse con rodillos modulares o suministrarse como unidades de procesamiento separadas e independientes. Nuestro sistema realiza la asignación de pasadores bloqueando el tornillo y eliminando material con herramientas montadas en un husillo giratorio.

Se trata de módulos para rodillos que proporcionan carga y orientación automática de los pasadores mediante sistemas de selección mecánica que garantizan una alta velocidad de producción. Cargadores verticales con sistemas portátiles de portón trasero para nuestro uso exclusivo; el sistema ascendente ascendente vertical está controlado por lógica antiinterferencias.

Los revestimientos de la parte en la que se va a perforar el orificio deben tener planos paralelos. De lo contrario, debido a la inclinación de la pieza, el taladro conducirá hacia el "bajo". Si el revestimiento es desigual, se tambalea, existe el peligro de que el taladro se tuerza en el orificio al perforar. El agujero se moverá hacia un lado, se deformará. También es posible que la broca se rompa por la captura de la pieza por la misma o por la rotura de la pieza si es delgada (capturarla con una broca de sesgo).

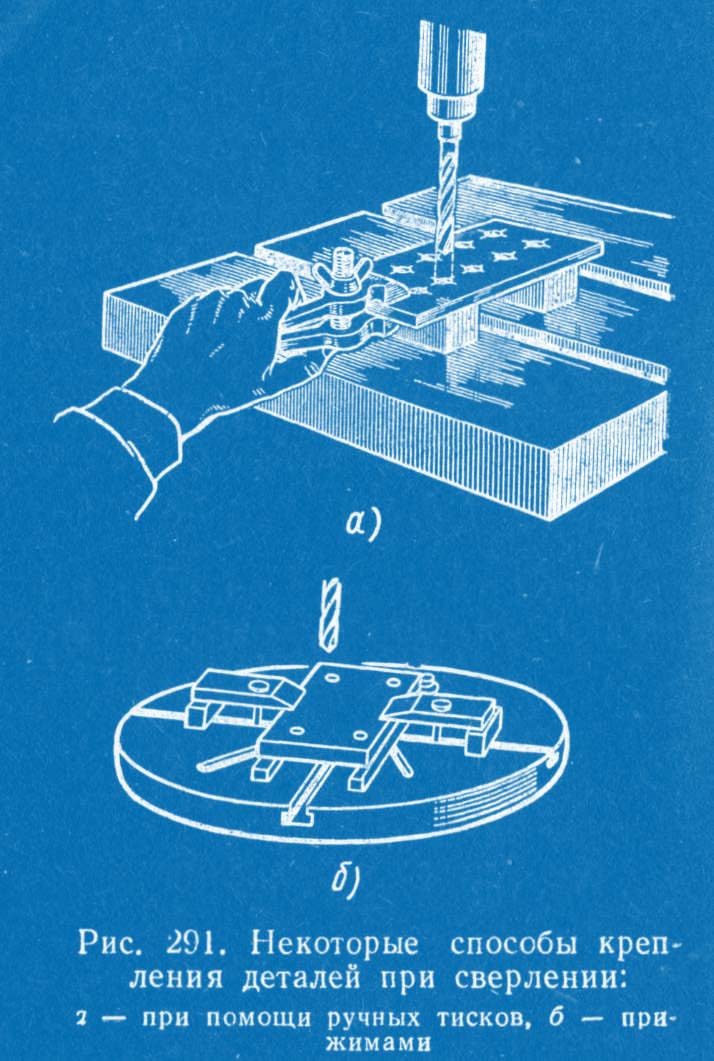

Arroz. 9. Algunas formas de fijar piezas mediante perforación: a - usando un tornillo de banco, b - abrazaderas

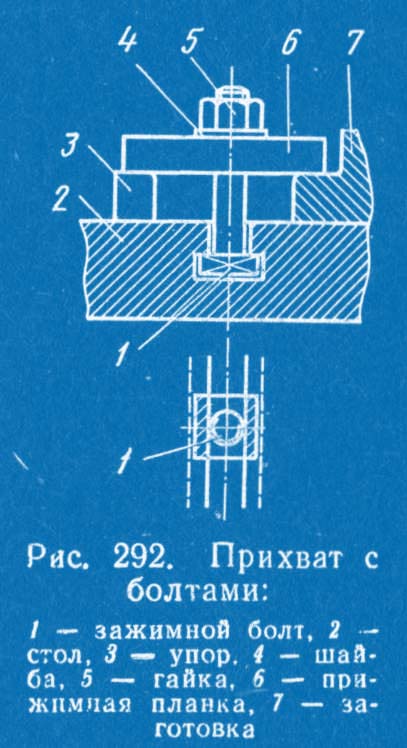

Arroz. 10. Clavar con pernos

Arroz. 11. Tornillo de banco de cerrajería: a - fijo, b - rotativo

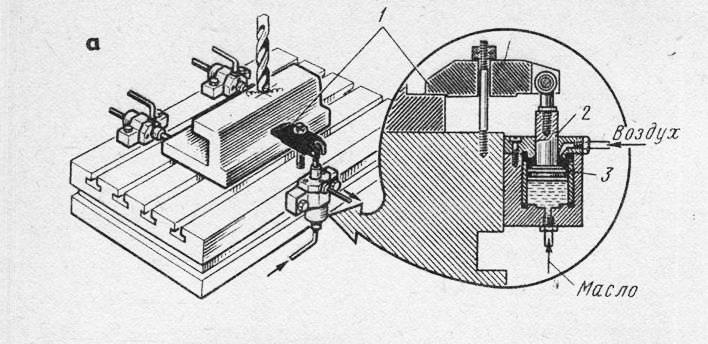

Arroz. 12. Piezas de fijación: a - abrazaderas hidráulicas, b - en una placa electromagnética; 1 - abrazadera, 2 - varilla, 3 - anillo de sellado

Después de instalar la pieza en la tarea, se rompe con ligeros golpes de martillo, se verifica qué tan bien se ajusta la pieza al revestimiento y se sujeta nuevamente con un tornillo.

Para la sujeción mecanizada de piezas se utilizan accionamientos neumáticos, hidráulicos, neumohidráulicos y electromecánicos. Las mesas universales con abrazaderas hidráulicas adjuntas son ampliamente utilizadas. Uno de estos dispositivos se muestra en la Fig. 214, a.

Arroz. 13. Conductor en forma de caja

Arroz. 14. Conductor aéreo

El uso de placas electromagnéticas en lugar de un tornillo de banco acelera significativamente la fijación de piezas y, por lo tanto, aumenta la productividad laboral. Las placas electromagnéticas tienen una atracción de 500 kPa (5 kgf/cm2), una tensión de alimentación rectificada de 36 V.

Con grandes lotes de piezas idénticas y cuando se requiere alta precisión, se perforan agujeros sin marcar en los conductores.

El método de perforación de orificios a lo largo de la plantilla es mucho más preciso y productivo que cuando se marca, ya que se elimina el proceso de marcado, la necesidad de alineación durante la instalación y fijación de la pieza. Los conductores, según la forma de las piezas, son cerrados (en forma de caja), aéreos, etc.

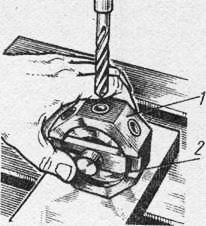

Conductor en forma de caja. La pieza de trabajo se coloca en una plantilla que se limpia cuidadosamente por dentro, se cierra con una tapa y se sujeta con tornillos. El taladro entra en los casquillos guía y perfora un agujero en la pieza.

En la fig. 14 muestra el diseño del conductor aéreo. La pieza de trabajo está montada en la base del conductor. La cubierta del conductor se coloca sobre la pieza y se presiona contra ella con tornillos. Luego se inserta un taladro en el buje y se perfora un agujero.

Los ingenieros de diseño V. S. Kuznetsov y V. A. Ponomarev desarrollaron accesorios prefabricados universales (USP), que se utilizan para realizar diversos trabajos de plomería. La esencia del sistema de accesorios prefabricados universales es que el accesorio necesario se ensambla a partir de elementos normalizados individuales, por ejemplo, un dispositivo de sujeción para fijar piezas durante la perforación, el limado, etc. Después de realizar una u otra operación, el dispositivo se desmonta en su elementos componentes y en un nuevo diseño estos elementos se pueden usar para ensamblar otro accesorio, completamente diferente al anterior.

El sistema USP descrito se basa en la completa intercambiabilidad de los elementos de estos dispositivos. La sencillez del diseño de los elementos prefabricados asegura una alta productividad.

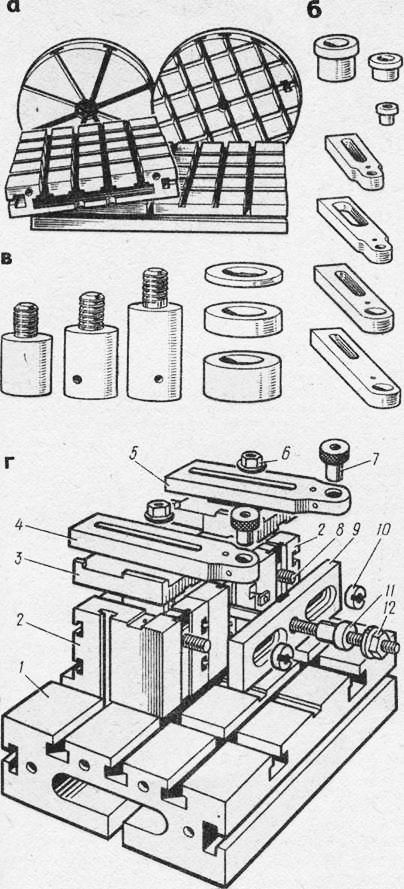

Arroz. 15. Accesorio de montaje universal: a - placas base, b - piezas de guía, c - casquillos y sujetadores, d - montaje del accesorio

El conjunto de prefabricados universales incluye los siguientes ocho grupos de elementos normalizados:

- placas base con dimensiones de 120x180 y 370x720 mm, en cuya superficie de trabajo hay ranuras rectangulares, ranuras en forma de T y placas redondas con un diámetro de 320 y 440 mm, que tienen ranuras radiales y en forma de T en la superficie de trabajo ;

- piezas de instalación - llaves, dedos, discos, etc. que sirven para fijar los elementos normalizados entre sí cuando se conectan;

- piezas de soporte - revestimientos, cuadrados con varios surcos, diseñados para la instalación y conexión de bases tecnológicas;

- piezas de guía diseñadas para una guía precisa de la herramienta, casquillos de plantilla, etc.;

- piezas de sujeción que tienen una variedad de formas estructurales (tachuelas);

- sujetadores: pernos, tuercas, tornillos, arandelas, espárragos, etc. - para conectar piezas (Fig. 15, a);

– detalles normalizados; unidades de ensamblaje normalizadas (ensamblajes).

La presencia de estas piezas le permite ensamblar hasta 150 dispositivos diferentes. El accesorio USP ensamblado se muestra en la fig. 217, ciudad

La base del dispositivo de montaje universal es una placa (Fig. 217), a la que se unen dos soportes, en los que se instalan barras de guía para las barras que llevan los casquillos conductores. Los soportes, tiras y tiras conductoras se presionan contra la base con tuercas. Los casquillos conductores del tamaño deseado se insertan en las tiras.

Una barra está unida a la superficie lateral con pernos y tuercas. Un casquillo entra en su orificio central, cuya superficie cilíndrica exterior se utiliza para centrar la pieza de trabajo, que se coloca en la superficie con su orificio de montaje. El manguito se fija en posición de trabajo con una tuerca.

El uso de dispositivos de montaje universal proporciona un gran ahorro de tiempo y recursos materiales.

Taladrado en el conductor. Después de la limpieza preliminar de la superficie de la mesa de la máquina y el conductor de la suciedad y las virutas, se instala el taladro del tamaño requerido en el eje de la máquina. La plantilla se instala en la mesa de la máquina de modo que la base de soporte de la plantilla encaje perfectamente contra la superficie de la mesa.

Arroz. 16. Perforación en el conductor

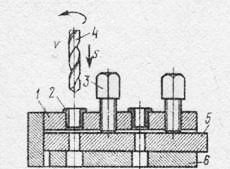

Arroz. 17. Perforación según la plantilla: 1 - taladro, 2 - plantilla, 3 abrazaderas, 4 - pieza de trabajo, 5 - prisma

La plantilla se sujeta con la mano izquierda, la broca se lleva suavemente a través del manguito guía hacia la pieza con la mano derecha para que la broca encaje exactamente en el manguito. No presione con fuerza el taladro con el mango de control para evitar que se rompa.

Al perforar un agujero profundo, retire periódicamente el taladro del agujero y retire las virutas de las estrías del taladro.

El taladrado según la plantilla se utiliza cuando es necesario taladrar varios orificios en un pequeño lote de piezas. La plantilla es una placa de acero en la que hay agujeros en la forma de la pieza.

Al taladrar piezas planas y delgadas la misma forma se recogen en un paquete, se colocan en una plantilla y se aprietan firmemente con abrazaderas.

Después de la preparación (limpiar la mesa de la máquina, la plantilla, la pieza), la plantilla se coloca en la pieza y se fija firmemente con abrazaderas.

Para evitar daños en la mesa, la parte con la plantilla se coloca sobre un prisma. La perforación se realiza con un avance pequeño y suave, cuando la broca sale del orificio, la presión se debilita y el avance se reduce. Esto es especialmente importante cuando la broca atraviesa cada hoja, cuando hay fuerzas adicionales que pueden provocar la rotura de la broca.

Para garantizar la precisión al taladrar, todas las piezas, a excepción de las muy pesadas, se fijan firmemente a la mesa de la taladradora. Para instalar y fijar las piezas de trabajo en la mesa de la máquina perforadora, se utilizan varios dispositivos, los más comunes son: abrazaderas con pernos, tornillo de banco (tornillo, excéntrico y neumático), prismas, topes, escuadras, conductores, dispositivos especiales , etc.

Se utilizan cuatro tipos:

- dedo (Fig. 286, a);

- bifurcado (Fig. 286, b);

- embaldosado (Fig. 286, c);

- curvo (Fig. 286, a).

Las piezas pequeñas se pueden sujetar de forma segura con una tachuela, mientras que las piezas grandes requieren dos o más tachuelas.

Todas las mesas de perforación tienen ranuras en T. Se insertan pernos en estas ranuras para unir varios dispositivos (Fig. 287).

![]()

Se utilizan diferentes tipos de pernos para diferentes trabajos. Para el montaje convencional, se utilizan pernos de cabeza cuadrada 2, que se insertan desde el extremo de la ranura en T. Los pernos de cabeza en T son útiles. Se pueden insertar en cualquier lugar de la ranura y luego girar 90°. Este tipo de perno es especialmente útil cuando es necesario asegurar el interior de la pieza 1, que de otro modo tendría que levantarse por encima del perno. A veces, es preferible utilizar una cabeza 4 en forma de T con un orificio recortado, ya que al desenroscar el pasador 5, puede mover fácilmente la cabeza 5 a la ubicación deseada.

Un juego de varias de estas cabezas y espárragos de varias longitudes elimina la necesidad de tener un juego de diferentes tipos de pernos de diferentes diámetros.

Los cuadrados se utilizan para sujetar piezas de trabajo que no se pueden instalar para procesar agujeros en la mesa de la máquina, en un tornillo de banco y en otros dispositivos. hay cuadrados simple y universal.

cuadrados simples suelen tener dos estantes mecanizados con precisión (Fig. 288), uno de los cuales se utiliza para instalar en la mesa de la máquina y el otro para instalar y sujetar la pieza.

cuadrados universales se utilizan para colocar una variedad de piezas de trabajo en diferentes ángulos de la mesa de la máquina.

Ambos estantes del cuadrado universal están conectados entre sí por un eje de bisagra y se pueden instalar en cualquier ángulo entre sí. La pieza de trabajo se une al plano de montaje del cuadrado con la ayuda de barras de sujeción, almohadillas y pernos insertados en las ranuras en forma de T del orificio o ranura.

2 (Fig. 289) de diferentes diseños tienen un número diferente de pasos. Los topes debajo de los extremos exteriores de las abrazaderas se pueden hacer con trozos de metal o madera dura. Si se utiliza un tope de madera 1, debe tener una sección transversal suficiente para proporcionar la rigidez necesaria. El tope se ajusta de modo que la presión de sujeción se transmita a un corte perpendicular a las fibras de madera.

En la fig. 290 muestra la instalación del rodillo usando una parada en los prismas. Dependiendo de las condiciones de trabajo, el ajuste puede variar, pero la pieza de trabajo siempre debe estar firmemente sujeta. En la fig. 291, a, b muestra otras formas de sujetar piezas al taladrar.

Tachuelas con pernos

Los pernos de sujeción 1 con cabeza cuadrada se instalan en las ranuras en forma de T de la mesa 2 de la máquina perforadora o la placa de la máquina (Fig. 292). Se coloca una barra de sujeción 6 en el perno, que con un lado descansa en el borde de la pieza de trabajo que se va a fijar 7, y el otro lado descansa en el tope. La tuerca 5, apoyada contra la arandela 4 Y, presiona la pieza de trabajo con el ayuda de una barra de sujeción al plano superior de la mesa. Las abrazaderas vienen en diferentes formas y tamaños.

vicio de máquina más comúnmente utilizado para sujetar piezas pequeñas. Ellos pueden ser giratorio y fijado.

Las mordazas de máquina están disponibles en varios tipos y tamaños.Las dimensiones de la mordaza están determinadas por el ancho de las mordazas y la distancia máxima entre ellas.

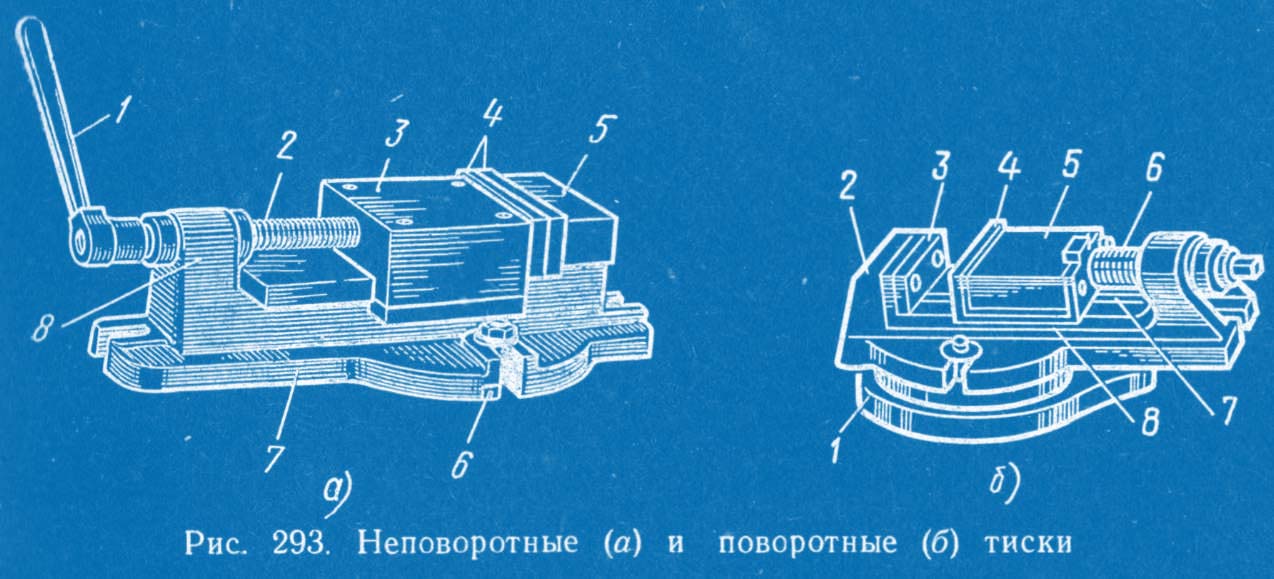

Tornillo giratorio de máquina, (Fig. 293, b) son de diseño simple y fáciles de usar. Consisten en una base 7, atornillada a la mesa de la máquina con pernos, una mordaza fija 2 y una mordaza móvil 5, tiras templadas entre las mordazas 3, 4, un tornillo de avance 6, guías 7, tiras de sujeción 8.

Tornillo de banco fijo a máquina consiste en una base 7 (Fig. 293, a), atornillada a la mesa de la máquina con pernos 6, hecha de una sola pieza con una esponja fija 5, una esponja móvil 3, barras de sujeción 4, un tornillo 2 y un énfasis 5.

El tornillo con el mango 1 se atornilla dentro o fuera de la tuerca, se fija o se corta en el cuerpo de la esponja móvil.

Antes de instalar la pieza en un tornillo de banco, la mesa de la máquina se limpia a fondo. Luego limpie y lubrique ligeramente la superficie de la base del tornillo de banco que está en contacto con la máquina. El tornillo de banco se instala en el centro de la mesa, las mordazas se extienden al ancho de la parte sujetada, las mordazas y la parte inferior del tornillo de banco, las barras de sujeción se limpian y la parte se coloca en el revestimiento y luego se presiona contra la mandíbula fija. La altura de las tiras se elige de modo que la pieza de trabajo sobresalga de 6 a 10 mm por encima de la superficie de las mordazas.

Los revestimientos de la parte en la que se va a perforar el orificio deben tener planos paralelos. De lo contrario, debido a la inclinación de la pieza, el taladro conducirá hacia el "bajo". Si el revestimiento es desigual, se tambalea, existe el peligro de que el taladro se tuerza en el orificio al perforar. El agujero se moverá hacia un lado, se deformará. También es posible que la broca se rompa por la captura de la pieza por la misma o por la rotura de la pieza si es delgada (capturarla con una broca de sesgo).

Después de instalar la pieza en un tornillo de banco, se rompe con ligeros golpes de martillo, se verifica qué tan bien se ajusta la pieza al revestimiento y se sujeta nuevamente con un tornillo.

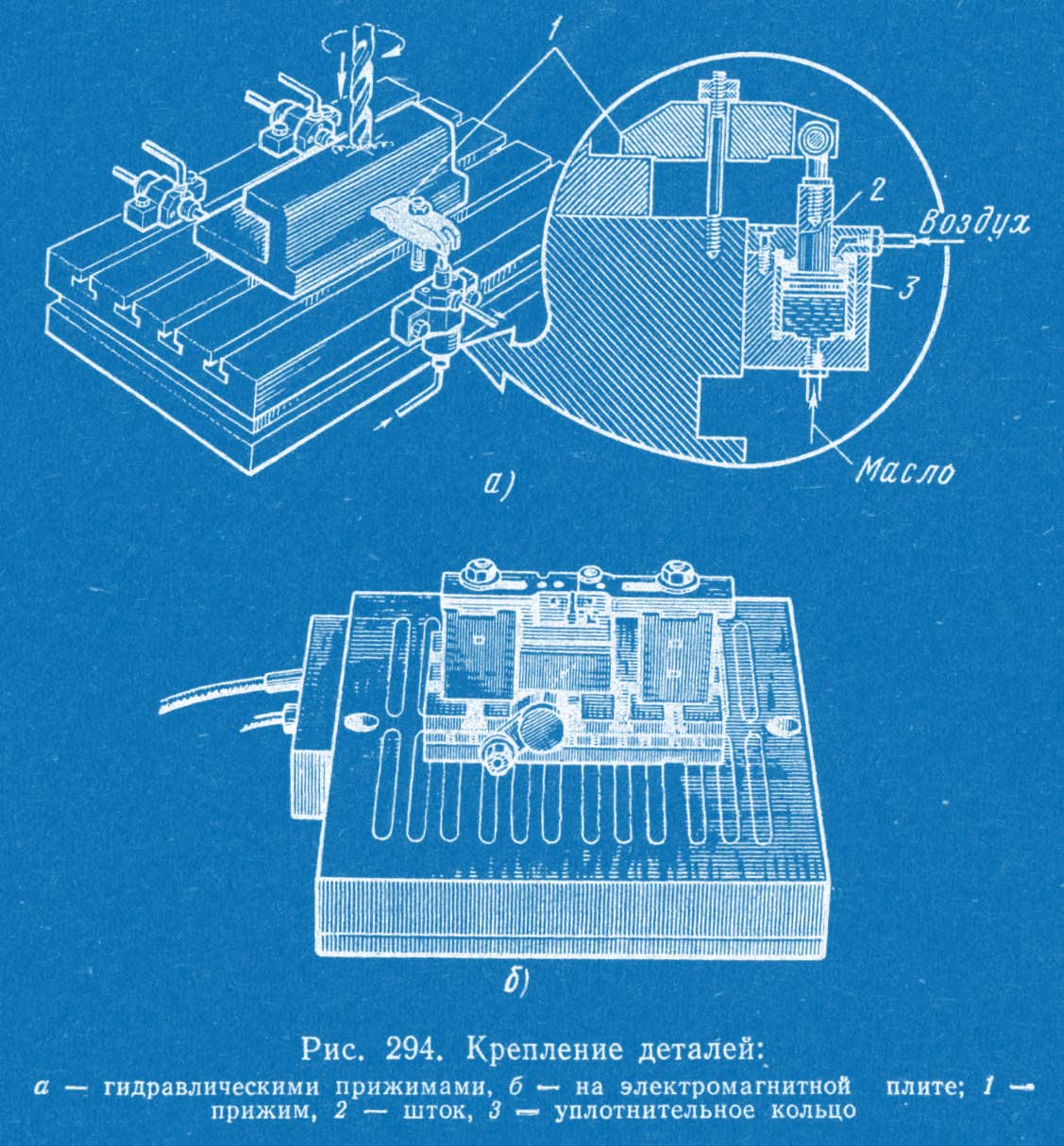

Para la sujeción de piezas mecanizadas Se utilizan accionamientos neumáticos, hidráulicos, neumohidráulicos y electromecánicos. Las mesas universales con abrazaderas hidráulicas adjuntas son ampliamente utilizadas. Uno de estos dispositivos se muestra en la Fig. 294, a.

El uso de placas electromagnéticas en lugar de un tornillo de banco (Fig. 294, b) acelera significativamente la fijación de piezas y, por lo tanto, aumenta la productividad laboral. Las placas electromagnéticas tienen una fuerza de atracción de 5 kg/cm 2 , una tensión de alimentación rectificada de 36 V.

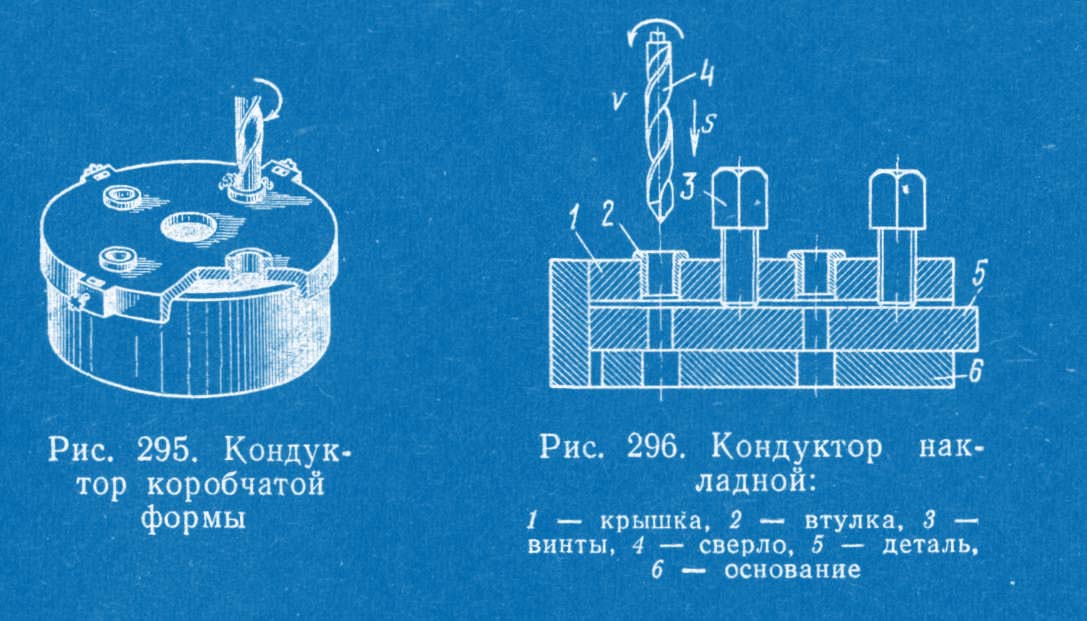

Con una gran cantidad de piezas idénticas y en los casos en que se requiere una alta precisión, la perforación se realiza en dispositivos especiales llamados conductores.

Método de perforación de agujeros en la plantilla. mucho más preciso y más productivo que el marcado, ya que se elimina el proceso de marcado, la necesidad de alineación durante la instalación y fijación de la pieza. Los conductores, según la forma de las piezas, son cerrados (en forma de caja), aéreos, etc.

En la fig. 295 mostrado plantilla de caja con tapa. La pieza de trabajo se coloca en la plantilla y la cubierta se sujeta con tornillos. La broca se inserta en el manguito guía y se perfora un orificio.

En la fig. 296 mostrado diseño de conductores aéreos. La pieza de trabajo 5 está instalada en la base 6 de la plantilla. La cubierta 1 del conductor se coloca sobre la pieza y se presiona contra ella con tornillos 3. Luego, se inserta un taladro 4 en el manguito del conductor 2 y se perfora un orificio.

Los ingenieros de diseño V. S. Kuznetsov y V. A. Ponomorev desarrollaron dispositivos de ensamblaje universal (EE. UU.), que se utilizan para realizar diversos trabajos de cerrajería. La esencia del sistema de dispositivos de ensamblaje universal radica en el hecho de que el dispositivo necesario se ensambla a partir de elementos normalizados individuales, por ejemplo, un dispositivo de sujeción para fijar piezas durante la perforación, el limado, etc. Después de realizar una u otra operación, el dispositivo se desmonta en sus elementos componentes y en un nuevo diseño estos elementos se pueden utilizar para montar otro dispositivo, completamente diferente del anterior.

El sistema USP descrito se basa en la completa intercambiabilidad de los elementos de estos dispositivos. La sencillez del diseño de los elementos prefabricados asegura una alta productividad.

El conjunto de dispositivos de montaje universal incluye los siguientes ocho grupos de elementos normalizados:

- placas cuadradas de base (Fig. 297, a) con un tamaño de 120X180X360X720 mm, en cuya superficie de trabajo hay ranuras rectangulares, ranuras en forma de T y placas redondas con un diámetro de 320 y 440 mm, que tienen radial y T- ranuras con forma en la superficie de trabajo;

- piezas de instalación: tacos, dedos, discos, etc., que sirven para unir los elementos normalizados cuando se conectan;

- piezas de soporte: revestimientos, cuadrados con varios surcos, diseñados para la instalación y conexión de bases tecnológicas;

- piezas de guía (Fig. 297, b), diseñadas para guiar con precisión la herramienta, los casquillos conductores, etc.;

- piezas de sujeción que tienen una variedad de formas estructurales (tachuelas);

- sujetadores: pernos, tuercas, tornillos, arandelas, espárragos, etc. - para conectar piezas (Fig. 297, c); detalles normalizados; nodos normalizados.

La presencia de estas piezas le permite ensamblar hasta 150 dispositivos diferentes. El accesorio USP ensamblado se muestra en la fig. 297

El uso de dispositivos de montaje universal proporciona un gran ahorro de tiempo y recursos materiales.