Доатегорія:

Свердління металу

Установка та кріплення деталей для свердління

Для забезпечення точності при свердлінні всі деталі, крім дуже важких, міцно закріплюють на столі свердлильного верстата. Для встановлення та закріплення оброблюваних деталей на столі свердлувального верстата застосовуються різні пристрої, найбільш поширеними з них є: прихвати з болтами, лещата машинні (гвинтові, ексцентрикові та пневматичні), призми, упори, косинці, кондуктори, спеціальні пристрої та ін.

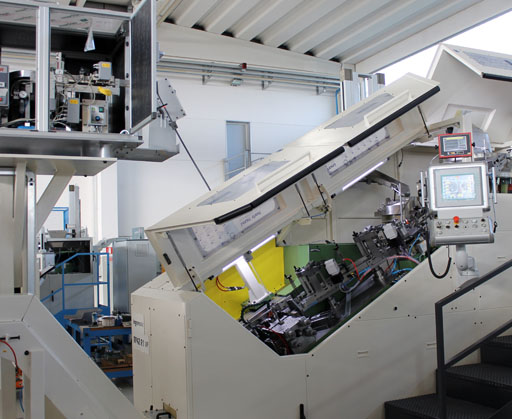

Система надає інформацію про виробництво, профілактичне та поточне обслуговування, а також про постійну діагностику роботи різьбонарізної машини. Диспетчер має мережний порт для передачі даних і модем для активації віддаленої служби.

Для якості внесок систем управління необхідний у сучасних верстатах з різьбленням. Моніторинг зусиль з деформації, крім захисту інструментів та механічних органів ниткодивача, також є ефективним непрямим контролем відповідності розмірів виготовлених деталей.

Мал. 1. Вертикально-свердлильний верстат 2Н125Л

Мал. 2. Радіально-свердлильний верстат 2Н55

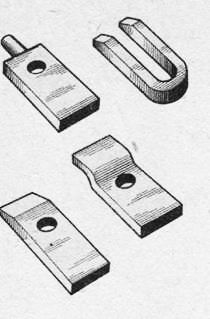

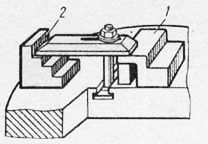

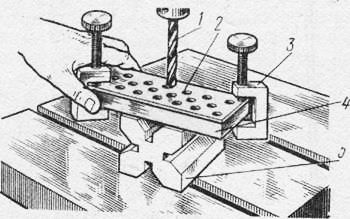

Мал. 3. Кріпильні прихвати

Система розглядає різні точки застосування датчиків напруги, зчитуючи результати на екрані, вбудованому на панель керування машини. Система управління може бути абсолютною чи відносною. Крім того, у кожній машині можуть бути встановлені інші системи контролю зусиль відповідно до вимог клієнта. Виявлений сигнал напруги може бути використаний для активації пристрою, що не відповідає вимогам.

Вимога промисловості у тому, щоб дедалі точніші і бездефектні деталі задовольнялися як з допомогою виготовлення машин остаточного контролю деталей, і шляхом створення виробничих систем, здатних виробляти якісні деталі і усувати дефектні деталі. Аномалія, виявлена системою керування напругою, приводить у дію двері для відбраковування, що дозволяє розділяти деталі з дефектним різьбленням. На виході з інструментів відповідні частини транспортуються напрямними розвантаженнями, що зменшує їх швидкість, щоб мінімізувати удар по рампі конвеєра і попередньо оброблених деталей, присутніх в контейнері.

Кріпильні прихвати застосовують чотирьох видів: пальцеві, вилкоподібні, плиткові та вигнуті. Для надійного кріплення невеликих деталей достатньо одного прихвату, а великих давців потрібно два чи кілька прихватів.

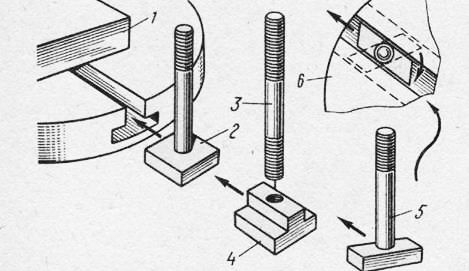

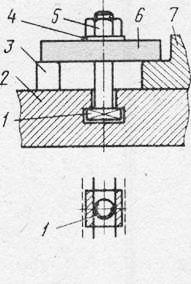

Кріпильні болти. У столах всіх свердлильних верстатів є Т-подібні пази. У ці пази вставляють болти для кріплення різних пристроїв.

Сучасні верстати мають бути вивчені для забезпечення найкращих умовроботи операторів з приділенням особливої уваги їх безпеці та захисту довкілля. Стріла різьбонарізних труб виконує функцію звукоізоляції і захищає оператора від небезпечного контакту з частинами, що рухаються.

Операторам, через широкі сходи і платформи, раціональну панель управління, встановлену на підставці, що обертається, зручні дверцята доступу і ефективне освітлення в робочій зоні; технічним фахівцям з технічного обслуговування, з панелями для доступу до різних механічних органів та легкодоступних об'єктів обслуговування. Платформа, на якій закріплений верстат, також виконує функцію утримання технічних рідин, запобігаючи їх випадковому розлиттю та капанню в робочому середовищі.

При різних роботах застосовують болти різних видів. Для звичайного кріплення застосовують болти із квадратною головкою, які вставляють з кінця Т-подібного паза. Болти з Т-подібною головкою зручні. Їх можна вставляти у будь-яке місце паза, а потім повернути на 90°. Цей вид болтів особливо зручний, коли необхідно закріпити внутрішню частину деталі, яку інакше довелося б підняти над болтом. Іноді вважають за краще застосовувати Т-подібну головку з нарізаним отвором, тому що, вивернувши шпильку, можна легко пересунути головку на потрібне місце.

Зростання попиту на попередньо змонтовану гвинтову промисловість спонукає виробників машин пропонувати спеціальні пристрої для автоматичного складання. Ці пристрої дозволяють вставляти одну або дві шайби у гвинт перед нарізкою, щоб він був вбудований в той самий гвинт.

Без шкоди для надійності чи продуктивності різьбонарізної машини ці пристрої дозволяють збирати різні типи шайб із широким спектром діаметрів та довжини гвинтів. Система управління датчиком гарантує, що всі гвинти, надіслані на різьблення з шайбами, знову вводять ті, у яких їх немає. Для невеликих гвинтів, що виробляються з високою швидкістю, застосовується спеціальний блок, в якому важелі з кулачковим механізмом тиску на головку гвинта, щоб протидіяти ефекту відцентрової сили.

Набір кількох таких головок і шпильок різної довжини позбавляють необхідності мати набір різних видівболтів різних діаметрів.

Кутники застосовують для кріплення таких заготовок, які не можна встановити для обробки отворів на столі верстата, у лещатах та інших пристроях. Кутники бувають прості та універсальні.

Реальність автоматичної виробничої системи вимірюється автономністю роботи, тобто. робочим періодом без втручання оператора. Таким чином, можна отримати високу ефективність виробництва, що є неодмінною умовою підвищення рентабельності системи.

Портер складається з вібраційного бункера та системи підвищення фіксованої кількості та рухомого ковша. Хопер завантажує шматки в ківш, який залежно від потреби завантажує та повертає шматки всередині вібратора. ![]()

Нитка спаржі або безголових частин у плоских машинах, що розчісують, надзвичайно вигідна з точки зору якості та продуктивності. Для досягнення цих умов потрібно мати надійну систему живлення.

Мал. 4. Кріпильні болти: 1 - деталь, 2 - болт з квадратною головкою, 3 - шпилька, 4 - Т-подібна головка шпильки, 5 - Т-подібна головка болта, 6 - вид зверху на болт з Т-подібною головкою в Т образному пазу столу

Різьбові частини розташовуються перед введенням трубчастим кабелепроводом. Пневматичний розділовий пристрій забезпечує правильну частоту деталей у робочій зоні. Існує два можливі рішення для подачі оптично орієнтованих деталей. Оптимальним рішенням є підключення різьбонарізувача до преса, який на останній станції відправляє штамповану деталь безпосередньо на різьбовий пристрій через канал. Друге рішення забезпечує зарядну систему з вібратором або ліфтом залежно від довжини деталей та системи вибору механічного типу або цифрової відеокамери.

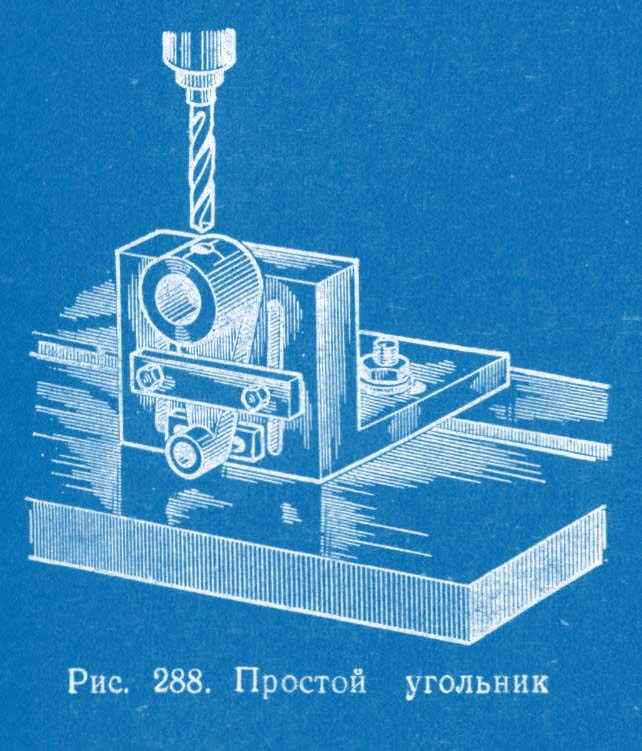

Мал. 5. Простий косинець

Прості косинці мають зазвичай дві точно оброблені полиці (рис. 208), одна з яких служить для встановлення на стіл верстата, а інша - для встановлення та кріплення деталі.

Універсальні косинці використовують для встановлення різноманітних заготовок під різними кутами до столу верстата. Обидві полиці універсального косинця з'єднані між собою шарнірною віссю і можуть встановлюватися під будь-яким кутом одна щодо одної. Заготівлю кріплять до настановної поверхні косинця за допомогою притискних планок, накладок і болтів, що вставляють у Т-подібні пази отвору або прорізи.

Зшивання в операції часто поєднується з нарізкою. Фактично, існує багато типів фасок та стібків, які можна виконувати легше та економічніше, обробляючи різання перед нарізкою, замість використання складних низькопродуктивних інструментів для штампування.

Цю позицію можна запам'ятати, щоб прискорити час налаштування. Спочатку гвинт вставлений між затискачами двома приймачами, а потім він вштовхується всередину шпинделя, де ріжуть наконечник. Чіпи видаляють поряд з холодоагентом і збирають у відповідних контейнерах, в той час як фільтрують рідину і рециркулюють. На прохання клієнта, рядок може бути однією машиною або робочим пристроєм у поєднанні з нитководителем, для пробивання деталей перед нарізкою з використанням однієї й тієї ж системи завантаження.

Ступінчасті опори («піраміди») (мал. 209) різних конструкцій мають різне число щаблів. Упори під зовнішні кінці прихватів можуть бути зроблені за допомогою одного упору на призмах обрізків металу або твердої деревини. Якщо застосовується дерев'яний упор, він повинен мати достатньо поперечного перерізу для забезпечення необхідної жорсткості. Упор ставлять так, щоб тиск прихвату передавався на зріз перпендикулярний волокнам деревини.

Оскільки продуктивна гнучкість стала незамінним параметром для завоювання нових ринків, важливо налаштувати машини відповідно до вимог та стратегій клієнта. Наприклад, додаток на одній машині різних систем подачі дозволяє виготовляти як гвинти, так і спаржу. Ціль деяких клієнтів - використовувати машину тільки для одного типу продуктів, але з високою швидкістю, зводячи до мінімуму час автономної роботимашини. Для задоволення цієї потреби пропонуються рішення, що дозволяють завантажувати гвинти у безперервному та автоматичному режимі.

Мал. 6. Простий косинець

Мал. 7. Ступінчасті опори

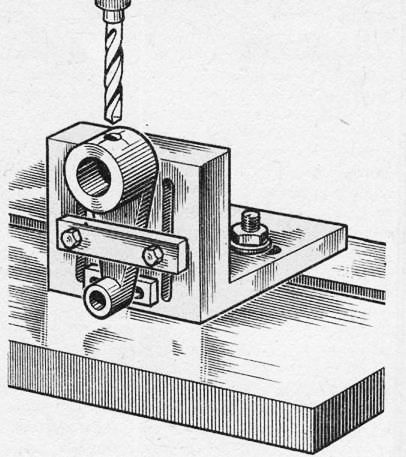

Мал. 8. Встановлення та закріплення валика

На рис. 8 показано встановлення валика за допомогою одного упору на призмах. Залежно від умов роботи установка може змінюватися, але деталь, що обробляється, завжди повинна кріпитися міцно.

Блоки живлення машини заслуговують на особливу увагу, оскільки вони повинні гарантувати максимальну надійність і довговічність.

Еволюція світу потокування спонукає дизайнерів та техніків створювати складніші продукти за допомогою цієї технології. На етапі планування нових інвестицій дуже важливо мати надійного та надійного партнера у розробці та реалізації відповідних інструментів для виробництва запитаних деталей.

Команда інженерів, за допомогою найсучаснішого програмного забезпечення для моделювання та проектування, співпрацює з клієнтом для визначення найкращих рішеньдля індустріалізації товару. Зайнятість: Використовується для фіксації різних частин, не надовго і може бути легко зібрана та розібрана. Класифікація: Є чотири великі групи болтів - шуруповерти, глушники, болти тиску та шпильок.

Прихвати із болтами. У Т-подібні канавки столу свердлильного верстата або плити верстата встановлюють затискні болти з чотирикутною головкою. На болт надягають притискну планку, яка однією стороною лягає на край заготівлі, що закріплюється, а іншою - на упор. Гайка, що упирається в шайбу, притискає заготовку за допомогою притискної планки до верхньої площини столу. Прихвати бувають різних форм та розмірів.

Наші машини мають сталеву електрозварювальну конструкцію, стабілізовану для забезпечення максимальної жорсткості, необхідної під час операції прокатки. Механічна передача завжди завершена з шліфувальними операціями, щоб гарантувати центричну точність у початковій квадратурі. У плоских гребенях ковзний корпус виходить з ламінованого листа з міцного матеріалу, отриманого з фрезерування і подальшого подрібнення на верстатах з числовим програмним управлінням. потім додатково покривають загартованою сталлю.

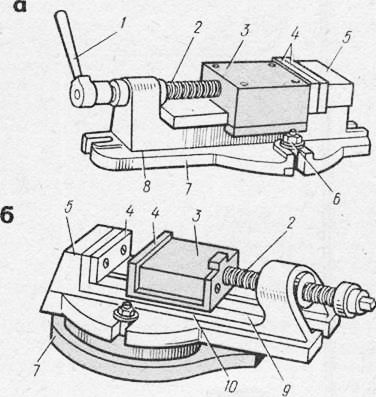

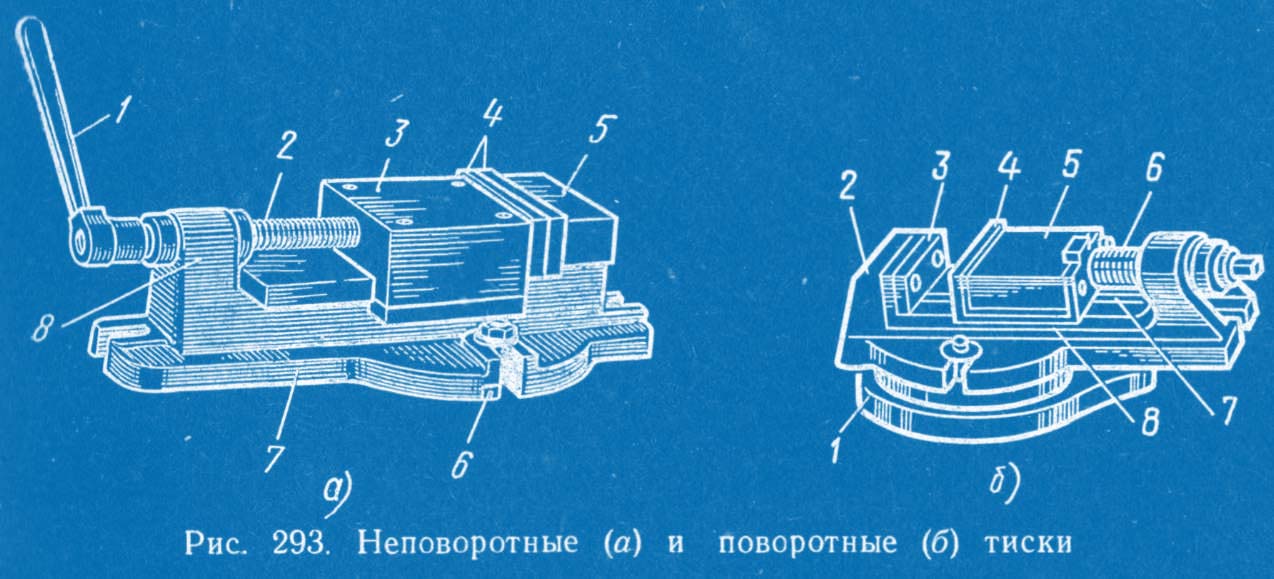

Машинні лещата найчастіше використовують для кріплення невеликих деталей. Вони можуть бути поворотними та неповоротними.

Машинні лещата випускають різних типівта розмірів. Розміри лещат визначають шириною губок та граничною відстанню між ними.

Машинні поворотні лещата прості за пристроєм і зручні в роботі. Вони складаються з основи, що привертається до столу верстата болтами, нерухомої губки та рухомої губки, розжарених планок між губками, ходового гвинта, напрямних, притискних планок.

Різні типи машин, які ми пропонуємо, відрізняються за конструкцією, залежно від виробництва, яке вони повинні виконувати. Для різьблення від діаметра 1 до 30 діаметра з висотою інструменту до 300 мм. Наші 2 або 3-точкові системи перфорації є чисто механічними, і це запобігає будь-яким перервам між ними і кінематику машини.

Вони відрізняються від гребенів, тому що вони мають різний кінематизм і використовують для деформування шматка центрального шпинделя, на якому встановлено нитковий ролик та сектор, встановлений на тримачі інструменту; Між ними загвинчується гвинт, який накручується за допомогою вступного промаху. Вони можуть поставлятися у вигляді модулів у поєднанні з іншими машинами або окремими машинами.

Машинні поворотні лещата складаються з основи, що привертається до столу верстата болтами, виконаного за одне ціле з нерухомою губкою, рухомою губкою, притискними планками, гвинтом і упором.

Гвинт за допомогою рукоятки вкручується або викручується з гайки, укріпленої або нарізаної рухомої губки.

Перед тим, як встановити деталь у лещатах, стіл верстата ретельно протирають. Потім протирають і злегка змащують маслом поверхню основи лещат, яка стикається зі верстатом. Тиски встановлюють посередині столу, розводять губки на ширину деталі, що затискається, протирають губки і дно лещат, притискні планки, а деталь встановлюють на підкладки і потім притискають її до нерухомої губки. Планки на висоті вибирають так, щоб оброблювана деталь виступала над поверхнею губок на 6 – 10 мм.

Шайби гвинтові або гвинтові втулки

Скошені фаскові блоки та гвинтові біти, які можуть комбінуватися з модульними роликами або поставлятися як окремі та незалежні обробні пристрої. Наша система виконує призначення штирів, замикаючи гвинт і видаляючи матеріал інструментами, встановленими на шпинделі, що обертається.

Це модулі для роликів, які забезпечують автоматичне завантаження та орієнтацію шпильок за допомогою систем механічного відбору, які гарантують високу швидкість виробництва. Вертикальні навантажувачі з портативними системами задніх дверей для нашого виняткового використання; вертикальна висхідна система керується логікою проти заклинювання.

Підкладки під деталь, в якій треба свердлити отвір, повинні мати паралельні поверхні. В іншому випадку через нахил деталі свердло буде вести у бік «низини». Якщо підкладка нерівна, хитається, з'являється небезпека перекосу свердла в отворі під час свердління. Отвір зміститься убік, перекоситься. Також можлива поломка свердла через захоплення ним деталі або поломка деталі, якщо вона тонка (захоплення свердлом від перекосу).

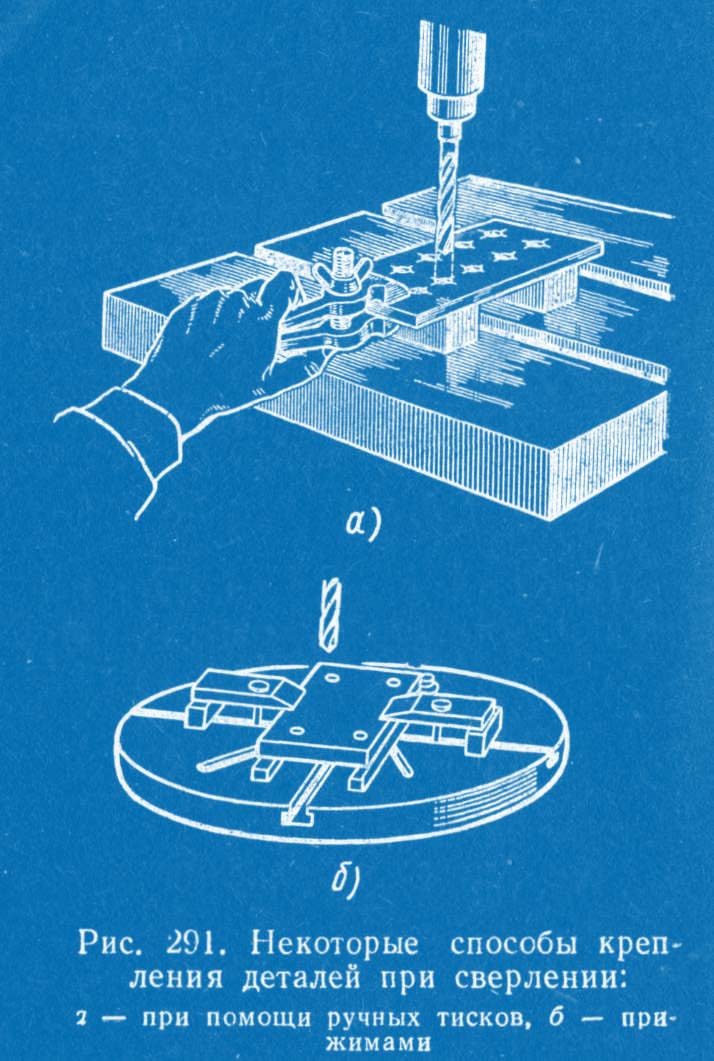

Мал. 9. Деякі способи кріплення деталей свердлінню: а - за допомогою ручних лещат, б - притисками

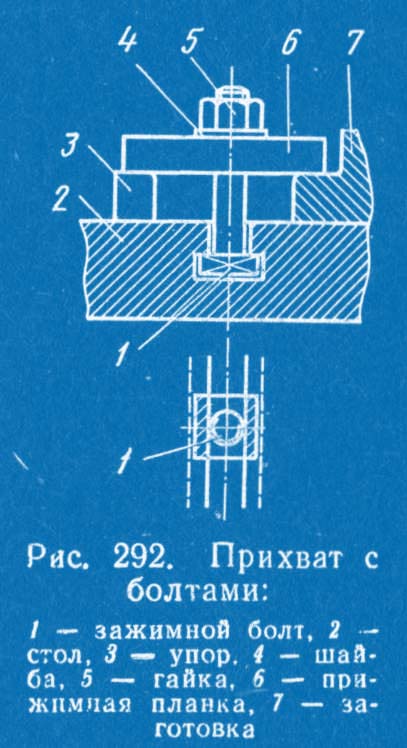

Мал. 10. Прихоплення з болтами

Мал. 11. Слюсарні лещата: а - неповоротні, б - поворотні

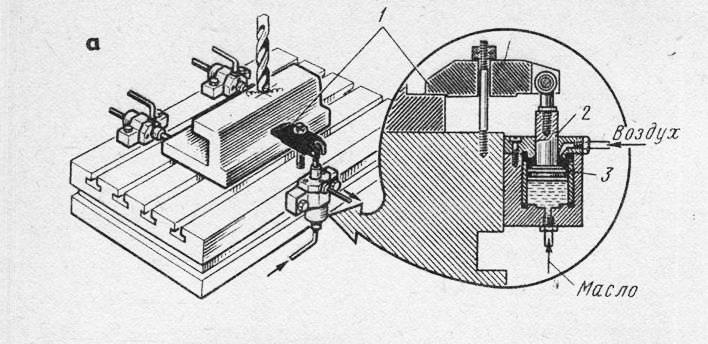

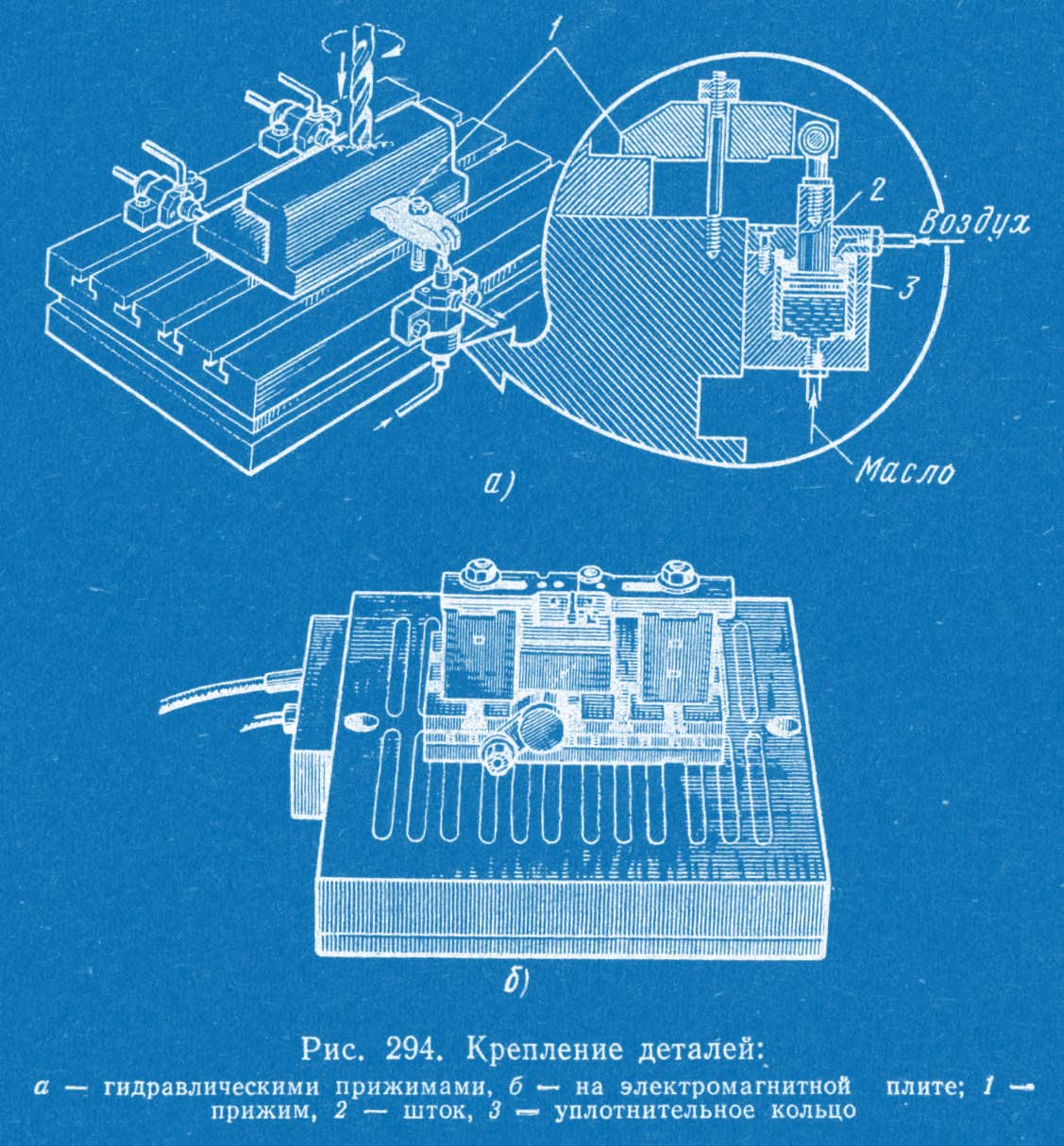

Мал. 12. Кріплення деталей: а – гідравлічними притисками, б – на електромагнітній плиті; 1 - притиск, 2 - шток, 3 - ущільнювальне кільце

Після встановлення деталі в таски її легкими ударами молотка осаджують, перевіряють, наскільки щільно до підкладки лягла деталь, і ще раз затискають гвинтом.

Для механізованого затиску деталей застосовують пневматичні, гідравлічні, пневмогідравлічні та електромеханічні приводи. Широко використовують універсальні столи із приставними гідравлічними затискачами. Одне з таких пристроїв показано на рис. 214 а.

Мал. 13. Кондуктор коробчастої форми

Мал. 14. Накладний кондуктор

Застосування замість машинних лещат електромагнітних плит значно прискорює закріплення деталей, а отже, підвищує продуктивність праці. Електромагнітні плити мають тяжіння 500 кПа (5 кгс/см2), випрямлену напругу живлення 36 Ст.

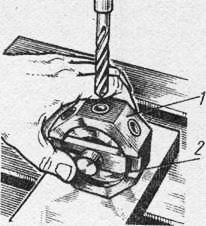

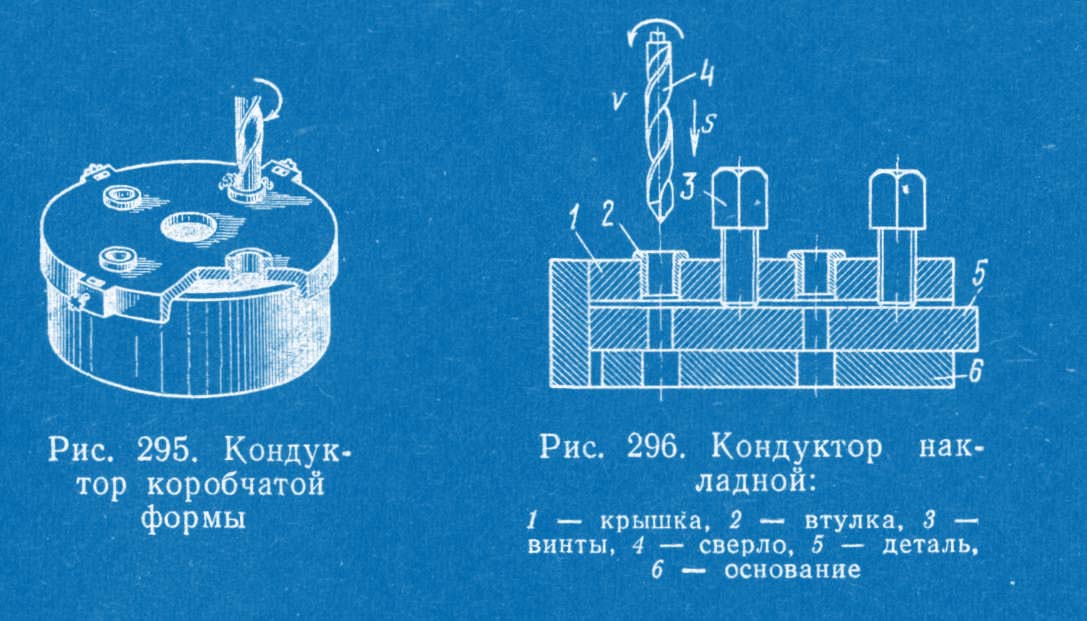

При великих партіях однакових деталей і коли потрібна висока точність отвору свердлять без розмітки в кондукторах.

Спосіб свердління отворів кондуктором значно точніше і продуктивніше, ніж при розмітці, так як виключається процес розмітки, необхідність вивіряння при установці і кріпленні деталі. Кондуктори в залежності від форми деталей бувають закриті (коробчасті), накладні та ін.

Кондуктор коробчастої форми. Оброблювану деталь закладають у ретельно очищений усередині кондуктор, закривають кришкою та затискають гвинтами. Свердло входить у напрямні втулки і свердлить отвір деталі.

На рис. 14 показано конструкцію накладного кондуктора. Оброблювану деталь встановлюють на основу кондуктора. Кришку кондуктора накладають на деталь і притискають гвинтами. Потім кондукторну втулку вводячи свердло і свердлять отвір.

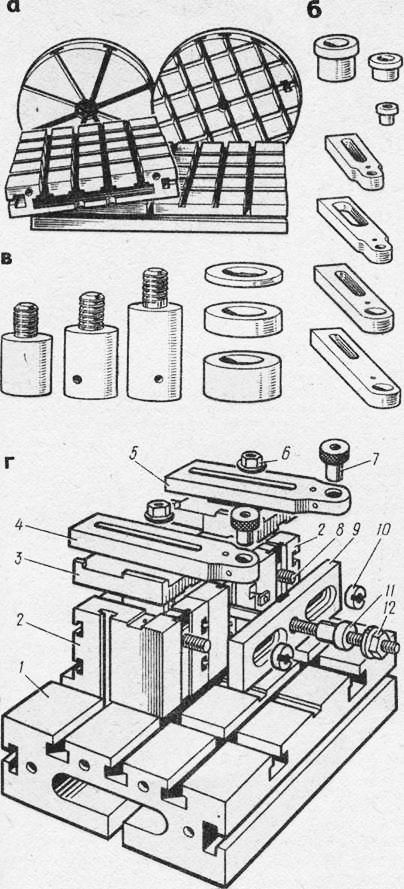

Інженерами-конструкторами В. С. Кузнєцовим та В. А. Пономарьовим розроблені універсально-збірні пристрої (УСП), які використовують для виконання різних слюсарних робіт. Сутність системи універсально-збірних пристроїв полягає в тому, що з окремих нормалізованих елементів збирають необхідне пристосуваннянаприклад затискний пристрійдля закріплення деталей при свердлінні, при опилюванні і т. д. Після виконання тієї чи іншої операції пристрій розбирають на складові елементи і в новій компонуванні ці елементи можуть бути використані для складання іншого пристрою, зовсім відмінного від попереднього.

Система УСП, що описується, заснована на повній взаємозамінності елементів цих пристосувань. Простота конструкції збірних елементів забезпечує високу продуктивність праці.

Мал. 15. Універсально-складальний пристрій: а - базові плити, б - напрямні деталі, в - втулки та кріпильні деталі, г - пристрій у зборі

У комплект універсально-збірних пристроїв входять наступні вісім груп нормалізованих еламентів:

- базові плити розміром 120х180 і 370х720 мм, на робочій поверхні яких є прямокутні канавки, Т-подібні пази, і круглі плити діаметром 320 і 440 мм, що мають на робочій поверхні радіальні та Т-подібні пази;

- Настановні деталі - шпонки, пальці, диски іт. д., що служать для фіксації нормалізованих елементів між собою при з'єднанні;

- опорні деталі - підкладки, косинці з різними пазами, призначені для встановлення та з'єднання технологічних баз;

– напрямні деталі, призначені для точного спрямування інструменту, кондукторні втулки тощо;

– притискні деталі, що мають різні конструктивні форми (прихвати);

– кріпильні деталі: болти, гайки, гвинти, шайби, шпильки тощо – для з'єднання деталей (рис. 15, а);

- Нормалізовані деталі; нормалізовані складальні одиниці (вузли).

Наявність зазначених деталей дозволяє зібрати до 150 різних пристроїв. Пристрій УСП у зборі показано на рис. 217, р.

Підставою універсально-складального пристрою служить плита (рис. 217), на ній кріплять дві опори, на яких встановлюють напрямні планки для планок, що несуть кондукторні втулки. Гайками опори, планки та кондукторні планки притискають до основи. У планки вставляють кондукторні втулки необхідного розміру.

До бічної поверхні болтами та гайками приєднують планку. У центральний отвір її входить втулка, зовнішня циліндрична поверхня якої використовується для центрування оброблюваної заготовки, що надівається на поверхню своїм отвором. Втулку закріплюють у робочому положенні гайкою.

Використання універсально-складальних пристроїв дає велику економію часу та матеріальних засобів.

Свердління по кондуктору. Після попереднього очищення поверхні столу верстата та кондуктора від бруду та стружок свердло необхідного розміру встановлюють у шпиндель верстата. Встановлюють на стіл верстата кондуктор так, щоб опорна основа кондуктора щільно прилягала до столу.

Мал. 16. Свердління по кондуктору

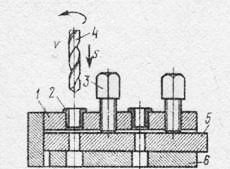

Мал. 17. Свердління за шаблоном: 1 - свердло, 2 - шаблон, 3-струбцина, 4 - заготівля, 5 - призма

Лівою рукою утримують кондуктор, правою рукою плавно підводять свердло через спрямовуючу втулку до деталі так, щоб свердло точно входило у втулку. Не слід сильно натискати на свердло ручкою управління для попередження поломки свердла.

При свердлінні глибокого отвору періодично виводять свердло з отвору та видаляють стружку з канавок свердла.

Свердління за шаблоном застосовують при необхідності просвердлити в невеликій партії деталей кілька отворів. Шаблон є сталевою пластиною, в якій за формою деталі є отвори.

При свердлінні плоских, тонких деталей однакової формиїх збирають у пачку, накладають на шаблон і щільно стягують струбцинами.

Після підготовки (протирання столу верстата, шаблону, деталі) шаблон укладають на деталь та міцно закріплюють струбцинами.

З метою попередження зіпсування столу деталь з шаблоном встановлюють на призму. Свердління здійснюють невеликою та плавною подачею, при виході свердла з отвору послаблюють натиск та зменшують подачу. Це особливо важливо при проході свердлом кожного листа, коли виникають додаткові зусилля, які можуть спричинити поломку свердла.

Для забезпечення точності при свердлінні всі деталі, крім дуже важких, міцно закріплюють до столу свердлильного верстата. Для встановлення та закріплення оброблюваних деталей на столі свердлувального верстата застосовуються різні пристрої, найбільш поширеними з них є: прихвати з болтами, лещата машинні (гвинтові, ексцентрикові та пневматичні), призми, упори, косинці, кондуктори, спеціальні пристрої та ін.

Застосовують чотири види:

- пальцеві (рис. 286 а);

- вилкоподібні (рис. 286 б);

- плиткові (рис. 286, в);

- вигнуті (рис. 286 а).

Для надійного кріплення невеликих деталей достатньо одного прихвату, а великих деталей потрібно два чи кілька прихватів.

У столах всіх свердлильних верстатів є Т-подібні пази. У ці пази вставляються болти для кріплення різних пристроїв (рис. 287).

![]()

При різних роботах використовуються болти різних видів. Для звичайного кріплення застосовуються болти до квадратної головки 2, які вставляються з кінця Т-подібного паза. Болти з Т-подібною головкою зручні. Їх можна вставляти у будь-яке місце паза, а потім повернути на 90 °. Цей вид болтів особливо зручний, коли необхідно закріпити внутрішню частину деталі 1, яку інакше довелося б підняти над болтом. Іноді вважають за краще застосовувати Т-подібну головку 4 з нарізаним отвором, тому що, вивернувши шпильку 5, можна легко пересунути головку 5 на потрібне місце.

Набір кількох таких головок і шпильок різної довжини позбавляє необхідності мати набір різних видів болтів різних діаметрів.

Кутники застосовуються для кріплення таких заготовок, які не можна встановити для обробки отворів на столі верстата, у лещатах та інших пристроях. Кутники бувають простіі універсальні.

Прості косинцімають зазвичай дві точно оброблені полиці (рис. 288), одна з яких служить для встановлення на стіл верстата, а інша - для встановлення та кріплення деталі.

Універсальні косинцівикористовуються для встановлення різноманітних заготовок під різними кутами до столу верстата.

Обидві полиці універсального косинця з'єднані між собою шарнірною віссю і можуть встановлюватися під будь-яким кутом одна щодо одної. Заготовку кріплять до настановної площини косинця за допомогою притискних планок, накладок і болтів, що вставляють у Т-подібні пази отвору або прорізи.

2 (рис. 289) різних конструкцій мають різну кількість щаблів. Упори під зовнішні кінці прихватів можуть бути виготовлені з обрізків металу або твердої деревини. Якщо застосовується дерев'яний упор 1, він повинен мати достатньо поперечний переріз для забезпечення необхідної жорсткості. Упор ставлять так, щоб тиск прихвату передавався на зріз перпендикулярний волокнам деревини.

На рис. 290 показано встановлення валика за допомогою одного упору на призмах. Залежно від умов роботи установка може змінюватися, але деталь, що обробляється, завжди повинна кріпитися міцно. На рис. 291, а б показані інші способи кріплення деталей при свердлінні.

Прихвати з болтами

У Т-подібні канавки столу 2 свердлильного верстата або плити верстата встановлюють болти затискні 1 з чотирикутною головкою (рис. 292). На болт надягається притискна планка 6, яка однією стороною лягає на край заготовки, що закріплюється 7, а інший - на упор Гайка 5, що упирається в шайбу 4 У притискає заготовку за допомогою притискної планки до верхньої площини столу. Прихвати бувають різних форм та розмірів.

Машинні лещатанайчастіше використовуються для кріплення невеликих деталей. Вони можуть бути поворотнимиі неповоротними.

Машинні лещата випускаються різних типів та розмірів Розміри лещат визначаються шириною губок та граничною відстанню між ними.

Машинні поворотні лещата, (Мал. 293, б) прості за пристроєм і зручні в роботі. Вони складаються з основи 7, що привертається до столу верстата болтами, нерухомої губки 2 і рухомий губки 5, розжарених планок між губками 3, 4, ходового гвинта 6, що направляють 7, притискних планок 8.

Машинні неповоротні лещатаскладаються з основи 7 (рис. 293,а), привертається до столу верстата болтами 6, виконаного за одне ціле з нерухомою губкою 5, рухомий губки 3, притискних планок 4, гвинта 2 і упору 5.

Гвинт за допомогою рукоятки 1 вкручується або викручується з гайки, укріпленої або нарізаної рухомої губки.

Перед тим, як встановити деталь у лещатах, стіл верстата ретельно протирають. Потім протирають і злегка змащують маслом поверхню основи лещат, яка стикається зі верстатом. Тиски встановлюють посередині столу, розводять губки на ширину деталі, що затискається, протирають губки і дно лещат, притискні планки, а деталь встановлюють на підкладки і потім притискають її до нерухомої губки. Планки висотою вибирають так, щоб оброблювана деталь виступала над поверхнею губок на 6-10 мм.

Підкладки під деталь, у якій треба свердлити отвір, повинні мати паралельні поверхні. Інакше через нахил деталі свердло вестиме у бік «низини». Якщо підкладка нерівна, хитається, з'являється небезпека перекосу свердла в отворі під час свердління. Отвір зміститься убік, перекоситься. Також можлива поломка свердла через захоплення ним деталі або поломка деталі, якщо вона тонка (захоплення свердлом від перекосу).

Після встановлення деталі в лещата її легкими ударами молотка осідають, перевіряють, наскільки щільно до підкладки прилягла деталь, і ще раз затискають гвинтом.

Для механізованого затискача деталейзастосовують пневматичні, гідравлічні, пневмогідравлічні та електромеханічні приводи. Широко використовуються універсальні столи із приставними гідравлічними затискачами. Одне з таких пристроїв показано на рис. 294,а.

Застосування замість машинних лещат електромагнітних плит (мал. 294,б) значно прискорює закріплення деталей, а отже, підвищує продуктивність праці. Електромагнітні плити мають зусилля тяжіння 5 кг/см 2 випрямлену напругу живлення 36 ст.

При великій кількості однакових деталей і в тих випадках, коли потрібна висока точність, свердління виробляють у спеціальних пристосуваннях, які називаються кондукторами.

Спосіб свердління отворів по кондукторузначно точніше і продуктивніше, ніж за розміткою, оскільки виключається процес розмітки, необхідність вивіряння при встановленні та кріпленні деталі. Кондуктори, залежно від форми деталей, бувають закриті (коробчасті), накладні та ін.

На рис. 295 показано кондуктор коробчастої форми з кришкою. Оброблювану деталь закладають у кондуктор і затискають кришку гвинтами. Свердло вводять у напрямну втулку і свердлять отвір.

На рис. 296 показано конструкція накладного кондуктора. Оброблювану деталь 5 встановлюють на основу кондуктора 6. Кришку кондуктора 1 накладають на деталь і притискають до неї гвинтами 3. Потім в кондукторну втулку 2 вводять свердло 4 і свердлять отвір.

Інженерами-конструкторами В. С. Кузнєцовим та В. А. Пономорьовим розроблено універсально-складальні пристрої (УСП), які використовуються для виконання різних слюсарних робіт. Сутність системи універсально-складальних пристроїв полягає в тому, що з окремих нормалізованих елементів збирають необхідний пристрій, наприклад затискний пристрій для закріплення деталей при свердлінні, при обпилюванні і т. д. Після виконання тієї чи іншої операції пристрій розбирається на складові елементи і в новій компонуванні ці елементи можуть бути використані для збирання іншого пристрою, абсолютно відмінного від попереднього.

Система УСП, що описується, заснована на повній взаємозамінності елементів цих пристосувань. Простота конструкції збірних елементів забезпечує високу продуктивність праці.

У комплект універсально-складальних пристроїв входять наступні вісім груп нормалізованих елементів:

- базові квадратні плити (рис. 297,а) розміром 120X180X360Х720 мм, на робочій поверхні яких є прямокутні канавки, Т-подібні пази, і круглі плити діаметром 320 і 440 мм, що мають на робочій поверхні радіальні та Т-подібні пази;

- настановні деталі - шпонки, пальці, диски і т.д., що служать для фіксації нормалізованих елементів між собою при з'єднанні;

- опорні деталі - підкладки, косинці з різними пазами, призначені для встановлення та з'єднання технологічних баз;

- напрямні деталі (рис. 297,б), призначені для точного напрямку інструменту, кондукторні втулки тощо;

- притискні деталі, що мають різні конструктивні форми (прихвати);

- кріпильні деталі: болти, гайки, гвинти, шайби, шпильки тощо - для з'єднання деталей (рис. 297,в); нормалізовані деталі; нормалізовані вузли.

Наявність зазначених деталей дозволяє зібрати до 150 різних пристроїв. Пристосування УСП у зборі показано на рис. 297,р.

Використання універсально-складальних пристосувань дає велику економію часу та матеріальних засобів.