Cualquiera que sea el tipo de base que elija, el siguiente paso será la selección del concreto para verterlo. Dependiendo del porcentaje de componentes que componen cualquier mezcla de hormigón, se han desarrollado varios grados de hormigón. Cada uno de ellos difiere en sus características y, por lo tanto, está destinado a diferentes condiciones. El concreto puede diferir en la resistencia a las heladas, la movilidad y la resistencia al agua, así como el valor máximo de la carga que puede soportar la base. Si ya tiene un proyecto, el grado de concreto requerido se indica necesariamente allí. Es hora de alquilar una bomba de hormigón para el transporte horizontal o vertical de materiales de construcción, afortunadamente, las modernas bombas de hormigón compactas le permiten realizar ambos tipos de movimiento.

Uno de los más versátiles y extendidos. materiales de construcción- concreto. Tiene el indicador principal de su calidad: clase o marca. Su correspondencia con una u otra marca determina el alcance.

Esquema de superposición sobre vigas de acero.

Además de la marca, también se caracteriza por la resistencia a las heladas, la resistencia al agua, la fuerza, la movilidad y el endurecimiento.

La corrección de la elección del hormigón para ciertas obras de construcción está influenciada por su marca.

Los componentes principales de la mezcla:

- cemento;

- arena;

- grava;

- agua.

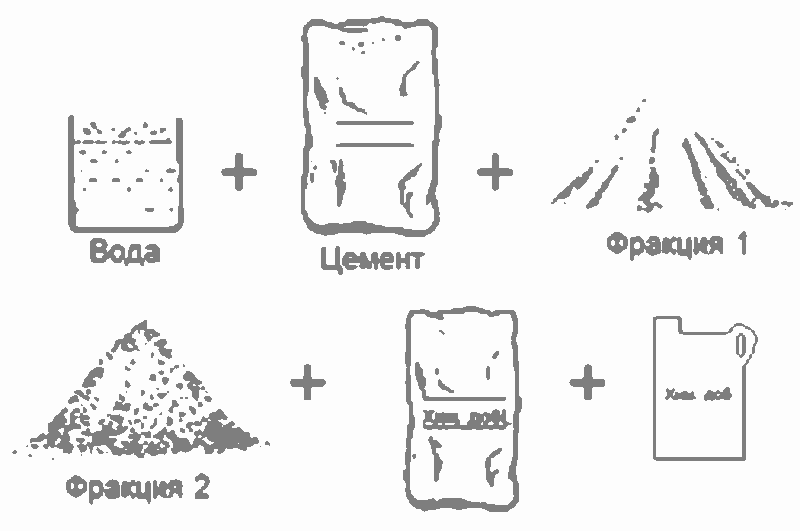

Esquema de preparación de la mezcla de hormigón.

El hormigón se fabrica en una hormigonera, su calidad en este caso es mucho mayor que con la preparación manual.

El cemento es el componente principal, su consumo depende de la marca futura de la mezcla preparada.

La arena se usa arena de río purificada de arcilla y otras impurezas. La arcilla, una vez en el concreto, lo vuelve grasoso e inadecuado para trabajos de construcción.

Piedra triturada en la preparación de la mezcla utilizando fracciones de 10-20 mm. La piedra triturada se utiliza limpia, sin escombros ni tamices. El agua agregada al concreto también debe estar limpia, libre de aceite, pinturas y otros aditivos que puedan causar la separación de la solución.

La mezcla terminada se obtiene mezclando cuatro componentes en la siguiente proporción: cemento - 1 parte, piedra triturada - 4 partes, arena - 2 partes, agua - ½ parte. Esta relación de peso es algo aproximada. Está influenciado por la marca de cemento y hormigón, las características de la piedra triturada y la arena, el uso de plastificantes.

El consumo de cemento por 1 m³ de mezcla de hormigón depende directamente de la marca. Según él, se determina el consumo de cemento.

Preparación de la solución

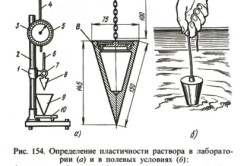

Esquema para determinar la plasticidad de una solución concreta.

El hormigón se fabrica de acuerdo con el siguiente esquema:

- parte del agua se vierte en la hormigonera encendida y se vierte cemento;

- la mezcla se agita hasta obtener un puré;

- la arena se vierte gradualmente en el hablante resultante;

- la mezcla está bien mezclada;

- cuando la mezcla se ha convertido en una solución, el resto de la piedra triturada y el agua se agregan a la hormigonera;

- la mezcla se agita hasta homogeneidad.

La cantidad de agua debe calcularse correctamente, ya que su exceso y falta en la solución empeora la calidad de la mezcla y la calidad de la instalación. Los constructores calcularon que en la fabricación de la mezcla el agua debe ser el 50% del peso del cemento.

Características básicas, proporciones y alcance del hormigón.

Las proporciones de la marca de hormigón significan: cemento, arena, piedra triturada.

M100 clase B7.5 (1:5.8:8.1) - utilizado para trabajo de preparatoria para fabricación losas monolíticas y cimentación, en la construcción de carreteras.

M150 clase B12.5 (1: 4.5: 6.6) - utilizado para la preparación antes de verter una base monolítica. Se utilizan para soleras y cimientos en edificios pequeños, para hormigonar caminos de jardín, en la construcción de carreteras.

M200 clase B15 (1: 3.5: 5.6) - utilizado para la fabricación de soleras, cimientos, áreas ciegas, caminos. A partir de él, se hacen cimientos de cinta, losa, rejilla de pilotes, escaleras, muros de contención, losas para la construcción de carreteras.

M250 clase B20 (1:2.6:4.5) - utilizado para la fabricación de cimientos monolíticos, áreas ciegas, plataformas, caminos, cercas, escaleras, muros de contención, losas de piso descargadas.

M300 clase B22.5 (1:2.4:4.3): se utiliza para hacer cimientos monolíticos, losas de piso, áreas ciegas, caminos, cercas, escaleras, muros de contención y muros monolíticos de edificios de gran altura.

M350 clase B25 (1:2:4) - uno de los principales hormigones, que se utiliza para la fabricación de tiras, losas, cimientos de rejilla de pilotes y estructuras de hormigón armado de rejilla de pilotes, losas de piso, columnas, vigas, travesaños, monolíticos Muros, piscinas, aeródromos, losas de carreteras PAG y otras estructuras de hormigón armado diseñadas para uso bajo cargas extremas.

M400 clase B30 (1: 1.6: 3.2): utilizado para la construcción de estructuras de puentes, estructuras hidráulicas, bóvedas de bancos, estructuras de hormigón armado y productos de hormigón armado de mayor resistencia, no se utiliza en la construcción privada.

M450 clase B35 (1:1.4:2.9) - utilizado en la construcción de subterráneos, represas, represas, estructuras de puentes, estructuras especiales de hormigón armado, bóvedas de bancos. Prácticamente no tiene aplicación en la construcción privada.

Hormigonado de suelos de hormigón armado

Un piso es una estructura que divide un edificio en pisos en una habitación. Es la base de la estabilidad del edificio y proporciona aislamiento térmico y acústico del local.

para hormigonar piso de concreto reforzado preparar concreto, que incluye:

- marca de cemento M400 - 1 parte;

- arena - 2 partes;

- piedra triturada de hasta 20 mm de tamaño - 4 partes;

- agua - la cantidad necesaria para obtener una consistencia de trabajo.

Esquema de rellenos para mezcla de concreto.

Para la losa del piso, se hace un encofrado con un marco. El hormigón se vierte en el encofrado y se apisona con un vibrador profundo. El mayor efecto se logra si el radio de vibración es 5 veces mayor que el radio del vibrador.

La losa del piso se vierte sin interrupción, el vertido comienza desde la esquina y termina en la esquina opuesta. El espesor de las losas del piso es de 8-12 cm.

El encofrado se retira de las losas después de 2-3 semanas, momento en el que gana hasta el 80% de su resistencia. Desde el secado rápido, el concreto se cubre con medios húmedos: película, aserrín, arpillera. En los primeros 7 días, se realizan humectaciones periódicas.

La losa está lista para usar 28 días después de verter la mezcla en el encofrado. Durante este tiempo, el concreto está ganando grado de resistencia. Dado que los tableros sólidos tienen gran peso y no muy convenientes en el trabajo, se han desarrollado losas de piso huecas redondas, que son mucho más ligeras que las losas macizas y tienen mejores propiedades de aislamiento térmico y acústico. Los huecos en las losas se realizan con tubos de polietileno con un diámetro de 6-7 cm.

En la construcción individual se utilizan dos tipos de forjados: forjados prefabricados y monolito.

El techo prefabricado se distingue por la velocidad de instalación, confiabilidad, buena calidad, precio, se fabrica en fábrica de estructuras de hormigón armado. Para la instalación de un piso prefabricado, realice muros de carga sobre el que descansan las placas.

En aquellos lugares donde no es posible colocar losas prefabricadas, se realizan secciones monolíticas. Para ello se sustituye el encofrado desde abajo, se coloca armadura y se vierte hormigón (grado M200 clase B15). En este caso, el apoyo se realiza en el techo y el refuerzo se dobla sobre la losa.

solera

La versatilidad del concreto se expresa en su uso en la construcción de una casa para paredes, techos, pisos.

Para hacer un piso de concreto, primero se nivela la superficie. Se elimina la cantidad requerida de tierra y la superficie limpia se compacta con piedra triturada y grava. Sobre los escombros compactados se coloca material aislante y se vierte la mezcla. El espesor de la solera debe ser de al menos 5 cm En habitaciones con cargas adicionales, el piso debe reforzarse con una malla.

El relleno comienza con la esquina lejana de modo que el nivel del piso sea ligeramente más alto que el nivel de los rieles, que previamente dividen la habitación en tiras. El relleno suave proporciona una cobertura de alta calidad. La superficie se nivela con la regla, se retiran los listones a medida que se rellenan con hormigón, los pozos se rellenan con mortero. Una vez que haya terminado de verter la regla, cúbrala con una película y humedézcala periódicamente.

Uno de los materiales de construcción más versátiles y comunes es el hormigón. Tiene el indicador principal de su calidad: clase o marca. Su correspondencia con una u otra marca determina el alcance.

Esquema de superposición sobre vigas de acero.

Además de la marca, también se caracteriza por la resistencia a las heladas, la resistencia al agua, la fuerza, la movilidad y el endurecimiento.

La corrección de la elección del hormigón para ciertas obras de construcción está influenciada por su marca.

Composición de la mezcla

Los componentes principales de la mezcla:

- cemento;

- arena;

- grava;

- agua.

Esquema de preparación de la mezcla de hormigón.

El hormigón se fabrica en una hormigonera, su calidad en este caso es mucho mayor que con la preparación manual.

El cemento es el componente principal, su consumo depende de la marca futura de la mezcla preparada.

La arena se usa arena de río purificada de arcilla y otras impurezas. La arcilla, una vez en el concreto, lo vuelve grasoso e inadecuado para trabajos de construcción.

Piedra triturada en la preparación de la mezcla utilizando fracciones de 10-20 mm. La piedra triturada se utiliza limpia, sin escombros ni tamices. El agua agregada al concreto también debe estar limpia, libre de aceite, pinturas y otros aditivos que puedan causar la separación de la solución.

La mezcla terminada se obtiene mezclando cuatro componentes en la siguiente proporción: cemento - 1 parte, piedra triturada - 4 partes, arena - 2 partes, agua - ½ parte. Esta relación de peso es algo aproximada. Está influenciado por la marca de cemento y hormigón, las características de la piedra triturada y la arena, el uso de plastificantes.

M150 clase B12.5 (1: 4.5: 6.6) - utilizado para la preparación antes de verter una base monolítica. Se utilizan para soleras y cimientos en edificios pequeños, durante la construcción de carreteras.

M200 clase B15 (1: 3.5: 5.6) - utilizado para la fabricación de soleras, cimientos, áreas ciegas, caminos. A partir de él, se hacen cimientos de cinta, losa, rejilla de pilotes, escaleras, muros de contención, losas para la construcción de carreteras.

M250 clase B20 (1:2.6:4.5) - utilizado para la fabricación de cimientos monolíticos, áreas ciegas, plataformas, caminos, cercas, escaleras, muros de contención, losas de piso descargadas.

M300 clase B22.5 (1:2.4:4.3): se utiliza para hacer cimientos monolíticos, losas de piso, áreas ciegas, caminos, cercas, escaleras, muros de contención y muros monolíticos de edificios de gran altura.

M350 clase B25 (1:2:4) - uno de los principales hormigones, que se utiliza para la fabricación de tiras, losas, cimientos de rejilla de pilotes y estructuras de hormigón armado de rejilla de pilotes, losas de piso, columnas, vigas, travesaños, monolíticos Muros, piscinas, aeródromos, losas de carreteras PAG y otras estructuras de hormigón armado diseñadas para uso bajo cargas extremas.

M400 clase B30 (1: 1.6: 3.2): utilizado para la construcción de estructuras de puentes, estructuras hidráulicas, bóvedas de bancos, estructuras de hormigón armado y productos de hormigón armado de mayor resistencia, no se utiliza en la construcción privada.

M450 clase B35 (1:1.4:2.9) - utilizado en la construcción de subterráneos, represas, represas, estructuras de puentes, estructuras especiales de hormigón armado, bóvedas de bancos. Prácticamente no tiene aplicación en la construcción privada.

Hormigonado de suelos de hormigón armado

Un piso es una estructura que divide un edificio en pisos en una habitación. Es la base de la estabilidad del edificio y proporciona aislamiento térmico y acústico del local.

Para hormigonar pisos de hormigón armado, se prepara hormigón, que incluye:

- marca de cemento M400 - 1 parte;

- arena - 2 partes;

- piedra triturada de hasta 20 mm de tamaño - 4 partes;

- agua - la cantidad necesaria para obtener una consistencia de trabajo.

Esquema de rellenos para mezcla de concreto.

Para la losa del piso, se hace un encofrado con un marco. El hormigón se vierte en el encofrado y se apisona con un vibrador profundo. El mayor efecto se logra si el radio de vibración es 5 veces mayor que el radio del vibrador.

La losa del piso se vierte sin interrupción, el vertido comienza desde la esquina y termina en la esquina opuesta. El espesor de las losas del piso es de 8-12 cm.

El encofrado se retira de las losas después de 2-3 semanas, momento en el que gana hasta el 80% de su resistencia. Desde el secado rápido, el concreto se cubre con medios húmedos: película, aserrín, arpillera. En los primeros 7 días, se realizan humectaciones periódicas.

La losa está lista para usar 28 días después de verter la mezcla en el encofrado. Durante este tiempo, el concreto está ganando grado de resistencia. Dado que las losas macizas son pesadas y no muy cómodas de usar, se han desarrollado losas de suelo huecas redondas, que son mucho más ligeras que las losas macizas y tienen mejores propiedades de aislamiento térmico y acústico. Los huecos en las losas se realizan con tubos de polietileno con un diámetro de 6-7 cm.

En la construcción individual se utilizan dos tipos de forjados: forjados prefabricados y monolito.

El techo prefabricado se distingue por la velocidad de instalación, confiabilidad, buena calidad, precio y se fabrica en la fábrica de estructuras de hormigón armado. Bajo la instalación de un piso prefabricado, se realizan muros de carga, sobre los cuales descansan las losas.

La fiabilidad de los cimientos de cualquier estructura es la clave de su durabilidad. En la construcción se utilizan diferentes marcas de hormigón, pero cuando se trata de los cimientos de un edificio residencial, solo se deben utilizar los más pesados. Este principio es un axioma entre los constructores. Para determinar qué concreto elegir para la base en una situación particular, vale la pena considerar las características de cada marca.

A qué prestar atención

Una base sólida es la clave para la estabilidad de toda la estructura. Incluso en la etapa de elección de materiales, es necesario tener en cuenta todo tipo de características. Descuidar incluso uno de ellos puede provocar daños graves en la base. Cualquier fabricante indica todas las características de la mezcla en el envase.

Fortaleza

La marca de hormigón se designa con la letra "M". El número que viene después indica la resistencia a la compresión promedio. Se expresa en kg/cm². Se ensaya la resistencia del hormigón comprimiendo cubos de 15 cm de arista, los ensayos se realizan a los 28 días de su fabricación. Seque tales muestras a una temperatura de 20 grados. Es importante saber exactamente la marca de hormigón. Esto le permitirá comprar exactamente el producto que garantizará la alta resistencia de la futura base.

La clase de resistencia se indica con la letra "B", después de ella se coloca un valor numérico que determina la resistencia garantizada en MPa. Si cuesta el 95%, se garantiza que 95 de cada 100 muestras pasarán la prueba de resistencia a la compresión (corresponderán a la marca especificada). La clase de hormigón se indica en los documentos reglamentarios modernos.

Podrás averiguar qué marca de hormigón elegir para los cimientos de tu casa, según las características de cada uno de ellos.

Grados de hormigón

¿Qué marca de hormigón es óptima para la construcción de edificios residenciales? La idoneidad de un producto en particular depende de los parámetros de diseño. Cada marca de hormigón tiene sus propias características. Dependiendo de las cargas futuras y las condiciones de construcción previstas, se utilizan los siguientes grados de hormigón:

- M-100. Lo uso para trabajos preparatorios, durante la creación de la base antes de verter un monolítico. bloque Fundacion. Dicho hormigón ha encontrado aplicación en la instalación de bordillos, plataformas de hormigón y en la construcción de carreteras.

- M-150. La marca es popular cuando se vierte la base de habitaciones pequeñas. Además, el concreto M-150 se usa a menudo para enrasar y verter caminos de jardín.

- M-200. La fabricación de los cimientos es la tarea principal que se resuelve al usar dicho concreto. También hacen cimientos de pilotes y losas de hormigón.

- M-250. Se utiliza para la construcción de cimientos monolíticos. Una marca popular de hormigón para verter los cimientos de casas medianas.

- M-300. Usan una marca de concreto para la construcción de cercas, una base monolítica, tramos de escaleras y paredes. Es la marca más buscada.

- M-350. Dicho hormigón se utiliza para losas de piso, creando piscinas, travesaños, columnas. La marca se ha convertido en la principal en la producción de losas y estructuras para aeródromos de hormigón armado, que están diseñadas para cargas extremas.

- M-400. Esta marca de hormigón se utiliza para la cimentación de edificios de gran altura, para estructuras de puentes, para la construcción de bóvedas y columnas de bancos. Dichos productos no son adecuados para su uso en el sector privado.

- M-450. El hormigón se utiliza para estructuras que están sujetas a mayores requisitos. La marca se usa en la construcción muy raramente, lo que se explica por los requisitos exigentes para las condiciones de almacenamiento y operación.

- M-500. Se utiliza para la construcción de puentes, túneles de metro. Además, dicho hormigón ha encontrado aplicación en la construcción de presas y cámaras acorazadas de bancos.

El concreto se elige no solo por marca, sino también por características tales como resistencia a las heladas, protección contra la humedad, movilidad del mortero, etc. Es posible averiguar qué tan adecuado es el concreto para la construcción de una estructura en particular, solo si se tienen en cuenta estos indicadores. cuenta.

resistencia a las heladas

Para construir adecuadamente los cimientos de hormigón para una casa, vale la pena determinar la resistencia a las heladas de los cimientos futuros. Este indicador es uno de los principales al diseñar un edificio futuro. El grado de resistencia a las heladas a elegir depende del clima de la zona elegida. La resistencia a las heladas significa la capacidad de soportar un cierto número de ciclos de congelación/descongelación. Designe la resistencia a las heladas con la letra "F". El número que le sigue significa el número mínimo de ciclos La resistencia media a las heladas es F50. Esto significa que dicho hormigón durará al menos 50 años.

Características del suelo

Los suelos rocosos y arenosos se consideran los más favorables para la construcción. Su estructura uniforme proporciona la misma carga en todos los puntos de la cimentación. Cuando se construyen casas compactas sobre arenisca y rocas, se usa concreto de grado 150-250, con grandes áreas del edificio 300-400.

Los suelos plásticos y arcillosos con alto contenido de agua son problemáticos para trabajar. Con diferencias de temperatura, dicho suelo se hincha de manera desigual. Para la construcción en tales condiciones, se recomiendan grados de 350 y superiores. Para determinar qué tipo de hormigón se necesita para la cimentación. casa de madera, vale la pena considerar la protección contra la humedad del futuro producto.

Impermeable

Antes de trabajar en edificios con sótano, es necesario tener en cuenta la ubicación de los horizontes de agua. El concreto para tal habitación debe tener una alta resistencia a la humedad. Este indicador tiene la letra "W". La resistencia al agua puede tener una fuerza de 2 a 8, cuanto mayor sea el número, mejor será el rendimiento. Los grados de hormigón W7-8 tienen los mejores vagazashchishchennost, cuestan más.

Características climáticas

El indicador más importante es la resistencia a las heladas. Muestra el número de ciclos de hielo-deshielo tras los cuales el hormigón conserva todas sus prestaciones. La resistencia a las heladas tiene la letra "F", el valor mínimo es 50, el máximo es 500. Para un clima templado ruso, se recomienda hormigón de F75. La elección del material con las tasas más bajas provocará el agrietamiento de la pared del sótano y el sótano. Dicho daño puede aparecer después del primer ciclo de congelación-descongelación.

Solución de movilidad

Esta característica indica la movilidad y el grado de densidad de la solución. El indicador tiene la designación de letra "P", independientemente del fabricante. Cuando se trabaja manualmente, una solución con movilidad P2-3 es adecuada. Se utiliza una solución con una movilidad de 4 en presencia de una bomba de alimentación. A menudo, para mejorar la fluidez, se agrega agua a la solución, lo cual está estrictamente prohibido. Esta técnica facilita el trabajo, pero cambia la composición inicial de la mezcla y empeora sus características cualitativas. Es posible determinar cuánto concreto se necesita para construir los cimientos por el área de la futura casa.

marca y clase

Los términos "marca" y "clase" a menudo se confunden durante el trabajo. En resumen, “marca” es una característica generalizada y “clase” es el indicador más preciso. Pero, independientemente de la designación de la letra, la resistencia del concreto está determinada por el número.

Cemento

En el proceso de hormigonado, se utilizan los siguientes tipos de cemento Portland:

- Cemento portland puzolánico- comienza a endurecerse después de 1-3 horas, finalmente endurece después de 8-12 horas.

- Cemento Portland de escoria- el fraguado de la mezcla comienza después de 1-5 horas (dependiendo de la composición y condiciones ambientales). Se endurece completamente en 8-12 horas.

- Cemento Portland: comienza a endurecerse después de 1-2 horas, finalmente se endurece después de 5-10 horas.

- cemento aluminoso- el comienzo del fraguado en una hora, después de al menos 8 horas se congela por completo.

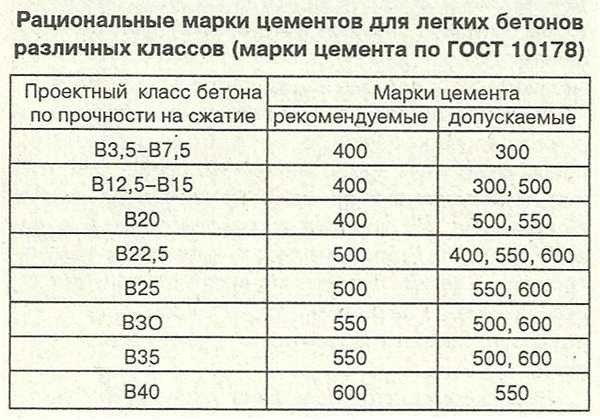

La tabla muestra los grados de cemento utilizados para hormigón ligero.

Marcadores de posición

Los agregados son un indicador importante de la calidad del concreto. Para crear una solución de alta calidad, no basta con observar estrictamente las proporciones, también es importante tener en cuenta la humedad y la granularidad de los componentes.

Arena

La arena se clasifica según el tamaño de los granos de arena:

- delgado - menos de 1,2 mm;

- muy pequeño - 1,1-1,5 mm;

- pequeño - 1,5-1,9 mm;

- medio - 2-2,4 mm;

- grande - 2,5-3,5 mm.

En la mayoría de los casos, se usa arena gruesa y mediana para el relleno. Es muy importante que no tenga impurezas extrañas (cal, pedazos de tierra, piedra triturada o residuos vegetales). Al extraer arena usted mismo, es necesario limpiarla antes de agregarla a la solución.

El contenido de limo y polvo en la arena no debe exceder el 5%. Para verificar este indicador, se vierten 200 cm³ de arena en un recipiente transparente y se llena con agua. Después de un minuto, se reemplaza el líquido y se agita la mezcla. El proceso se repite hasta que el agua del recipiente se vuelve clara. La arena es adecuada para usar si, después de tales procedimientos, su volumen es de 185-190 cm³.

Es importante tener en cuenta la humedad al trabajar. La composición de todos los componentes en la solución está normalizada para sustancias secas. Sin embargo, la arena suelta tiene un contenido de humedad mínimo del 1%, una sustancia extraída de forma independiente tiene indicadores del 5 al 10%, esto se tiene en cuenta al calcular la cantidad de agua requerida.

grava y piedra triturada

La piedra triturada se extrae triturando, por lo que tiene una clasificación clara. Dependiendo del tamaño de las piedras, se distinguen los siguientes tipos:

- especialmente pequeño - 0,3-1 cm;

- pequeño - 1-1,2 cm;

- medio - 2-4 cm;

- grande - 4-8 cm.

Al preparar la solución, se utilizan varios tipos de piedra triturada, lo que garantiza un llenado uniforme de la mezcla. La cantidad de grava fina debe ser al menos 1/3 del volumen total de la mezcla. El volumen de grava gruesa no debe exceder 1/3 de la parte más pequeña de la estructura. Para cimentaciones, este valor es la distancia entre las armaduras.

La grava tiene las mismas dimensiones y tipos que la piedra triturada. Al usarlo, se agrega un 5% más de agua a la solución.

Agua

Se prohíbe el uso de agua técnica cuando se trabaje con cemento. El agua para mezclar la solución y el posterior riego debe ser potable. Cuando se trabaja con cemento aluminoso y portland es posible utilizar agua de mar. Es posible determinar la cantidad requerida de agua solo en el proceso de preparación de la solución.

Resultados

Es posible determinar qué concreto elegir para construir una casa de muchas maneras: resistencia, resistencia a las heladas, protección contra la humedad, movilidad. Todos ellos se enumeran en el embalaje del producto. Características generales concreto son su grado y grado. Para elegir un tipo específico de producto, vale la pena correlacionar sus indicadores con el tipo de construcción futura y las tareas que se le asignan.