Proizvodnja limova od šperploče zasniva se na preradi prirodnog drveta različitih vrsta, četinara i lišćara. Uglavnom dostupna za prodaju i pristupačna po svojoj cijeni, ovo je šperploča od bora, smreke, jele i tako dalje.

Od čega se pravi šperploča?

Najvrjednija je šperploča od breze. Zbog činjenice da je ova vrsta drveta najmanja u poređenju sa istom smrekom, čvorovi. Manje gust sastav drveta, što uvelike olakšava proces proizvodnje. Takođe, ali prilično retko, fabrika šperploče može koristiti bukovo ili hrastovo drvo kao sirovinu.

Ali zbog fizičke strukture drvenih vlakana ovih vrsta, koju karakterizira visok stupanj viskoznosti i poteškoća povezanih s popravkom nedostataka na šperploči, koji se neizbježno javljaju u procesu proizvodnje, takvi proizvodi nisu popularni. kako kod proizvođača tako i kod potrošača ove vrste građevinskog materijala.

Struktura šperploče podsjeća na lisnatu tortu i sastoji se od zalijepljenih u slojevima, kriški od čvrstog trupca ploča - furnira. Ljepila su ljepila napravljena na kemijskoj (sintetičkoj) ili prirodnoj osnovi svojih komponenti. Što, s izuzetkom spojeva koji sadrže fenole i formaldehide (koriste se za lijepljenje tehničke šperploče), listovi iverice pogodan i siguran kada se koristi u zatvorenim, stambenim područjima.

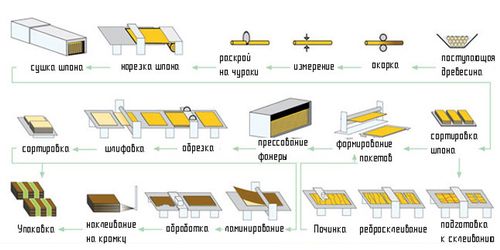

Oprema linije za proizvodnju šperploče

Glavna oprema za proizvodnju šperploče, koju koriste preduzeća različitih količina gotovih proizvoda, uključuje:

- Mašina za kalibraciju - poravnava stablo prema njegovom prečniku i potrebnim dimenzijama pre početka njegove naknadne obrade;

- Mašina za ljuštenje - reže furnir trakom sa radnog komada (klade) tokom njegove rotacije;

- Mašina za sečenje - deli traku furnira u posebne listove prema navedenim dimenzijama;

- Mašine za popravku i lepljenje furnira. Zamjenjuju područja s otkrivenim industrijskim i prirodnim oštećenjima (gubitak čvorova, itd.) i lijepe pojedinačne ploče furnira u jedan list šperploče;

- Oprema za nanošenje ljepila;

- Oprema za prešanje;

- Komora za sušenje;

- Mašine za obrezivanje rubova koriste se za obrezivanje šperploče prema prodajnim formatima i obradu ruba rebara nakon obrezivanja.

Faze proizvodnje i tehnološki proces proizvodnje šperploče

Uz manje nadogradnje opreme i ljepljivih komponenti, sam proces proizvodnje i redoslijed operacija za dobivanje šperploče kao gotovog proizvoda nije se mnogo promijenio od 19. stoljeća, kada je razvijen.

Faze koje prethode prijemu gotovih proizvoda:

- Evidentiranje (originalni zapisnik potrebnih parametara);

- Predtretman - uklanjanje kore, izraslina i čvorova, davanje trupcu zaobljenog oblika i parenje drveta u vruća voda za smanjenje unutrašnjeg naprezanja cijevi;

- Ljuštenje furnira - dobijanje tanke (od 0,5 do 3 milimetra) i dugačke trake;

- Obrada rubova, popravak i sušenje furnira;

- Višeslojna kompozicija furnira sa nanošenjem ljepila na ravninu obratka. Listovi se polažu na takav način da su vlakna svakog sljedećeg lista nakon prvog sloja okomita na njega;

- Proces obrade presovanjem, sušenje u komorama i završna obrada šperploča - ivica.

Proizvodnju laminirane šperploče fsf možete detaljnije pogledati na videu:

Tehnološke karakteristike i vrste ploča od šperploče

Tehnologija proizvodnje šperploče nudi nekoliko vrsta i razreda gotovih proizvoda, koji se razlikuju po vrsti obrade, otpornosti na vlagu i razredima. Što se tiče vodoodbojnosti, to su:

- FK - šperploča, niske otpornosti na vlagu i preporučena za upotrebu u unutrašnjoj gradnji i dekoraciji;

- PSF - šperploča u kojoj su spojevi na bazi fenola i formaldehida korišteni za lijepljenje furnira. Posjeduje najbolje pokazatelje otpornosti na vlagu u poređenju sa FC i može se koristiti tokom vanjskih radova. Ali zbog svojih hemijskih komponenti u sastavu ljepila, nije namijenjen za prostorije u kojima je stalno prisutna osoba.

- FB - specijalizirana šperploča za klimu i prostorije s vrlo visokim sadržajem vlage (tropska klima, bazeni, kupke itd.);

- FOF - list šperploče laminiran na 1 ili 2 strane posebnim papirom ili filmom.

Kvalitet površine:

- polirana sa 1 strane (w1).

- sa 2 strane (w2).

- šperploča sa nebrušenim površinama (nsh).

Uskoro će se na našoj web stranici pojaviti cijeli ciklus materijala posvećen isključivo proizvodnji šperploče. U ovom članku ćemo samo ukratko opisati ovu proizvodnju.

Cijeli proces proizvodnje može se podijeliti u nekoliko faza:

- priprema grebena;

- ljuštenje furnira;

- formiranje listova;

- lijepljenje šperploče;

- dodatna obrada šperploče.

Priprema grebena

Furnir koji se koristi za proizvodnju šperploče dobija se od prethodno otkočenog i omekšanog churaka - komada trupaca određene dužine. Ovi churaks se beru unaprijed i skladište ili u hrpe na otvorenim površinama ili u poplavljenim vodnim tijelima. Po potrebi se čuraci uklanjaju, s njih se uklanja kora i kuha na pari.

Parenje drva omogućava vam da djelimično omekšate lignin koji je dio njega. Ovo čini drvo mekšim, što olakšava guljenje i ispravljanje furnira. Istovremeno treba kontrolirati stupanj omekšavanja: ako je parenje previše intenzivno ili dugotrajno, drvo će se početi raslojavati na pojedinačna vlakna, što će drastično smanjiti kvalitetu furnira.

Piling furnira

Čuraci se gule na specijalnim mašinama za ljuštenje. Imaju prilično jednostavan uređaj. Čurak je stegnut zupcima koji se rotiraju i daju rotaciju čuraku. Stacionarni nož za ljuštenje se dovodi do drveta pod određenim uglom i odseca tanak sloj furnira sa bloka. Zatim se furnir ispravlja, seče i suši.

Formiranje ploča od šperploče

Rezultirajući listovi furnira se sortiraju. Najbolji listovi furnira koriste se za izradu vanjskih slojeva od šperploče visokog kvaliteta. Unutra se polažu limovi sa greškama u drvetu.

Tipično, šperploča se pravi od neparnog broja listova furnira. Središnji list je položen vlaknom duž duge strane lista šperploče, uz njega - poprijeko, sljedeći - opet uzduž, itd. Postavljanje listova furnira ovim redoslijedom daje materijalu istu mehaničku čvrstoću u svim smjerovima.

U slučaju da je šperploča napravljena od parnog broja listova furnira, kao središte se koriste dva lista položena "uz zrno". Ostalo odgovara potpuno isto kao u prvom slučaju.

Lepljenje šperploče

Šperploča je zalijepljena sintetičkim smolama. Vrsta smole određuje svojstva dobivene šperploče:

- urea-formaldehidne smole - šperploča FK, ima normalnu otpornost na vlagu, ne emituje fenol;

- fenol-formaldehidne smole - FSF šperploča, ima povećanu otpornost na vlagu, emituje fenol;

- melamin-formaldehidne smole - FKM šperploča, ima povećanu otpornost na vlagu, ne emituje fenol;

- bakelitne folije i lakovi - bakelitna šperploča, ima vrlo visoku otpornost na vlagu, oslobađa fenol.

Smole zagrijane do viskoznog stanja nanose se na površinu furnira u tankom sloju. Zatim se furnir ponovo slaže i stavlja u presu. Pod dejstvom visoke temperature i pritiska, smole lepe slojeve furnira u jedinstvenu celinu. Nakon nekog vremena, gotovi listovi šperploče se uklanjaju i hlade.

Dodatna obrada

Dio šperploče se prodaje bez ikakve obrade. Jednostavno se sortira, etiketira, slaže u pakete i šalje u skladište.

Značajan dio proizvedenih proizvoda je podvrgnut mljevenju. Za mlevenje se koriste mašine za mlevenje bubnja. Šperploča je brušena s jedne strane (SH1) i brušena s obje strane (SH2).

Velike količine šperploče marke FSF podvrgnute su laminiranju filmom, koji je papir impregniran fenol-formaldehidnim smolama. Laminirani limovi se koriste u građevinarstvu kao jaka i izdržljiva oplatna ploča.

Ponekad je šperploča prekrivena furnirom od skupljih vrsta drveta ili ukrasnim folijama na bazi melamina. Takva se šperploča koristi za proizvodnju namještaja i predmeta interijera.

Šperploča je neobična listnog materijala, sa svojstvima koja su toliko jedinstvena da se može koristiti i za hobi zanate i za oblaganje brodova. U proizvodnji šperploče, tehnologija koja se koristi za dobijanje materijala posebnih kvaliteta ima svoje specifičnosti. Ali postoji opći slijed operacija koje se ponavljaju u proizvodnji šperploče za bilo koju svrhu.

Od čega se pravi šperploča

Tehnologija proizvodnje šperploče razvijena je tako da se dobije određena struktura, a to je sloj drveta, čiji broj može doseći i do 21, zalijepljen ljepilom. Štoviše, najpopularnije vrste drva koje se koriste za proizvodnju šperploče su bor i breza, koji daju posebna svojstva materijalu. Ljepljive kompozicije za spajanje drvenih slojeva izrađuju se na bazi smola, koje utječu na svojstva šperploče ne manje od drveta.

Tehnologija proizvodnje šperploče

Tehnologija proizvodnje šperploče od brezovog furnira složen je višestepeni proces koji zahtijeva precizno pridržavanje tehnika kako bi se dobio visokokvalitetni limeni materijal.

Glavne faze proizvodnje šperploče:

- Priprema drveta. Debla breze biraju se po veličini. Odnosno, za dobijanje limene šperploče dimenzija 1,2 m x 2,4 m potrebna su debla dužine 5,20 m prečnika od 20 do 40 cm, koja se piluju na klinove od 1,3 m do 2,6 m. Nakon toga se brezove klinove kuvaju u bazen tokom dana. To znači da voda treba da ima temperaturu od oko 40 o C;

Bitan! Ako se vrijeme provedeno u bazenu prekrši u fazi ključanja debla ili je temperatura vode prevruća, tada će kvalitet furnira biti nizak.

- Lajanje i piljenje. Na mašini za skidanje kore sa posebnim noževima uklanja se kora koja se koristi za zagrijavanje mlina za šperploče. Nakon toga, drvo se pregledava detektorom metala kako bi se otkrili ekseri ili žica koji mogu oštetiti opremu;

- Piljenje i guljenje. Trupci se pile, a ljuštenje počinje na posebnim mašinama, odnosno odsiječe se tanka traka furnira. Breza proizvodi vrlo tanak furnir debljine oko 1,5 mm, što je bolje od furnira drugih vrsta drveta. Prilikom ljuštenja vrši se kontrola kvaliteta furnira, a mašine za ljuštenje se prilagođavaju za svaku seriju;

- Rezanje furnira. Furnir se automatskim makazama reže na limove. Da bi se dobila šperploča dimenzija 1,2 m x 2,4 m, furnir se mora rezati na listove dimenzija 1,3 m x 2,6 m.

- Sušenje furnira. U sušari se listovi furnira duvaju zagrijanim zrakom 10 minuta. Za to vrijeme 90% vlage napušta drvo.

- Sortiranje furnira. Prilikom sortiranja otkrivaju se oštećeni listovi, na primjer, pukotine, otpali čvorovi. Osim toga, nedovoljno osušeni furnir se odbija, koji se šalje na ponovno sušenje.

Bilješka! Kvalitet sortiranja u velikoj mjeri ovisi o opremi koja se koristi u mlinu. Najveći broj nedostataka se otkriva tamo gdje postoji automatizirana oprema koja skenira površinu furnira.

- Valjanje i lijepljenje furnira. U ovoj fazi se stvara struktura od šperploče, čija se čvrstoća postiže činjenicom da se furnir presavija tako da je smjer vlakana jednog lista furnira okomit na smjer vlakana u susjednim slojevima. Nakon što se odredi redoslijed slojeva, furnir se stavlja u paket za slaganje, a listovi se izmjenjuju tako da se suhi furnir izmjenjuje sa listovima furnira koji su prošli valjanje, pri čemu se nanosi ljepilo s obje strane;

- Izvodi se hladno prešanje u trajanju od 10 minuta kako bi se dobio paket furnira koji je pogodan za transport;

- Vruće prešanje se vrši na temperaturi od 130°C na specijalnoj presi.

Video će vam reći više o tehnologiji proizvodnje šperploče:

Radnja pokazuje da je visokokvalitetna šperploča rezultat složenog procesa koji se ne može ponoviti u zanatskim uvjetima bez posebne opreme.

Šperploča je slojeviti materijal koji se sastoji od listova oljuštenog furnira zalijepljenih zajedno, često u kombinaciji s drugim materijalima. U limu od šperploče razlikuju se vanjski (prednji i stražnji) i unutrašnji slojevi furnira koji se razlikuju po kvaliteti, a ponekad i po vrstama drveta. Klasifikacija šperploče temelji se na nizu dizajnerskih i tehnoloških karakteristika koje određuju operativne kvalitete svake od njegovih vrsta.

Šperploča opće namjene. Šperploča opće namjene izrađuje se od tri ili više slojeva furnira i koristi se u proizvodnji namještaja, ambalaže, građevinarstva i nizu drugih industrija.

Ovisno o vrsti upotrijebljenog ljepila, šperploča se proizvodi u sljedećim razredima: FSF - šperploča sa povećanom vodootpornošću, korištenjem fenol-formaldehidnih ljepila; FK - šperploča srednje vodootpornosti, uz upotrebu urea-formaldehidnih ljepila; FBA - šperploča srednje vodootpornosti, uz upotrebu albumin-kazeinskih ljepila.

Ovisno o kvaliteti furnira njegovih vanjskih slojeva, šperploča se dijeli na pet glavnih razreda; A/AB, AB/B, B/BB, BB/C, C/C. Dozvoljena je proizvodnja šperploče sa sljedećom kombinacijom površinskih slojeva: A/B, A/BB, AB/BB, B/C. Šperploča se proizvodi nepolirana i brušena s jedne ili obje strane. Hrapavost nebrušene šperploče od tvrdog drveta nije veća od 200 mikrona, brušene ne veća od 80 mikrona, a šperploče od mekog drveta nije veća od 300 i 200 mikrona, respektivno.

Šperploča se proizvodi dužine 2440-1220 mm, širine 1525-725 mm i debljine 1,5-18 mm. S dužinom jedne od strana većom od 1800 mm, šperploča se naziva velikim formatom. Šperploča, u kojoj se veća veličina poklapa s uzdužnim smjerom vlakana furnira vanjskih slojeva, naziva se uzdužnom, inače je poprečna.

Građevinska šperploča. Građevinska šperploča se izrađuje od furnira mekog drveta - bora i ariša debljine 2-4,5 mm, kao i kombinovana. Kompozitna šperploča se izrađuje od naizmjeničnih slojeva furnira mekog drveta debljine 2 mm ili više i brezovog furnira debljine 1,5 mm ili više, ili samo od naizmjeničnih slojeva brezovog furnira ovih debljina. Vanjski slojevi šperploče izrađeni su od brezovog furnira debljine 1 mm. Ovaj dizajn pakovanja daje visokokvalitetno vezivanje i površinu od šperploče.

Građevinska šperploča se proizvodi uglavnom na visoko vodootpornim ljepilima marke FSF, kao i marke FK. Vlažnost šperploče marke FSF do 12%. i FK brendova do 10%.

Šperploča se proizvodi brušena i nebrušena. Hrapavost brušene šperploče od mekog drveta je do 200 mikrona, kombinovane - do 70 mikrona, a nebrušene, respektivno, do 300 mikrona i do 200 mikrona.

Građevinska šperploča se proizvodi uglavnom u velikom formatu, dimenzija 2440x1220 mm, iako se planira proizvodnja i sa dimenzijama opće namjene. Građevinska šperploča ima veliku debljinu - od 8 do 19 mm

Četinarska šperploča je namijenjena za izradu okvira, montažnih panela, mobilnih vrsta konstrukcija: za izgradnju drvenih kuća i konstrukcija, u autogradnji. Kombinirana šperploča se koristi u drvenoj stambenoj gradnji kao materijal za oblaganje.

Zahtjevi za ljepila za ljepila. Kvaliteta zalijepljenog materijala uvelike ovisi o kvaliteti ljepila. Budući da je područje primjene ljepljenih materijala vrlo široko, a uvjeti rada raznoliki, pred ljepila se postavljaju različiti operativni, tehnološki i ekonomski zahtjevi. Pogledajmo najvažnije od ovih zahtjeva.

Operativni zahtjevi su sljedeći

1. Ljepilo mora stvoriti jaku ljepljivu vezu, za što mora imati visoku adheziju na materijal koji se lijepi i visoka svojstva kohezije. Pojam "adhezija" (ljepljenje) karakterizira vezu između dva materijala različite prirode dovedena u kontakt, zbog specifičnosti interakcije između molekula ovih supstanci. Adhezija je definirana količinom sile potrebne da se ljepljivi film odvoji od podloge (na primjer, od drveta).

Pojam "kohezija" karakterizira vezivanje čestica unutar datog tijela, odnosno snagu samog očvrslog ljepila. Poželjno je da koheziona čvrstoća ljepila bude veća od čvrstoće materijala koji se lijepi (na primjer, drvo).

2. Nakon stvrdnjavanja, ljepilo mora biti vodootporno, tj. mora zadržati svojstva kada je duže vrijeme izloženo vodi. U međuvremenu, struktura i svojstva ljepila u čvrstoj fazi mogu se promijeniti kao rezultat bubrenja ili ekstrakcije vodom vodotopivih sastojaka ljepila - plastifikatora, stabilizatora, punila, itd. Ali budući da je proces upijanja vode difuzijske prirode, procjenjuje se masom apsorbirane vode, koja se odnosi na površinu uzorka ljepila.

Vodootpornost ljepila ovisi o njegovoj prirodi, strukturi, sastavu, stupnju očvršćavanja, debljini filma itd. Vodootpornost se može povećati toplinskom obradom ljepila ili unošenjem u njega punila po veličini. Visoka vodootpornost ljepila posebno je neophodna u proizvodnji proizvoda na koje može utjecati kapljasta vlaga (u brodogradnji i zrakoplovogradnji, proizvodnji kontejnera, poljoprivrednom inženjerstvu itd.). Otpornost na vodu ljepila i njegova cijena su direktno povezani.

3. Nakon stvrdnjavanja, ljepilo mora biti otporno na vlagu (otporno na vremenske prilike), tj. mora zadržati svojstva tokom dužeg izlaganja vlažnom zraku. Vodena para može uzrokovati bubrenje hidrofilnih materijala kao rezultat adsorpcije, što je često praćeno hidrolitičkim cijepanjem veza u molekulima ljepila. Ovaj proces se obično odvija na povišenim temperaturama.

Otpornost ljepila na vlagu karakterizira apsorpcija vlage, odnosno količina vode (u procentima) koju apsorbira iz zraka određeno vrijeme uz relativnu vlažnost od 95-98% pri t = 20°C. Dugim boravkom u vlažnoj atmosferi, apsorpcija vlage dostiže ravnotežno stanje. Zahtjevi za otpornost na vlagu su posebno visoki ako se ljepilo koristi za materijale koji se koriste u tropima.

Ljepilo mora biti biootporno. Usklađenost s ovim zahtjevom je važna kada se vezani materijal koristi u vlažnom okruženju i na povišenim temperaturama. Stoga je poželjno da u sastavu ljepila budu tvari toksične za mikroorganizme.

Ljepilo nakon prijelaza na čvrstom stanju mora biti otporan na toplotu. Tokom rada zalijepljenog materijala na njega može djelovati zrak visoke temperature, a ako ljepilo omekša, jačina ljepljive veze će se smanjiti.

Nakon stvrdnjavanja, ljepilo mora biti otporno na benzin i ulje, odnosno u kontaktu, na primjer, sa ugljovodonicima, ne smije nabubriti u njima, jer bi to neizbježno utjecalo na njegovu čvrstoću. Otpornost na benzin i ulje zavisi od hemijske strukture lepka, njegove strukture, sastava, stepena očvršćavanja i debljine sloja lepka. Otpornost na benzin i ulje se procjenjuje promjenom mase (u procentima) ili relativnom promjenom bilo kojeg od pokazatelja čvrstoće očvrslog ljepljivog filma kada se drži određeno vrijeme u okruženju koje sadrži gorivo ili ulje.

Ljepilo mora biti elastično. Potreba za takvim zahtjevom može se pojaviti, na primjer, u proizvodnji šperploče, čiji su vanjski slojevi izrađeni od metala. Potonji ima znatno veći temperaturni koeficijent linearnog širenja od drveta. Upotreba ljepila s povećanom elastičnošću smanjit će rizik od savijanja gotovog proizvoda, smanjenja čvrstoće ili loma.

8. Ljepilo mora biti neutralno prema drvetu, tj. ne smije uništavati drvena vlakna i mijenjati boju. Ovo posljednje je posebno neugodno ako postoji opasnost da ljepilo iscuri i izađe na prednje površine materijala koji se lijepi. Boja drveta može da se promeni sa jakom alkalnošću lepka i sadržajem tanina u drvetu.

9. Ljepilo mora osigurati trajnu ljepljivu vezu. U procesu lijepljenja i tijekom rada ljepljivog spoja pod stalnim opterećenjima, u njemu se pojavljuju unutarnji naponi, što, međutim, ne dovodi do njegovog uništenja. Razlog za ovo drugo može biti termička fluktuacija raskida međuatomskih veza, koja nastaje pod utjecajem topline. Osim toga, na trajnost ljepljivih spojeva utječu atmosferski kisik, vlaga, različita zračenja (gama zraci, ultraljubičasti zraci, itd.), kemijski aktivna sredina itd.

Starenje adhezivnih spojeva može biti praćeno isparavanjem otapala, migracijom plastifikatora i različitim procesima difuzije.

10. Nakon stvrdnjavanja, ljepilo ne bi trebalo biti jako tvrdo, inače će prilikom obrade zalijepljenih dijelova imati abrazivni učinak na rezni alat, ubrzavajući njegovo trošenje.

Ekonomski zahtjevi koji proizlaze iz želje da se osigura što niža cijena proizvedenih ljepljenih proizvoda su sljedeći.

1. Sirovine koje se koriste za izradu ljepila moraju biti dostupne.

2. Trošak ljepila koji se troši po jedinici površine zalijepljenog materijala trebao bi biti minimalan.

3. Ljepilo mora imati dovoljno brzu brzinu očvršćavanja, što će poboljšati produktivnost opreme za lijepljenje i samim tim smanjiti troškove lijepljenja.

4. Oprema potrebna za izradu ljepila (smole) treba da bude jednostavna i jeftina.

5. Kapitalni troškovi za organizaciju proizvodnje ljepila trebaju biti minimalni, što će osigurati njihovu brzu isplativost. Ljepila koja bi u potpunosti zadovoljila sve navedene zahtjeve ne postoje i ne treba težiti stvaranju takvih ljepila, jer se to ekonomski ne bi opravdalo.

Svojstva smola i ljepila

Područja upotrebe. Visoki zahtjevi za ljepljivim spojevima, kao i želja u nekim slučajevima da se smanji upotreba prehrambenih sirovina za proizvodnju ljepila, primorali su na širenje upotrebe sintetičkih smola u ove svrhe. Sintetičke smole (polimeri) sastoje se od velikog broja ponavljajućih jedinica molekula, čija molekulska težina može varirati od nekoliko hiljada do nekoliko miliona. Oni su složena mješavina komponenti koje su slične po sastavu, ali se razlikuju po dužini molekularnih lanaca.

Sintetičke smole se dobijaju na osnovu reakcija polimerizacije i polikondenzacije. U prvom slučaju, proces povećanja molekula se odvija uz konstantan hemijski sastav supstance. Istovremeno se povećava molekulska težina, a rezultirajuća tvar poprima nova svojstva koja se razlikuju od svojstava primarnog proizvoda. Reakcija polimerizacije se široko koristi u proizvodnji lakova i plastike.

U drugom slučaju, od dvije ili više tvari male molekularne težine, na svoj način nastaje nova. hemijski sastav makromolekularna supstanca, a proces je praćen oslobađanjem tako jednostavnih proizvoda kao što su voda, klorovodik, amonijak, itd. Dobivena nova supstanca oštro se razlikuje po sastavu od originalnih supstanci. Važno je napomenuti da reakcija polikondenzacije koja se odvija u reaktoru tokom proizvodnje smole nije dovedena do kraja, već se prekida nakon formiranja smolastog produkta. To je neophodno kako bi se isključio prijelaz potonjeg u čvrsto stanje u kojem je neprikladan dalju upotrebu. Reakcija polikondenzacije treba da se završi kada se smola koristi kao ljepilo, odnosno u trenutku formiranja sloja ljepila. Brzina reakcije polikondenzacije, kao i molekulska težina dobijenih proizvoda, manja je nego u reakciji polimerizacije.

Prema hemijskoj aktivnosti, makromolekularna jedinjenja dijele se u dvije grupe - termoplastične i termoreaktivne. Termoplastični polimeri su polimeri koji imaju linearnu strukturu i koji se mogu topiti pri zagrijavanju. Međutim, oni nemaju tačku topljenja, proces se odvija u određenom temperaturnom rasponu. Termoreaktivni polimeri uključuju polimere koji imaju dvo- ili trodimenzionalnu mrežnu strukturu, sposobne da se pretvore u čvrsto stanje kada se zagreju. U ovom slučaju, proces tranzicije je nepovratan. Naknadno zagrijavanje takvog polimera može ga samo uništiti.

Trenutno je poznat veliki broj sintetičkih ljepila. Za lijepljenje drva uglavnom se koriste fenol-formaldehidna i urea-formaldehidna ljepila, koja se koriste u čistom obliku iu obliku različitih modifikacija. Rezorcinol i melamin ljepila se koriste u manjim količinama. Polivinil acetatna disperzija, gumena ljepila, vruća topljiva ljepila također nalaze određenu primjenu.

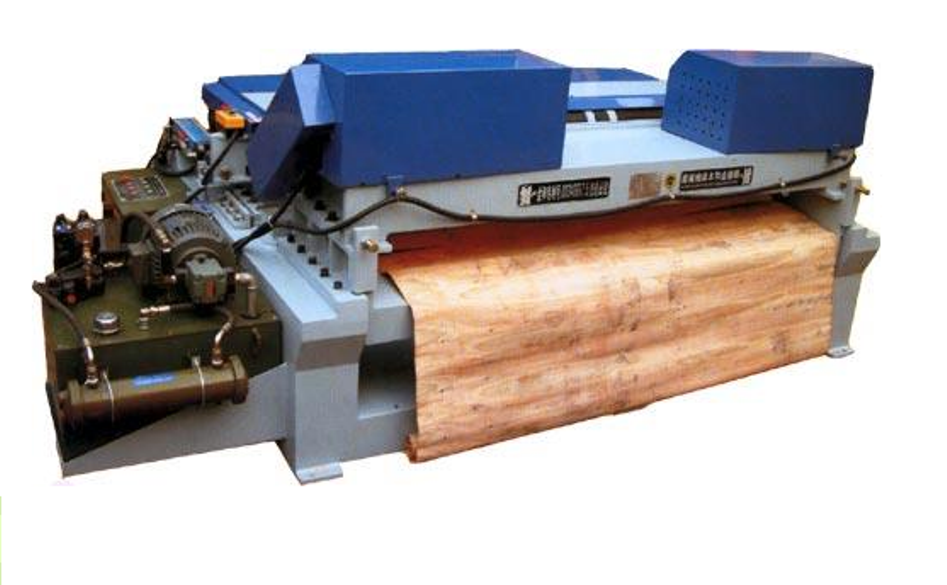

Mašine za piling

Mašine za piling se koriste za dobijanje sirovog oljuštenog furnira. Mašine za piling se dijele u tri grupe: lake, srednje i teške. Kline prečnika do 700 mm i dužine do 800 mm se gule na lakim mašinama, na srednjim mašinama - prečnika do 800 mm, dužine do 2 m, a na teškim mašinama - prečnika do 1000 mm i dužine preko 2 m. U Rusiji se uglavnom koriste srednje mašine za ljuštenje modela LU17 -4, LU17-10, kao i uvozne firme "Raute" (Finska), "Cremona" (Italija) , itd.

Šema mašine za piling: a - podrška za piling; b - opšti pogled

Postolje mašine za ljuštenje LU17-10 je zavareno. Na njega se uz pomoć vijčanog spoja ugrađuju lijevi i desni nosač glave. Uglavci su odljevci od željeza u obliku kutije sa otvorima za montažu sklopova vretena 13. Kinematički elementi stroja smješteni su u čeonim elementima. Na unutrašnjim bočnim površinama glavaka nalaze se prednje 4 i stražnje nagnute 5 vodilice, na koje je ugrađena čeljust 7 mašine sa nožem za ljuštenje. Zglobni prednji klizači 6 čeljusti spojeni su vijcima 3 i konusnim zupčanicima 2 na pogonsko vratilo i elektromotore 14, 12.

Na čeljusti je postavljeno ekscentrično vratilo 8 čiji su ležajevi pričvršćeni na bočna rebra čeljusti. Na osovinu 8 postavljena je traverza 11 (horizontalna greda na vertikalnim stubovima) sa ravnalom za presovanje. Traverza je okretno povezana sa pneumatskim cilindrom 10. Na spojnicama ekscentričnog vratila 8 pričvršćen je zupčanik koji je povezan sa pužom 9 koji pokreće ručka. Stezni uređaj 1 je ugrađen na ram mašine.

Sušare za furnir

Listovi furnira debljine 0,3-3,5 mm imaju veliku površinu, što doprinosi intenzivnom uklanjanju vlage i sprečava da lim zadrži ravan oblik. Za sušenje furnira razvijeni su posebni dizajni sušara, koji se razlikuju po načinu sušenja.

Pritisak daha

Presa implementira kontaktnu metodu sušenja, u kojoj se toplina prenosi na furnir direktnim kontaktom limova sa vrućim metalnim površinama. Presa se razlikuje po malim dimenzijama, malom trošku topline. U njemu možete sušiti tanki furnir. Međutim, presa ne osigurava hlađenje furnira, temperatura raste u radnom području. Za obavljanje tehnoloških operacija utovara i istovara koristi se ručni rad.

Mrežasti sušač. U sušari se toplota konvekcijom prenosi na furnir. Listovi furnira se navlače na mrežu u uzdužnom ili poprečnom smjeru. Moguće je prolazno sušenje. Međutim, sušilicu karakteriziraju velike dimenzije, velika potrošnja pare ili električne energije. Kvalitet sušenja je loš. Tokom sušenja uočavaju se značajne rupture furnira.

Roll sušilica. U sušari se toplina prenosi na furnir kontaktom, zračenjem i konvekcijom. Vazduh se upuhuje ventilatorom kroz vruće grijače i zagrijava i furnir i dovodne valjke. Sušač sa valjcima karakteriše mehanizovano punjenje furnira, visoka produktivnost i visok kvalitet sušenja. Nedostaci su veliki dimenzije sušare i kontaminacija valjaka tokom sušenja furnira mekog drveta.

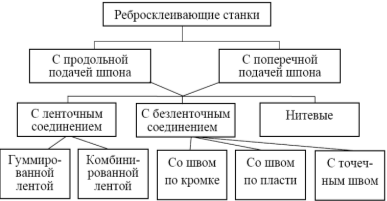

Mašine za lepljenje rebara

Klasifikacija. Mašine za lijepljenje rebara namijenjene su spajanju kriški oljuštenog furnira i formiranju listova pune dužine od njih.

Prema smjeru dovođenja spojenih traka, mašine se dijele u dvije klase: sa uzdužnim i poprečnim dovođenjem traka. Kod mašina prve klase spojene ivice furnira su paralelne sa smerom kretanja, a kod mašina druge klase su okomite.

Klasifikaciona shema ljepila za rebra

Sve do 1960-ih, mašine sa trakom za spajanje furnirskih traka bile su široko korištene u lijepljenju rubova. Trake su bile povezane gumiranom trakom.

Prilikom lijepljenja furnirskih traka u paketu, one se prethodno spajaju ili seku na giljotinskim škarama tipa NG-18 i NG-30. Nisu dozvoljeni razmaci između rubova furnirskih traka, strugotine, rizici, kidanje. Odstupanje od ravnosti ivica ne bi trebalo da prelazi 0,33 mm/m.

Kod rebrastog lijepljenja gumena traka 2 se lijepi na lice spojenih traka 1 uz rub. Gumirana traka pruža visoku čvrstoću vezivanja traka furnira, dovoljnu da osigura da se list ne raspadne prilikom formiranja paketa od šperploče. Međutim, ovaj način povezivanja ima značajan nedostatak. Gumirana traka, koja se nalazi unutar pakovanja, smanjuje čvrstoću šperploče.

Da bi se otklonio ovaj nedostatak, koristi se kombinovana traka koja se priprema sukcesivno impregniranjem papirne trake prvo glavnim ljepilom koji se topi pri zagrijavanju, a zatim ljepilom za kožu. Kombinirana traka se lijepi na furnir na isti način kao i gumirana traka. Prilikom vrućeg presovanja šperploče, glavni ljepilo kombinirane trake se topi i čvrsto ga vezuje za ploče od šperploče.

Za lijepljenje rebara traka domaća industrija proizvodila je mašine RS-6 i RS-7. U njima je gumirana traka odmotana sa rolne, nakvašena vodom u kadi, a zatim zalijepljena na trake koje se spajaju pritiskom valjka i sjeckaju nožem.

Za lijepljenje rubova proizvedene su i mašine modela RS-5 i RS-8 sa vezom bez trake. Nanijeli su liniju ljepila duž ruba spojenih traka furnira. U pripremi za lijepljenje rubova na ovim mašinama, snop furnira je prethodno izrezan na giljotinskoj mašini. Zatim je na tretiranu površinu pakovanja naneseno ljepilo za glutin i osušeno do stanja "neljepljivog". Prilikom rebrastog lijepljenja, dvije trake furnira 1 su dovedene duž vodećih ravnala ispod dovodnih spojnih valjaka 3 i grijača 4 (Sl. 138, b). Ispod grijača se ljepilo otopilo i stvrdnulo, povezujući trake.

Sa pojavom ljepila za topljenje 1960-ih, dizajn mašina za lijepljenje rubova se radikalno promijenio. U grupi mašina sa vezom bez trake pojavile su se mašine koje nanose topi lepak u tačkama (kapljicama) duž šava. VKTIM je razvio opremu, hot melt lepak i način lepljenja u tački: optimalna brzina uvlačenja trake pri lepljenju rebara 16-32 m/min, debljina furnira 0,3-1,5 mm, korak lepka 20-30 mm i prečnik kapi 5-10 mm.

Od 1970-ih godina u domaćoj i stranoj praksi (Kuper) za uzdužno lijepljenje furnira, postale su raširene mašine za spajanje furnirskih traka termoplastičnim navojem. Konac se nanosi na liniju spoja cik-cak.Spoj traka je čvrst, elastičan i osigurava dobro prianjanje rubova furnira.

Termoplastični navoj se dobija od niti od staklenih vlakana, koji je impregniran vrućim topljenim ljepilom i provučen kroz kalibracijski otvor promjera 0,28 ... 0,38 mm. Ljepilo do potrošača dolazi u kolutima.

Mašine za lepljenje traka. Alatne mašine modela RS-9 široko se koriste u preduzećima za proizvodnju namještaja i šperploče u zemlji. Na mašini za ljepljenje rubova, ljepljivi konac sa kotura 1 se dovodi u električni grijač 2 na temperaturi od 500-520°C. U grijaču se ljepilo na niti topi. Vodilica konca 8, vršeći povratne pokrete, polaže konac cik-cak na ploču spojenih traka 5. Valjak 7 pritiska rastopljeni konac na trake 5. Da bi se konac zalijepio za trake furnira, i ne na valjak, valjak se stalno podmazuje sunđerom 6 natopljenim uljem.

Mehanizam za dovod mašine je napravljen u obliku dva nagnuta diska 4, koji se nalaze sa obe strane vodeće linije 3.

Mašina za fiksiranje furnira

Mašina za popravku furnira PSh-2AM je namenjena za mehaničko zaptivanje defektnih mesta u suvim listovima furnira ugradnjom umetaka (zakrpa) na lepak.

Mašina izrezuje neispravna mjesta (čvorove, rupe sa truljenjem itd.), izrezuje zakrpe sa posebne trake za furnir, lijepi rubove zakrpa ljepilom i ubacuje ih u probušenu rupu.

Radna tijela mašine su gornja i donja rezna glava, koje su u interakciji sa gornjim i donjim bregastim vratilima, koje pokreće jedan elektromotor preko remena i zupčanika.

Gornja rezna glava se sastoji od stezaljke 1, bušilice 2 i izbacivača 3. Donja glava je izrađena u obliku bušilice 8. Matrica 6 je pričvršćena na sto 5 mašine. Pri radu se koristi list furnir 4 se postavlja na sto, stavljajući neispravno mesto ispod probijača 2. Pogon se uključuje na glave. Stezaljka 1 fiksira list na matrici 6. Proboj 2 isječe neispravno područje. Izrezana ploča se potiskuje ejektorom 3 prema dolje, a u zazoru između trake furnira 7 i matrice 6 se mlazom zraka izduvava iz radnog područja. Kada se proboj 8 podigne, iz trake kvalitetnog furnira se izrezuje zakrpa, mlaznicom se raspršuje ljepilo na njegove rubove. Zakrpa je podignuta i stegnuta između probijača i izbacivača 3 u listu furnira

Zaštita rada u proizvodnji šperploče

Ljepljeni lamelirani materijali. Tokom proizvodnje ovih materijala veliki broj štetnih i opasnih faktora može uticati na ljudski organizam. Fizički faktori uključuju: povišene temperature opreme i ambijentalnog vazduha, visok nivo buke i vibracija, sadržaj prašine, zagađenost gasom i pokretljivost vazduha, opasan nivo električnog napona i elektromagnetnog zračenja, pokretne mašine i opremu i njihove pokretne delove; hemijski faktori su opšte toksični, iritantni, senzibilizirajući. Razmatrani proizvodni proces je također povezan sa značajnom opasnošću od požara, mogućnošću kontaminacije okruženje- vazduh, tlo i vodena tijela. Implementacijom su obezbeđeni bezbedni i neškodljivi uslovi rada opšti zahtjevi zdravlja i bezbednosti, kao i specifičnih zahteva utvrđenih specifičnostima rada na svakom gradilištu i radnom mestu.Prema opštim zahtevima za bezbedne uslove rada tehnološki proces proizvodnju treba organizovati i odvijati u skladu sa pravilima za rad mašina i opreme koja se koristi, uz poštovanje uslova koji obezbeđuju zaštitu radnika od dejstva navedenih štetnih i opasnih faktora. Sigurnost i sigurnost na radu zagarantovani su automatizacijom i mehanizacijom tehnoloških operacija, postavljanjem ograda i sigurnosnih uređaja na proizvodnoj opremi, plombiranjem opreme, uklanjanjem i odlaganjem proizvodnog otpada, upotrebom bezopasnih i nisko opasnih supstanci, te poštovanjem zaštite od požara. pravila. Pitanje od najveće važnosti je i ispunjavanje uslova za obuku kadrova uključenih u proizvodne procese. Radnici i inženjersko-tehnički radnici moraju redovno da prolaze lekarski pregled, obuku i obuku iz zaštite na radu i zaštite od požara. Osoblje u proizvodnji mora poznavati kako opšte zahtjeve za sigurnost na radu i sigurnost od požara, tako i posebna pravila za bezbjednu radnu praksu na svakom radnom mjestu, kao i postupke u vanrednim situacijama. Proizvodno osoblje mora biti opremljeno odgovarajućim kombinezonima i po potrebi ličnom zaštitnom opremom od štetnih i opasnih faktora. Važan uslov za obezbeđivanje zahteva za bezbednost na radu je sistematsko praćenje njihovog sprovođenja.

Proizvodni objekti i lokacije, kao i uslovi za postavljanje opreme na njima, moraju biti u skladu sa nizom opštih zahtjeva zaštite na radu. Proizvodni prostori i oprema, čiji je rad povezan sa prisustvom štetnih i opasnih faktora, moraju biti raspoređeni u posebne prostorije ili izneti van prostorija. Istovremeno se poduzimaju odgovarajuće mjere kako bi se osigurali bezbedni uslovi rada u ovim prostorima i opremi. Svaki proizvodni pogon mora biti opremljen opremom za dojavu požara i gašenje požara u skladu sa svojom kategorijom za opasnost od eksplozije, eksplozije i požara.

Proizvodne lokacije moraju imati odgovarajući nivo prirodnog i vještačkog osvjetljenja, stanje vazduha. Ovi zahtjevi su ispunjeni ugradnjom prozora, lampiona, svjetiljki, kao i sistema ventilacije i grijanja. Vazduh koji sadrži prašinu i gasove mora se očistiti pre ispuštanja u atmosferu.

Industrijske prostorije i gradilišta moraju se čistiti od prašine i otpada svake smjene, a građevinske konstrukcije moraju se čistiti od prašine najmanje jednom mjesečno. Otvori u prostorijama moraju biti opremljeni uređajima koji isključuju stvaranje propuha i širenje vatre.