Proteger el concreto de la humedad es un procedimiento importante y fácil de implementar. Para ello se fabrican una gran cantidad de materiales impermeabilizantes y de refuerzo con diferentes características y propiedades. Sin embargo, en algunos casos, es imposible arreglárselas solo con la protección de la superficie; se necesita algo más confiable. Esta tarea se maneja mejor con una composición de impregnación de penetración profunda diseñada específicamente para concreto.

Impregnación con más penetración profunda en demanda donde la impermeabilización de la superficie no es confiable o es de corta duración. Por ejemplo, pisos de cemento en en lugares públicos experimentar cargas de desgaste severas. Y si la capa hidrofugante no es lo suficientemente fuerte, colapsará rápidamente y el hormigón quedará sin protección.

Otra área de aplicación para impregnaciones profundas son los tipos muy densos de hormigón de alta resistencia. Los poros dentro de dicho material son tan pequeños que los compuestos viscosos simplemente no pueden penetrar más profundamente. Pero una impregnación de penetración profunda más líquida tiene partículas muy pequeñas, 30-60 nm. Debido a esto, se filtra fácilmente en el espesor del hormigón, fluyendo hacia los poros capilares más pequeños y congelándose en ellos.

Casi todas las impregnaciones impermeabilizantes, que compactan la estructura del hormigón, fortalecen ligeramente toda la estructura. Entonces, si desea mejorar las características de una regla muy gruesa, necesita una solución que penetre lo más profundo posible.

para verticales paredes de concreto No se requiere una impregnación demasiado profunda del agua, ya que el exceso de humedad solo puede fluir hacia los poros superficiales. Para bloquear su camino, bastará una composición filmógena.

Clasificación

1. Antes de comprar impregnación para concreto, debe decidir qué propiedades debe proporcionar a la superficie tratada. Dependiendo de esto, se elige la composición adecuada.

- Endurecimiento.

Impregnación de endurecimiento de penetración profunda para hormigón: parece que podría ser mejor. Pero al elegir una mezcla, vale la pena preguntarse acerca de su principio de funcionamiento; tal vez el fabricante simplemente lanza grandes palabras o intenta justificar el costo inflado. Para que la solución aumente su resistencia después de la penetración y polimerización en los poros del concreto, debe tener propiedades especiales.

Es necesario que la fuerza de la propia impregnación, que ha sufrido la cristalización, sea varias veces mayor que en la base. El volumen total de poros en el mortero de cemento después de que se endurece es de alrededor del 5%. Una cantidad tan insignificante de un aditivo de endurecimiento debería ser un orden de magnitud superior a las características de su "barrio". Para concreto celular liviano o de bajo grado, aún se puede seleccionar una fórmula similar. Pero con marcas pesadas y duraderas, este truco no funciona.

Otra cosa es si cambia la impregnación composición química material de construcción, afectando a aquellos de sus componentes que son responsables de la resistencia. Por lo tanto, cuando se requiere una fórmula de endurecimiento, es necesario tomar una mezcla de penetración profunda que actúe a nivel químico (molecular).

Los fluorosilicatos de penetración profunda como Elacor MB-1 (precio 82 rublos/l), la impregnación de litio más común (C 2 Hard) o el viejo polímero de silicato Ashford Formula que cuesta 645 rublos/kg tienen tales propiedades.

La impregnación química es ideal para trabajos al aire libre: basta con comprarla una vez para que ya no tenga que preocuparse por la protección contra la intemperie. Incluso el alto costo no debe ser intimidante, ya que "funcionará" mientras exista el diseño en sí.

- Impermeabilización.

Una clase bastante útil de materiales que hacen posible que cualquier estructura de hormigón armado sea invulnerable al agua. Dado que esta impregnación penetra profundamente en la superficie del hormigón, el espesor de la membrana aislante creada por ella es bastante grande.

Paralelamente a la hidrofobicidad, también aumenta la resistencia a las heladas; después de todo, el agua que no penetra más profundamente que los poros de la superficie ya no podrá ejercer su efecto destructivo cuando se congela. Continuando con la cadena de consecuencias, tras aplicar el tratamiento impermeabilizante, conseguimos un hormigón más duradero.

2. Hay otra opción para clasificar las mezclas de penetración profunda: por composición. Dependiendo del componente principal, la impregnación para hormigón puede ser de dos tipos:

- Inorgánico.

Estas soluciones modifican el propio hormigón, convirtiendo sus componentes en nuevos compuestos a nivel molecular. Resulta una protección integral contra varios factores dañinos a la vez y una mejora en sus características principales. Todos los tipos de refuerzo se fabrican sobre una base inorgánica.

La fórmula canadiense Ashford y sus análogos: la marca estadounidense Euclid Chemical y la sueca resultaron ser las mejores en este negocio.

- Orgánico - hecho sobre una base de poliuretano, epoxi o acrílico.

Rellena los microporos, sellando y evitando la penetración de la humedad que ha caído en la superficie más profundamente. Además, la impregnación orgánica une simultáneamente el polvo de cemento más pequeño y hace que el plano de hormigón sea resistente a las sustancias químicamente activas.

La composición de poliuretano penetra en los poros del hormigón 2-3 veces más profundo que otros líquidos, hasta 10 mm. En este caso, la capa superior, que es la más saturada de resinas, se convierte en nuevo material- polímero de hormigón, por lo que sus características se mejoran notablemente:

- resistencia al desgaste - 5-10 veces;

- fuerza de la marca: hasta un indicador correspondiente a un mínimo de M600;

- fuerza de impacto - tres veces.

Sin embargo, debe entenderse que tales resultados solo pueden lograrse si el poliuretano es suficientemente líquido. Para ello, se puede diluir con un disolvente en una proporción de 1:2 o 1:3. De lo contrario, en lugar de una impregnación penetrante, se obtendrá un recubrimiento de película ordinario.

Entre las impregnaciones orgánicas, las más populares son las formulaciones domésticas de las marcas KrasByt y KrasCo. Y para superficies antiguas, se recomienda utilizar Retroplate (EE.UU.).

Técnica de aplicación

Trabajar con compuestos de impregnación no es difícil. Simplemente se debe verter el líquido sobre el suelo de hormigón, procurando repartirlo uniformemente por toda la superficie. Después de eso, use un cepillo suave para dispersar la mezcla por toda el área. Si en alguna de las áreas la solución se absorbió rápidamente, dejando una mancha seca notable, debe repetir el tratamiento.

Después de aproximadamente una hora, el concreto debe humedecerse bien con agua limpia con el mismo cepillo para reiniciar las reacciones químicas que ocurren en la composición de "trabajo".

Al reparar o restaurar revestimientos de hormigón o yeso, se utiliza un impermeabilizante de hormigón penetrante. Este material mejora las características de calidad del hormigón y lo hace resistente a la humedad. Consideraremos cómo elegir dónde comprar impermeabilización de hormigón penetrante a continuación.

Impermeabilización penetrante de hormigón: características y características.

La impermeabilización penetrante se denomina material, que incluye cementos Portland, rellenos y aditivos químicos activos. Los elementos de sal de álcalis, metales alcalinotérreos o polímeros actúan como aditivos.

La característica principal de la impermeabilización penetrante es el principio de acción de la solución: los aditivos químicos aplicados a la superficie penetran profundamente en el concreto, mientras se mueven a través de los poros capilares llenos de agua.

La función de protección contra la humedad consiste en la interacción de los compuestos de calcio, que son el componente principal del cemento, con aditivos impermeabilizantes penetrantes, mientras que los poros que se encuentran en la superficie del cemento se reducen y no permiten el paso del agua.

El alcance de la impermeabilización penetrante se aplica a:

- reparación e impermeabilización de superficies de hormigón;

- restauración de estructuras de hormigón armado;

- restauración de revestimientos de composición cemento-arena.

Además, el uso de impermeabilizantes penetrantes está asociado con la impermeabilización:

- sótanos de hormigón o ladrillo;

- bodegas;

- cimientos;

- quinielas;

- gradas;

- garajes;

- pozos de observación;

- objetos de defensa civil;

- tanques de agua;

- pozos

Los elementos, cuyos componentes principales son el hormigón celular, el hormigón de arcilla expandida y otros tipos de hormigón poroso y materiales de cemento de asbesto, no son adecuados para aplicar impermeabilización penetrante.

La principal diferencia entre la impermeabilización penetrante y los materiales en rollo es que la impermeabilización actúa sobre toda el área y espesor de la estructura de hormigón, y rollo de materiales proteja el concreto solo en el lugar de su instalación. Además, los materiales laminados no son capaces de soportar el contacto constante con el agua, por lo que su instalación en piscinas y depósitos de agua es ineficiente. La impermeabilización penetrante tiene una duración ilimitada y realiza sus funciones hasta que el revestimiento de hormigón colapsa.

Limitaciones en el uso de impermeabilizantes de concreto

El uso de impermeabilizantes penetrantes se está convirtiendo en un proceso bastante popular, pero hay ocasiones en que por desconocimiento o falta de experiencia se recurre a estos materiales en casos en que su uso es inadecuado. Por lo tanto, proponemos considerar los casos en los que es necesaria la impermeabilización del hormigón.

El uso de compuestos penetrantes se reduce a su uso como una de varias opciones de impermeabilización o el principal material de impermeabilización.

En el proceso de impermeabilización de la base, que está constantemente en contacto con el agua, el uso de impermeabilizantes tipo rollo no siempre es efectivo. Para mejorar aún más las características de impermeabilización de dichas estructuras, se recomienda utilizar impermeabilizantes penetrantes, que pueden brindar protección interna contra la humedad.

La diferencia fundamental entre la impermeabilización penetrante y sus opciones alternativas es su capacidad para penetrar en el espesor del hormigón. Algunos tipos de soluciones penetrantes son capaces de impermeabilizar hormigón hasta cuarenta centímetros de profundidad.

Se recomienda el uso de impermeabilizantes penetrantes para proteger estructuras de hormigón o de hormigón armado, para impermeabilizar superficies que están constantemente en contacto con la humedad, en el proceso de impermeabilización de cimientos, si el nivel freático es demasiado alto.

Beneficios clave de comprar materiales impermeabilizantes acción penetrante:

- aumentar las características de repelencia al agua de las estructuras de hormigón;

- formación de una capa impermeable duradera en todo el espesor del producto de hormigón;

- la capacidad de trabajar en partes internas y externas de la estructura;

- posibilidad de aplicación sobre superficies mojadas;

- no es necesario secar el hormigón.

La principal ventaja de comprar materiales penetrantes es su capacidad para proteger el interior de la estructura de la humedad externa. Esto explica el uso generalizado de este material en la rehabilitación de locales, como sótanos, en los que no existe posibilidad de impermeabilización exterior.

Además de una gran cantidad de ventajas, la impermeabilización penetrante se caracteriza por tales desventajas:

- las estructuras de concreto que tengan o estén sujetas a la formación de grietas superficiales no estarán protegidas de la humedad, por lo tanto, el uso de impermeabilizantes penetrantes se asocia solo con estructuras resistentes a las grietas;

- proporciona solo protección superficial de edificios de ladrillo, ya que el ladrillo no contiene las sustancias necesarias para la reacción;

- no apto para la impermeabilización de bases de hormigón poroso;

- no se aplica a los bloques de cimentación.

El principio de acción de la mezcla en concreto para impermeabilización.

En primer lugar, la mezcla impermeabilizante se mezcla con agua y cubre la superficie húmeda. cimiento de hormigón. El efecto impermeabilizante se produce debido al hecho de que los poros del hormigón se llenan gradualmente con una solución impermeabilizante.

Debido a que el material contiene una gran cantidad de aditivos químicos activos, estos comienzan a interactuar con los elementos de la composición del concreto, lo que resulta en un proceso de cristalización y se crea una barrera continua que hace que el concreto sea resistente a la humedad.

El flujo del proceso de compactación de la solución de hormigón se produce por la presencia de agua. Si no hay agua en la solución, entonces el proceso se detiene, en presencia de agua, se reanuda.

La penetración de la impermeabilización en el hormigón alcanza los treinta a cuarenta centímetros. La presencia de microporos, capilares y microfisuras llenas de cristales aumenta varias veces la resistencia al agua del hormigón. Al final de este proceso se obtiene una base de hormigón, en forma de impermeabilizante compactado.

La impermeabilización penetrante se denomina con razón materiales únicos, ya que en el proceso de procesamiento del hormigón, con la ayuda de estas soluciones, se produce una interacción entre las sustancias químicamente activas y la piedra de cemento. Como resultado, se forma un recubrimiento de cristal filamentoso insoluble, que es resistente no solo a la humedad, sino también a las sustancias agresivas.

Las estructuras que han sido tratadas con impermeabilización penetrante son resistentes a productos químicos, irritantes agresivos, soluciones salinas, aguas residuales y otros componentes agresivos, de ambiente.

El uso de impermeabilizantes penetrantes tiene un efecto positivo en la resistencia a las heladas del hormigón, proporciona su protección contra los efectos del viento, choque mecánico, precipitación y previene el proceso de oxidación de las secciones de refuerzo de hormigón armado.

Los compuestos cristalinos se caracterizan por la presencia de diminutos poros por los que no pasa el agua, pero al mismo tiempo, el hormigón no pierde sus características de permeabilidad al aire o al vapor. Por lo tanto, el revestimiento de hormigón "respira", pero no deja pasar la humedad.

Se requiere humedad para formar enlaces cristalinos en la superficie de concreto, por lo que una base de concreto recién instalada es ideal para penetrar los materiales impermeabilizantes para que funcionen. Cuando se trabaja con hormigón seco, requiere una humectación previa.

Además, entre las principales ventajas de la impermeabilización penetrante está presente:

- compactación de la estructura de hormigón;

- sellado de grietas de hasta cuatro milímetros;

- no es necesario tratar la base de hormigón con una imprimación;

- resistencia a la punción, separación o separación de la superficie;

- sin necesidad de protección durante el relleno.

El más efectivo es el uso de impermeabilizantes penetrantes a una temperatura de aplicación de estructuras de hormigón de -30 a +10 grados.

El uso de impermeabilizantes penetrantes brinda protección al concreto contra exposición a sustancias químicas, cloruros, contra la corrosión de metales. Al mismo tiempo, el concreto no está expuesto a la humedad y la radiación ultravioleta. Además, los materiales penetrantes tienen buena resistencia, son resistentes a la tensión, resistencia a la compresión y resistencia a la radiación.

Impermeabilización de hormigón penetrante: materiales, proceso de selección.

Antes de comprar un impermeabilizante penetrante para concreto, debe leer las recomendaciones que lo ayudarán a elegir el tipo de mortero adecuado para una etapa particular del proceso de impermeabilización.

El uso de impermeabilizantes penetrantes a base de cemento es relevante cuando se procesa muros exteriores, suelos, sótanos, cimentaciones, depósitos de almacenamiento de líquidos, alcantarillados, depósitos, túneles, pozos, pozos, aparcamientos, edificios técnicos, presas de agua, piscinas.

Ofrecemos considerar los principales fabricantes de productos impermeabilizantes penetrantes:

1. "Osmosil" - Impermeabilizante penetrante italiano. El material parece una mezcla preparada basada en el uso de cemento impermeabilizante osmótico, con una composición protectora de alta resistencia y con impurezas de relleno especiales.

El uso de "Osmosil" está asociado con internos y externos. trabajos de impermeabilización para el procesamiento de la fundación, los cimientos del edificio. Se recomienda utilizar el material en las instalaciones de minas, ascensores, al organizar un sistema de drenaje y tanques de agua, al reparar una ducha o baño. La aplicación del material es posible tanto desde el interior como desde el exterior. "Osmosil" se aplica a la base de una composición de piedra, hormigón o ladrillo. La característica principal es el enlucido preliminar de la superficie. No se recomienda el uso de impermeabilizantes en superficies sujetas a contracción o vibración constantes. En este caso, se recomienda agregar aditivos a base de látex a la solución. Se recomienda utilizar el revestimiento tratado con este material impermeabilizante en un rango de temperatura de -35 a +85 grados. El trabajo de impermeabilización se lleva a cabo a temperaturas superiores a los cinco grados centígrados. El revestimiento terminado se somete a carga no antes de dos días.

2. "Hydrotex": impermeabilización penetrante, que incluye arena, cemento y aditivos penetrantes. Hay dos tipos de esta impermeabilización: "Hydrotex" B - utilizado para impermeabilización interna, "Hydrotex" U - para externa.

Alcance del material:

- estructuras de hormigón y piedra;

- basamentos enterrados o semienterrados de hormigón;

- sótanos, garajes;

- bóvedas;

- túneles, minas;

- alcantarillado, sistemas de agua;

- piscinas, tanques de agua, etc.

Los desarrolladores de los productos Hydrotex afirman que sus materiales pueden penetrar el hormigón hasta un espesor de un metro. Hydrotex no se utiliza en estructuras de piedra y hormigón, que se caracterizan por la ausencia de capilares.

Características del uso de impermeabilizantes penetrantes.

1. Sótanos.

Proteger el sótano de la acumulación de humedad implica no solo el uso de una buena impermeabilización, sino también la correcta construcción de las paredes y su soporte en forma de cimentación. El efecto positivo de la impermeabilización penetrante se conseguirá si existe un número mínimo de juntas en las paredes, los materiales se introducirán directamente en mortero de hormigón, y la aplicación será tanto interna como externa.

2. Almacenamiento de patatas.

Si no brinda protección contra la humedad en este objeto, se llenará de agua y las papas se deteriorarán. Por lo tanto, para garantizar una impermeabilización de alta calidad de las instalaciones de almacenamiento de patatas, es necesario utilizar especial placas de hormigón, que tienen características de impermeabilización o cuidan la organización de la resistencia al agua utilizando materiales especiales de impermeabilización.

El uso de mezclas secas permite evitar la formación de una película sobre el revestimiento, ya que se utilizan directamente en la propia solución y actúan en todo el perímetro del hormigón. El uso de mezclas secas es la mejor opción para impermeabilizar este tipo de estructuras. La principal ventaja de dicha impermeabilización es la ausencia de la necesidad de secar la superficie antes de la aplicación. La mezcla se aplica a un revestimiento húmedo.

Dicha impermeabilización se aplica con un cepillo e interactúa inmediatamente con la superficie del hormigón. Además, la solución contribuye al relleno de microfisuras, mientras que la pared no deja pasar la humedad, pero deja pasar el aire.

3. Fundación.

La impermeabilización de cimientos es una parte necesaria de la construcción de una casa. Ya que es la base que está más expuesta al medio ambiente. Por lo tanto, esta parte del edificio requiere protección contra los efectos del deshielo y el agua subterránea, así como contra las sustancias nocivas del agua subterránea. Al mismo tiempo, los materiales penetrantes son absolutamente inofensivos para las personas, pero muy efectivos para el edificio. Se recomienda utilizar dicha impermeabilización en la construcción de edificios para cualquier fin, desde público e industrial hasta privado y social. Dado que el edificio ha estado en funcionamiento durante más de una docena de años, incluso si el nivel del agua subterránea es bajo durante la construcción de sus cimientos, después de un cierto tiempo, es posible que se produzcan cambios que, con una impermeabilización de mala calidad, afectarán significativamente a todo el edificio. y llevar a su destrucción.

4. Pozos.

El uso de impermeabilizantes penetrantes al realizar trabajos para mejorar las características de hidrofugación del hormigón en el pozo le permite comenzar a trabajar sin preparación de la superficie, mientras que no es necesario raspar la pared, humedecer el hormigón ni mantener la impermeabilización.

Clasificación de estrellas GD

un sistema de calificación de WordPress

El evento principal que puede proporcionar condiciones de vida cómodas es la lucha contra la humedad en la habitación. El primer material utilizado para la impermeabilización fue la grasa animal. Como alternativa a este costoso material repelente al agua, con el tiempo, comenzaron a usarse grasas vegetales más baratas, alquitrán, un producto resinoso de madera seca y betunes naturales. Las grasas vegetales y el alquitrán se convirtieron en los fundadores de la impregnación de impermeabilización, los betunes naturales formaron la base para la tecnología de producción de revestimientos y similares. impermeabilización en rollo.

Tipos de impregnación impermeabilizante.

La impermeabilización por impregnación, por su facilidad de aplicación, aún no ha perdido popularidad. Algunos materiales de este grupo permanecieron casi sin cambios, por ejemplo, el aceite seco, que es aceite vegetal hervido, y el alquitrán.

En la construcción moderna, se utilizan una serie de nuevas impregnaciones altamente efectivas: a base de resinas oligoméricas, acrílicas, de silicona, epoxi y otras resinas sintéticas.

- Como alternativa más económica a la impregnación con aceite, se ha desarrollado la impermeabilización oligomérica. Tal impregnación está hecha de productos de producción de refinación de petróleo y es un material similar en composición y propiedades al aceite de máquina y al combustible diesel. El efecto protector de la impermeabilización oligomérica se basa en la no humectabilidad de los carbohidratos. La principal dificultad para usar dicha impermeabilización es la necesidad de aplicarla sobre superficies secas, lo que es imposible en habitaciones húmedas ya operadas. Además, estas impregnaciones contienen disolventes orgánicos que huelen durante algún tiempo.

Se han desarrollado emulsiones aislantes para trabajar sobre paredes húmedas y para eliminar el olor a disolventes orgánicos. En tal composición impermeabilizante, las partículas orgánicas no humectables se distribuyen en pequeñas gotas en una solución acuosa. Cuando golpea una estructura de hormigón húmedo, el agua transporta gotas de grasa a lo profundo de la matriz. Dentro del elemento de hormigón, las partículas orgánicas se adhieren entre sí, lo que hace que el hormigón sea impermeable. Las emulsiones más comunes son las acrílicas y las siliconas.

- Impregnaciones acrílicas No es del todo correcto llamar "impregnaciones". Parte del polímero en forma de película permanece en la superficie. Más efectivas son las impregnaciones a base de acrílico modificado - acrílico-estirenos, metacrilos, acrílico-butadienos y otros copolímeros. Este grupo incluye las composiciones "Polyrem VD-1624", "Hard", "Elastic", "Folbit 800", "Ceresit ST 17". Los parientes cercanos de tales impregnaciones son los repelentes de agua acrílicos y poliméricos, que se caracterizan por una penetración más profunda en el concreto y una película menos pronunciada en la superficie.

- al grupo impregnaciones de silicona es natural incluir silanos, siliconatos, siloxanos y otros polímeros que contienen silicio. A pesar de la diferencia en la estructura de estas composiciones, están unidas por propiedades cercanas. Las siliconas se copolimerizan fácilmente con silicatos: arena, cemento, grava, vidrio, así como barnices, pinturas y materiales plásticos. Las siguientes impregnaciones de silicona están en el mercado: Aquasil, AC-10, Polyrem VD-1915, Ceresit ST 17. Estas composiciones se recomiendan para aplicación superficial.

La principal ventaja de las impregnaciones de silicona es la capacidad de formar un todo único con los elementos minerales del edificio cubriendo los poros, grietas y capilares del hormigón desde el interior con una película continua.

Impermeabilizantes penetrantes: tipos y principales características.

Un nuevo tipo de protección de las estructuras de hormigón contra la humedad es la impermeabilización para la acción de penetración del hormigón. La impregnación puede ser un líquido incoloro, una pasta o un polvo diluido con agua, pero su principio de funcionamiento es similar. Los elementos impermeabilizantes solubles en agua penetran en el concreto a una profundidad de 100-300 mm, entran en una reacción química con la cal, que siempre está presente dentro del concreto, y otras sustancias. Los productos formados como resultado de esta interacción tienen baja solubilidad en agua, por lo que comienzan a cristalizarse rápidamente fuera de la solución. En este caso, se forman cristales de un tipo especial: haces o cepillos de agujas, dirigidos por las puntas hacia los poros. La fuerza de la tensión superficial no permite que el líquido se esparza, se filtre entre las agujas y las moje.

Los cristales, que ocupan una pequeña parte del poro, lo hacen impermeable a la penetración de la humedad, pero no impiden por completo el movimiento del vapor. Tal selectividad de la acción de impermeabilización conduce a un secado rápido de la estructura de hormigón y la formación de resistencia a la humectación posterior.

Representantes de impermeabilización penetrante: "Viatron", "Gidrosit BS", "Hydrotex", "Carat-P", "Osmosil", "Penetron", "Slurry", "Ceresit СR 90". Algunos de estos materiales combinan las características de impermeabilización impregnante y penetrante.

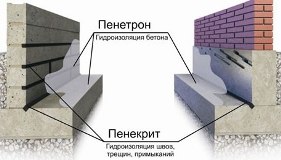

La combinación de materiales Penetron y Penekrit se utiliza para evitar la filtración de agua a través de grietas, hendiduras, juntas, conjugaciones y uniones. Estas composiciones impermeabilizantes incluyen: cemento, arena de cuarzo con un cierto tamaño de gránulo, aditivos químicamente activos.

En este video, puede ver cómo aplicar la impermeabilización para el concreto de Penetron con sus propias manos y comprender el principio de su acción (y la acción de aditivos similares):

Propiedades impermeabilizantes del revestimiento.

A primera vista, la impregnación y la impermeabilización de revestimiento son similares: se aplican a la superficie de un elemento de hormigón y penetran en el cuerpo del material. Su diferencia radica en el mecanismo de su acción. El papel de la impermeabilización de impregnación es hidrofobizar la superficie de los poros, grietas y capilares. Es decir, la impregnación actúa en el volumen del elemento de hormigón.

La composición de revestimiento, por el contrario, actúa sobre la superficie, penetrando en el material lo suficiente como para garantizar una adhesión fiable al hormigón. Se asigna una gran responsabilidad a esta capa delgada, por lo que los requisitos son muy estrictos. Estos requisitos aumentan si la capa de impermeabilización se aplica desde el lado que resiste la presión del agua. En este caso, el agua no presiona la impermeabilización contra la pared, sino que, por el contrario, la arranca. Por lo tanto, la impermeabilización debe tener las siguientes características:

- alta adherencia a la capa protegida;

- impermeable e impermeable;

- resistencia al agrietamiento y elasticidad.

Muchos requisitos, a veces contradictorios, para Materiales aislantes de este grupo, dio lugar a la aparición de muchos tipos específicos, que se diferencian entre sí en el grado de modificación, composición de fase y tipo de ligante.

Diferencia de revestimiento impermeabilizante por aglomerante.

Según el tipo de aglutinante, la impermeabilización del revestimiento se divide en mineral y orgánica.

- Los compuestos impermeabilizantes a base de cemento se producen y entregan al consumidor en forma seca en bolsas o baldes de plástico. Las mezclas secas se ponen en condiciones de trabajo en el sitio de construcción mezclándolas con agua hasta obtener un estado de pasta. El trabajo debe realizarse inmediatamente después de la preparación de la mezcla, hasta que se solidifique. Los impermeabilizantes de revestimiento sobre un aglutinante mineral incluyen Polyrem SGi-605, Stromix - protección contra la humedad, Ceresit CR-65, Elastoliqvid, Seal Coat. Para mejorar las propiedades de impermeabilización, se utiliza una dispersión de látex polimérico. En este caso, la impermeabilización se denomina bicomponente. Sale a la venta en un conjunto de dos unidades: polvo seco en bolsa o balde y dispersión - en balde o bote. El efecto esperado se logra solo cuando se combinan ambos componentes.

Para eliminar situaciones de emergencia, se utilizan composiciones especiales, cuya característica principal es un fraguado rápido en contacto con el agua y, en el proceso de endurecimiento, la composición se expande. Tales composiciones se denominan relleno, su familia incluye: Hydrotex B, Lakhta - tapón de agua, Polyrem SGi-631, Ceresit CX 5, Carat-Fix.

- En el grupo de los revestimientos impermeabilizantes sobre ligante orgánico, las masillas bituminosas han sido y siguen siendo líderes. Para mejorar la elasticidad y aumentar la adherencia a la base, se agregan cauchos sintéticos y látex al betún, lo que permite obtener masillas modificadas. Estos incluyen Ceresit CL 51 y Ceresit CL 50, que se basan en resinas sintéticas. La impermeabilización "Asoflex-R2M-Boden" y "Hyper-Desmo" están hechas a base de poliuretano, "Germo-Butyl-2M-U" - sobre caucho butílico.

Materiales para impermeabilización en rollo.

La impermeabilización en rollo es un aglomerante bituminoso y polimérico aplicado sobre una base de fibra de vidrio o poliéster no tejido. La superficie superior del material impermeabilizante se cubre con un revestimiento mineral protector, una película de polímero o arena, la superficie inferior se cubre con una película de polímero.

Las bases de fibra de vidrio tienen poca elasticidad y la capacidad de percibir una fuerza de tracción significativa en pequeñas deformaciones. El poliéster es un material más elástico y puede alargarse casi un 40% sin rasgarse. Por lo tanto, la impermeabilización en rollo a base de poliéster se utiliza en estructuras donde sus fuertes deformaciones son posibles.

Antes de aplicar la capa de impermeabilización, la base debe prepararse cuidadosamente, antes de la colocación directa del material, imprimado. El número de capas de impermeabilización en rollo depende de la resistencia y el tipo de carga de agua.

Materiales impermeabilizantes en el mercado. producción rusa- Steklobit, Technoplast y productos importados - Geomembranas fabricadas en polietileno de alta y baja presión NAUE, impermeabilizante autoadhesivo Ceresit BT 21, BT 12, BT 85, BT 85 R, BT 85 SR.

Aditivos para mejorar la impermeabilización del hormigón

Además de los materiales repelentes al agua aplicados a la superficie de las estructuras de los edificios, se han desarrollado una serie de aditivos especiales en el hormigón para la impermeabilización. Tales composiciones, introducidas en la mezcla de hormigón durante su fabricación, aumentan la resistencia al agua del hormigón. Los aditivos de este grupo mejoran no solo la impermeabilización, sino también otras propiedades del material. Los aditivos impermeabilizantes para concreto están hechos de polímeros que tienen la capacidad de crecer en la mezcla de concreto, cerrando grietas e hidrotúneles formados durante el endurecimiento del material.

Las tecnologías para el uso de aditivos están determinadas por su tipo. Muchas mezclas secas para impermeabilización se usan en combinación con otros modificadores, como aditivos resistentes a las heladas y plastificantes.

La proporción de composición seca y agua se indica en las instrucciones proporcionadas por los fabricantes de aditivos.

La introducción de aditivos impermeabilizantes en la mezcla de hormigón durante su preparación evita costos extra para trabajos en la protección de estructuras de hormigón y hormigón armado de los efectos dañinos de la humedad.

Clasificación de estrellas GD

un sistema de calificación de WordPress

La impermeabilización del hormigón es bastante sencilla. proceso tecnológico, durante el cual aumenta la hidrofobicidad de una estructura de yeso o bloque. Además, la impermeabilización afecta la resistencia a las heladas del hormigón y la duración de la "vida" de los objetos construidos con este material de construcción.

Por lo tanto, en este artículo consideraremos métodos típicos para organizar la impermeabilización de estructuras de concreto, ofreciendo a nuestros lectores, como beneficio adicional, una descripción general de los aisladores, con un análisis de sus ventajas y desventajas.

La clasificación de los materiales impermeabilizantes se construye con mayor frecuencia sobre la base de la tecnología de aplicar un aislante a la superficie a proteger.

Y de acuerdo con este principio, la gama de dichos productos se divide en los siguientes tipos de materiales aislantes:

- Sustancias penetrantes que actúan a nivel capilar obstruyendo incluso fisuras microscópicas.

- Aditivos a la mezcla cemento-arena que aumentan la hidrofobicidad de una estructura colada o bloque de hormigón.

- Composiciones líquidas que pintan la superficie a proteger. Además, después de la "coloración", el líquido se endurece, formando una película sólida impermeable a la humedad.

- Composiciones viscosas aplicadas a la superficie del hormigón en forma calentada, utilizando una espátula. Después del enfriamiento, la composición viscosa se endurece parcialmente y aparece una película elástica en la superficie, de hasta 2-3 milímetros de espesor.

- Revestimientos de rollos y baldosas pegados al hormigón (o fijados de otro modo).

|

|

Ventajas y desventajas de la impermeabilización.

Debido a sus propiedades físicas y químicas, todos los materiales anteriores para la impermeabilización del concreto tienen una lista única de ventajas y desventajas.

compuestos penetrantes

Entonces, los materiales penetrantes son famosos por su efectividad. Protegen el hormigón de la humedad del suelo, de la precipitación atmosférica y de las rupturas de presión. Y, en cualquier caso, la impermeabilización penetrante para el hormigón "funciona" a nivel capilar: las sustancias activas disueltas en agua, aplicadas al hormigón mediante tinción, penetran en los poros microscópicos y crecen en ellos, alimentados por la humedad y los productos químicos contenidos en el hormigón.

Entonces, los materiales penetrantes son famosos por su efectividad. Protegen el hormigón de la humedad del suelo, de la precipitación atmosférica y de las rupturas de presión. Y, en cualquier caso, la impermeabilización penetrante para el hormigón "funciona" a nivel capilar: las sustancias activas disueltas en agua, aplicadas al hormigón mediante tinción, penetran en los poros microscópicos y crecen en ellos, alimentados por la humedad y los productos químicos contenidos en el hormigón.

Como resultado, todos los capilares y las grietas microscópicas se llenan de cristales fuertes que crecen profundamente en el material de 10 a 20 centímetros. Y dicha protección no sufre daños mecánicos accidentales: después de todo, está ubicada dentro de un muro de hormigón, que es muy difícil de destruir. Al mismo tiempo, los aisladores penetrantes también aumentan la resistencia a las heladas del hormigón, lo que garantiza la longevidad de toda la estructura.

El único inconveniente de los compuestos penetrantes es el lento proceso de formación de un entorno protector. Los cristales crecen muy lentamente en el concreto.

Aditivos impermeabilizantes

Los aditivos y los aditivos en el concreto para impermeabilizar estructuras fundidas o de bloques funcionan según el mismo principio. Solo que esta vez, no se protege una capa de 10-20 cm cerca de la superficie, sino todo el concreto colado o armado. Sin embargo, los aditivos impermeabilizantes hacen necesaria una selección más responsable de la formulación del hormigón.

Sin embargo, ni el aislamiento penetrante ni los aditivos brindan una protección del 100 por ciento. Ambas opciones son solo "borrador", lo que significa que sería bueno aplicarlas antes que la defensa principal.

Impermeabilizante líquido

Las formulaciones líquidas son famosas por su tecnología de alta eficiencia y facilidad de aplicación. Después de todo, la impermeabilización líquida del concreto se aplica a la superficie protegida con un cepillo común. Además, tal enfoque "frívolo" del proceso de aplicación no afecta la efectividad de la composición aislante.

Las formulaciones líquidas son famosas por su tecnología de alta eficiencia y facilidad de aplicación. Después de todo, la impermeabilización líquida del concreto se aplica a la superficie protegida con un cepillo común. Además, tal enfoque "frívolo" del proceso de aplicación no afecta la efectividad de la composición aislante.

La gama de aisladores líquidos se puede dividir en formulaciones a base de solventes y emulsiones acuosas. La primera opción implica la introducción de una base hidrofóbica en un solvente orgánico. Después de la aplicación a la superficie, el solvente se evapora y la base hidrofóbica permanece.

La segunda opción, emulsiones acuosas de materiales hidrofóbicos, funciona según el mismo principio. Además, la emulsión acuosa no se encoge durante el secado, se endurece más rápido y prácticamente no huele. Por lo tanto, la mayoría de los compradores adquieren emulsiones líquidas.

Revestimiento impermeabilizante de hormigón.

Se aplican masillas viscosas y polímeros multicomponentes con una composición compleja a las superficies protegidas, tanto en estado "frío" como "caliente". Además, en aplicación en frío es muy similar a pintar, y en aplicación en caliente es muy similar a enlucir la superficie a proteger.

Sin embargo, en ambos casos, se forma un revestimiento multicapa a partir de las composiciones de revestimiento, en cuya estructura se introducen mallas de fibra de vidrio de refuerzo. Por lo tanto, a diferencia de los resultados del uso de aisladores líquidos, las composiciones de recubrimiento garantizan la formación de un verdadero fuerte barrera con un alto grado de elasticidad.

Tal aislante no teme golpes ni astillas. Después de todo, el grosor de la capa aislante puede alcanzar hasta 40 milímetros.

Sin embargo, tales dimensiones son típicas solo para planos horizontales o inclinados. En la vertical, solo se puede formar una capa de 20 mm a partir del impermeabilizante revestido.

Los materiales de pegado suministrados en rollos y losas permiten formar una capa impermeabilizante de cualquier espesor. Además, además de las propiedades hidrofóbicas, la placa aislante también puede estar dotada de resistencia al calor. Como resultado, se obtiene un revestimiento multifuncional con el que se mejoran las características de rendimiento de las paredes y los techos de hormigón.

Los materiales de pegado suministrados en rollos y losas permiten formar una capa impermeabilizante de cualquier espesor. Además, además de las propiedades hidrofóbicas, la placa aislante también puede estar dotada de resistencia al calor. Como resultado, se obtiene un revestimiento multifuncional con el que se mejoran las características de rendimiento de las paredes y los techos de hormigón.

Eso es solo que un producto de este tipo es mucho más caro que la impermeabilización convencional. Por tanto, en el formato de materiales pegados, en la mayoría de los casos, se ofrece al consumidor o bien membranas poliméricas con permeabilidad unilateral, o material para techos. Estos materiales aumentan la hidrofobicidad del concreto por un período de 5-6 a 50 años.

Por supuesto, los materiales más efectivos son más caros y se montan en la pared con gran dificultad. Por lo tanto, el aislamiento adhesivo lo llevan a cabo aficionados que están interesados en formar una barrera temporal o profesionales que pueden ofrecer una protección confiable que puede "sobrevivir" a la superficie protegida.

Tecnologías de impermeabilización

Las modernas tecnologías de hidroprotección permiten aumentar la hidrofobicidad del hormigón de varias formas a la vez.

Pero con mayor frecuencia, las siguientes tecnologías se utilizan para equipar la impermeabilización:

- Impregnación del hormigón con compuestos penetrantes.

- Coloración del hormigón con aislantes líquidos.

- Aplicación de composiciones de revestimiento al hormigón.

Impermeabilización de hormigón penetrante - Penetron y sus análogos.

La composición de Penetron asume el siguiente esquema para disponer un revestimiento impermeabilizante:

Además, tal secuencia de acciones se practica cuando se manipulan todas las composiciones de impregnación.

Impermeabilización de hormigón con vidrio líquido

El vidrio líquido se puede usar como impermeabilizante penetrante y como aditivo en una mezcla de arena y cemento, y como base para el aislamiento "áspero" del concreto, que se realiza antes de pegar con películas de polímero.

El proceso de aplicación de aislamiento penetrante se ha descrito anteriormente en el texto. La introducción de "vidrio" en cemento es una operación muy simple, que consiste en mezclar la sustancia en la solución terminada.

Y el aislamiento "áspero" con vidrio líquido se realiza de la siguiente manera:

Impermeabilización de hormigón bituminoso

Las masillas y otras composiciones de revestimiento a base de betún se aplican al hormigón en forma fría o caliente. Además, las emulsiones líquidas se aplican en frío y el betún suavizado se aplica en caliente.

El proceso de impermeabilización del hormigón. masillas bituminosas como sigue:

- Las masillas calientes se aplican a una pared seca y las emulsiones a una superficie húmeda. Por lo tanto, dependiendo de la temperatura de la composición aislante, la superficie protegida se limpia de polvo y se seca (para masillas calientes) o se humedece (para emulsiones).

- Después de preparar la superficie, se imprima con una emulsión de agua o queroseno altamente diluida, una imprimación. El objetivo de esta operación es aumentar la adherencia de la superficie.

- Después de la imprimación, la masilla en sí se aplica a la superficie, distribuyéndola con un cepillo o rociador. Y primero, se aplica la primera capa, sobre la cual se pega una malla de refuerzo. Y después de 5-6 horas, se aplica una segunda capa a la superficie "agarrotada" de la primera capa, y así sucesivamente, hasta que las dimensiones del revestimiento aislante alcancen el grosor deseado.

Una tecnología similar funciona tanto cuando se dispone una capa aislante horizontal sobre la superficie, cuando la masilla se puede simplemente verter sobre la superficie a proteger y nivelar con un rodillo de púas, como cuando se forma una capa de impermeabilización vertical, cuando la masilla se aplica a la pared con espátula, spray o brocha.

Impregnación de superficies- Este es un proceso para proteger la capa superficial de influencias externas destructivas mediante la aplicación de composiciones poliméricas especiales. Es posible impregnar y proteger diversas superficies de hormigón, piedra natural, ladrillo, madera, fibrocemento y otras superficies porosas. Además, hablaremos sobre el concreto, pero el proceso de impregnación es tecnológicamente el mismo para otras superficies. A menudo, el proceso de impregnación de hormigón se llama desempolvado.

Además de eliminar el polvo, la impregnación de hormigón hace que la superficie del suelo hidrofóbico, es decir, de la penetración del agua en la estructura, asegurando así la impermeabilización del hormigón frente a influencias externas. Este es de hormigón, que lo protegerá del derrame de líquidos, aceites, químicos, etc. Pero impregnación impermeabilización El concreto será impotente cuando se exponga al agua subterránea o a la succión capilar del agua de reverso. Estos problemas se resuelven con superficies complejas y otras.

especialistas de la empresa Sistemas de polímeros realizar todo tipo de trabajos de endurecimiento, desempolvado, impregnación y protección del suelo de hormigón. La impermeabilización del hormigón es también una de las principales especializaciones de la empresa. Los precios de la impermeabilización y la impregnación se encuentran entre los más bajos de este segmento del mercado.

Áreas de uso:

- áreas abiertas;

- almacenes;

- talleres de producción;

- lavados de autos;

- estacionamientos;

- servicios de automóviles;

- salas comerciales y de exposiciones;

- granjas;

- edificios residenciales y administrativos;

La impregnación del hormigón se selecciona en función del grado de humedad de la superficie. Si la superficie está seca y se excluye la formación de humedad en el futuro, se utiliza una impregnación viscosa de poliuretano o epoxi. Si el concreto es de marca, de alta densidad o la superficie está húmeda, entonces se utiliza una impregnación de poliuretano de alta fluidez, generalmente de dos componentes. En superficies que no tienen impermeabilización y están abiertas a la precipitación atmosférica, se utiliza la impregnación permeable al vapor.

El costo tiene en cuenta el costo de trabajo y materia. A saber: preparación de la base, eliminación de la lechada de cemento con molinillo de mosaico en 2 pasadas, desempolvado, aplicación de impregnación de poliuretano en 2 capas a razón de 0,4 kg/m2.

Impregnación de hormigón de baja calidad.(hasta M350) está diseñado para resolver dos problemas principales: fortalecer la capa superior de hormigón y crear una película de polímero en su superficie que obstruye los poros. La impregnación viscosa del hormigón se selecciona en función del estado actual del hormigón, es decir, se tiene en cuenta la presencia de grietas, astillas, espesor de la regla, la presencia o ausencia de rellenos. Gracias a la impregnación seleccionada correctamente, es posible fortalecer la capa superior de hormigón hasta 10 mm. De este modo, superficie de concreto se convierte en un polímero de hormigón con resistencia de grado condicional hasta M600. Al aplicar la impregnación en varias capas, puede obtener una superficie brillante y barnizada. La impregnación del concreto se considera la forma más económica de resolver el problema del concreto "polvoriento" durante 2-3 años, al tiempo que obtiene buenos indicadores en términos de resistencia química y resistencia al desgaste.

Impregnación de hormigón denso y de alta calidad.(de M350) tiene las mismas propiedades que la impregnación para hormigón de baja calidad. Su diferencia esencial es una composición de dos componentes y alta fluidez. La impregnación de hormigón de alta calidad se caracteriza por su capacidad de penetración profunda en sustratos húmedos y de alta densidad. La condición principal para la aplicación es que se debe excluir la succión capilar de agua.

Impregnación permeable al vapor fortalece la capa superior de concreto, pero no forma una película de polímero sobre ella, lo que permite que la humedad se evapore naturalmente de la superficie sin exponer la base a grietas y delaminación. La impregnación de pisos de concreto permeable al vapor se aplica una vez durante toda la vida útil, no se lava. La impregnación permeable al vapor del hormigón tiene una base epoxi.

ventajas:

- velocidad de aplicación;

- resistencia química;

- resistencia al desgaste;

- rentabilidad;

Desventajas:

- intervalo de actualización de 2 a 3 años.