NORMATIVA TECNOLOGICA

en el dispositivo de impermeabilización en estructuras de tramos de puentes de material de rollo soldado

"TECNOELAST"

INTRODUCCIÓN

Este manual debe seguirse en la realización de trabajos de instalación de impermeabilización en hormigón armado y superestructuras de puentes de hormigón armado con material de rollo soldado de polímero bituminoso "Technoelast".

Al desarrollar la tecnología de impermeabilización, se tuvieron en cuenta los requisitos de SNiP 2.05.03-84 * "Puentes y tuberías"; SNiP 3.06.04-91 "Puentes y tuberías"; VSN-32-81 “Instrucción para la impermeabilización de estructuras de puentes y tuberías en vías férreas, carreteras y vías urbanas”; SNiP 2.03.11-85, SNiP 3.04.03-85 “Protección de estructuras de edificios contra la corrosión.

1. DISPOSICIONES GENERALES

1.1. El diseño e instalación de impermeabilizantes es parte integral del diseño de la estructura de un puente, donde se deben brindar soluciones tecnológicas y de diseño para la remoción de agua de las superficies de los elementos del tablero del puente, la losa de calzada, de lugares bajos, estructuras cerradas cavidades

1.2. Para evitar la penetración de agua en la superficie de la impermeabilización y la superficie a aislar, las recomendaciones prevén soluciones de diseño por unidades para la impermeabilización en los lugares de instalación de las tuberías de drenaje, en las juntas de dilatación, en la unión de las capas aislantes con los parapetos. y otros elementos que sobresalgan de la superficie.

Fuertemente pegado a la base aislada en toda la superficie;

Monolítico y continuo, sin ampollas ni burbujas en toda la superficie;

Impermeabilización en toda la superficie de la estructura del puente y en las interfaces con tuberías de drenaje y eslingas, estructuras de juntas de dilatación;

Estrecha en cruces con aceras, barreras y otros elementos salientes;

Mantener las propiedades de integridad e impermeabilización en las condiciones de impactos mecánicos operativos durante la operación de la estructura del puente.

1.5. Los trabajos de impermeabilización deben ser realizados por equipos especializados bajo la dirección técnica y supervisión de un maestro de obras. Los trabajos de impermeabilización están permitidos a los trabajadores que se han sometido a un examen médico, capacitación en precauciones de seguridad y métodos para realizar estos trabajos.

2. MATERIALES UTILIZADOS PARA LA IMPERMEABILIZACIÓN

2.1. La impermeabilización se realiza con el material "Technoelast" (grado P), que cumple con los requisitos de TU 5774-003-00287852-99, desarrollado y aprobado de la manera prescrita.

2.2. El material tiene un espesor de 5,0 mm y consiste en una base de poliéster elástica y duradera recubierta con un aglutinante de betún-polímero, en el que el betún está modificado con estireno-butadieno-estireno (SBS). Esto determina las altas propiedades físicas y mecánicas del material.

Para evitar que el material se pegue en el rollo y garantizar una buena adherencia a la base aislada, el material tiene un revestimiento de grano fino en la parte frontal y una película de polímero de bajo punto de fusión en la parte inferior, que no se quita, pero se derrite cuando se instala la impermeabilización.

2.3. Antes de comenzar a trabajar, Technoelast debe someterse a un control de entrada con un control obligatorio:

La presencia de un documento de acompañamiento (pasaporte) que certifique la calidad del material;

Cumplimiento de los indicadores de calidad indicados en el pasaporte con los requisitos de las especificaciones técnicas del material;

Ningún daño externo al material;

2.4. Los indicadores de calidad del material Technoelast (grado P) deben cumplir con los requisitos establecidos en.

3. REQUISITOS DEL SUSTRATO PARA LA IMPERMEABILIZACIÓN

3.1. La base para la impermeabilización de las estructuras de vano de los puentes es el hormigón base o la capa de hormigón de nivelación (en estructuras prefabricadas de hormigón armado). Le permite ajustar la pendiente de la losa de la calzada del puente y crear una superficie de base plana para la impermeabilización. El hormigón debe tener una clase de resistencia a la compresión de al menos B 25 de acuerdo con GOST 26633-91, una marca de resistencia al agua W 6 según GOST 12730.5-84 y grado de resistencia a las heladas F 300 según GOST 10060-95 con una relación agua-cemento no superior a 0,42.

3.2. La superficie sobre la que se colocará la impermeabilización deberá tener pendientes de acuerdo con los requisitos de la cláusula 1.74. SNiP 2.05.03-84.

3.3. La superficie a aislar no debe tener hoyos, grietas, desplomes del concreto, irregularidades con aristas vivas, manchas de aceite, polvo. Las manchas de aceite se eliminan quemándolas; los flujos de hormigón se cortan o pulen.

3.4. Se permiten irregularidades de un contorno suave con una profundidad de hasta 5 mm en una cantidad de no más de uno por 1 m 2.

3.5. Antes del inicio de los trabajos de impermeabilización, las tuberías de drenaje y drenaje, los elementos estructurales de las juntas de expansión, los dispositivos de cercado de las aceras y otras estructuras deben instalarse en la base de acuerdo con el proyecto.

3.6. Al instalar una capa de nivelación, se deben observar las pendientes y otros elementos del tablero del puente de acuerdo con el proyecto.

3.7. Al inicio de los trabajos de impermeabilización, el hormigón de la capa de nivelación o losa de la calzada debe adquirir una resistencia de grado 0,75 como mínimo.

3.8. La temperatura de la base durante la impermeabilización no debe ser inferior a +5°C.

4. TRABAJO PREPARATORIO

El trabajo preparatorio incluye:

control de preparación de la fundación;

Preparación de material en rollo;

Comprobación de la preparación para el trabajo equipo necesario, herramientas, inventario de equipos contra incendios y equipos de protección.

4.1. Al verificar con un riel de control de tres metros con un nivel, el espacio libre debajo de él no debe exceder los 5 mm a lo largo de la pendiente y en la dirección transversal de la pendiente. Se permiten espacios libres solo con un contorno suave y no más de uno por 1 m.

4.2. Si la base es una superficie de hormigón, entonces debe limpiarse de la lechada de cemento mediante limpieza abrasiva seca o húmeda.

El polvo de la superficie de la base debe eliminarse con aire comprimido, aspirador industrial o lavarse con chorro de agua y secarse. El contenido de humedad del hormigón en la capa superficial antes del dispositivo de impermeabilización no debe ser superior al 4%.

4.3. Antes de realizar trabajos de impermeabilización, los materiales de impermeabilización en rollo deben aceptarse con un rechazo de los defectuosos: pegados, rotos, rollos con una forma deformada.

4.4. También es necesario verificar las propiedades del material del rollo Technoelast, masilla bituminosa-polimérica, recibido en la instalación, para el cumplimiento de los documentos reglamentarios (5, 9, 10).

4.5. Los materiales necesarios para el dispositivo de impermeabilización deben concentrarse en el objeto en la cantidad necesaria para completar todo el alcance del trabajo.

4.6. La instalación en condiciones de trabajo debe contar con los equipos, mecanismos, inventario requerido en el proceso de ejecución del trabajo, los cuales se dan en la Lista entregada en.

5. TECNOLOGÍA RENDIMIENTO DE LA IMPERMEABILIZACIÓN EN PUNTOS DE CONEXIÓN A LOS ELEMENTOS DEL TEJIDO DEL PUENTE

5.1. La documentación de diseño para la estructura de un puente debe contener el diseño del pavimento y los dibujos de las partes y unidades de impermeabilización en los puntos de su unión con elementos de drenaje, cercas, estructuras de juntas de expansión, bloques de aceras, mástiles de iluminación, etc.

El dispositivo de impermeabilización parte de las uniones de la impermeabilización a los elementos del tablero del puente.

5.2. En las aceras y cercas de parapeto, la impermeabilización se realiza según su diseño.

5.2.1. Cuando se construye una acera a un nivel elevado en relación con el pasaje, cuando se utilizan bloques prefabricados de acera y parapeto, en primer lugar, se realiza la impermeabilización de la losa de la calzada en sus sitios de instalación.

Después de la instalación de la impermeabilización en estos lugares, se realiza la instalación de estas estructuras, y luego la instalación de la impermeabilización en el resto de la estructura, haciendo coincidir la impermeabilización previamente colocada.

5.2.2. En el caso de unir el parapeto y otras superficies verticales, el borde de la red de material se lleva a una superficie vertical debajo de un dosel de hormigón de 15 a 20 mm de profundidad, el extremo del material se pega y se sella. La impermeabilización de este lugar está cubierta con capas de pavimento.

5.3. La impermeabilización de las estructuras de tramos debe acoplarse herméticamente con tuberías de drenaje y drenaje, para lo cual se utilizan capas adicionales de impermeabilización. No se permite la formación de salientes que excedan el nivel del revestimiento impermeabilizante principal.

5.3.1. Las uniones de la impermeabilización principal con los tubos indicados se pueden realizar mediante encolado capa a capa alrededor del casquillo de los tubos. material impermeabilizante"Tecnoelast" con una institución en el zócalo de los pétalos.

Cuando se utiliza un elemento incrustado de goma, se pega sobre toda la superficie con masilla fría de betún y polímero.

Cuando se utiliza una capa impermeabilizante adicional del material soldado Technoelast, deben pegarse derritiendo la capa inferior del material, doblando los pétalos cortados hacia abajo en el embudo y enrollando con cuidado el material hasta la superficie de la base imprimada. En este caso, la segunda capa de material se desplaza con respecto a la primera para que los cortes no coincidan.

5.3.2. En la impermeabilización adicional, realizada en las ubicaciones de drenaje y tuberías de drenaje, la capa de impermeabilización principal se coloca por fusión.

Sobre el tubo, el material se corta transversalmente, los extremos del corte se introducen en el zócalo y, al fundir la capa inferior, se pegan a la superficie del zócalo.

5.3.3. La impermeabilización insertada en el zócalo de las tuberías de drenaje y drenaje se sujeta con una copa de presión, y las aberturas de las tuberías se cubren desde arriba con las cubiertas correspondientes pintadas con una imprimación bituminosa.

5.4. En lugares de juntas de expansión, el dispositivo de impermeabilización se produce según el diseño de la junta.

5.5. De acuerdo con el proyecto, se está instalando un sistema de drenaje para drenar el agua que ha caído sobre la impermeabilización. El sistema de drenaje contiene tuberías de drenaje y canales de drenaje, que se llevan a cabo de acuerdo con las "Directrices para la disposición de drenaje en la calzada de estructuras de puentes", "SoyuzdorNII", 1997.

1 Compilado en base a materiales desarrollados por SoyuzdorNII, autores I.D. Sajarova, V.Yu. Kazariano

6. TECNOLOGÍA DE DISPOSITIVOS DE IMPERMEABILIZACIÓN

6.1. La impermeabilización con material laminado depositado Technoelast, colocado en una sola capa, se realiza sobre la superficie de la capa de nivelación o losa de calzada preparada de acuerdo con la Sección 3.

6.2. El trabajo de impermeabilización se lleva a cabo en clima seco a una temperatura no inferior a más 5 ° C, en condiciones de lluvia y bajas temperaturas, bajo la cubierta de toldos.

6.3. El dispositivo de impermeabilización comienza con la ubicación en la losa de la calzada de tuberías de drenaje y eslingas, bandejas y otros elementos de drenaje, así como las uniones con postes de iluminación, postes de cercas, estructuras de juntas de dilatación, etc.

6.4. En la calzada, la impermeabilización se coloca rodando rollos en dirección longitudinal, comenzando desde los lugares más bajos hacia los más altos, disponiendo las juntas perpendiculares a la pendiente.

Se permite enrollar los rollos transversalmente con la superposición de materiales en la dirección transversal, teniendo en cuenta la pendiente longitudinal, de modo que el rollo superior se pegue al inferior desde el lado superior a lo largo de la pendiente.

6.5. Antes de colocar la impermeabilización sobre la base preparada, extienda 5-7 rollos de tal manera, probándose entre sí, para garantizar la superposición necesaria. Luego pegue los extremos de todos los rollos en un lado y vuelva a enrollar el material en rollos.

6.6. Al pegar láminas de material, es necesario proporcionar una superposición de los paneles adyacentes de 80 a 100 mm en la dirección longitudinal y de 150 a 170 mm en las juntas transversales.

6.7. El material laminado depositado se coloca, calentando la capa de cubierta inferior, calentando simultáneamente la base con la llama de un quemador de gas e inmediatamente presionando la sección fundida de la banda del rollo firmemente contra la base.

6.8. Un pequeño rollo de masa de recubrimiento fundida en el punto de contacto del rollo con la base indica la correcta régimen de temperatura estilismo

6.9. Si se derrite demasiada masa o aparece humo, esto indica un sobrecalentamiento (quemado) del material. No se permite la presencia de llama sobre el material.

En tales casos, ajuste la llama del quemador y reduzca el tiempo de contacto de la llama con la superficie de la red de material. Al mismo tiempo, la película de polietileno en la superficie del material debe derretirse por completo.

La impermeabilización quemada debe ser reemplazada.

6.10. Los quemadores utilizan gas propano con un caudal de 0,3 - 0,6 l/m 2 , dependiendo de la temperatura del aire durante el funcionamiento.

6.11. La pegatina también se puede hacer con la máquina para techos "Luch-4U-1" mediante el método de fusión con calentamiento por infrarrojos.

6.12. Cuando los paneles se superponen en las juntas transversales, el revestimiento arenoso del borde del panel inferior se limpia con cepillos metálicos. No está permitido unir bandas de material laminado en las intersecciones de superficies aisladas (juntas de dilatación, transición de superficie vertical a horizontal, etc.).

6.13 Los paneles adhesivos no deben tener pliegues, arrugas, ondulaciones. Las áreas defectuosas de impermeabilización se deben cortar, parchear con una superposición de al menos 100 mm.

Para pegar "Technoelast" en toda la superficie y evitar estos defectos, si es necesario, los paneles se enrollan con cepillos suaves y rodillos, cuyos movimientos deben ser desde el eje del rollo en diagonal hacia sus bordes. Especialmente alise con cuidado los bordes del material.

6.14. Inmediatamente después de pegar la red de material, es necesario alisar el borde de la red con una espátula usando masilla derretida que sobresale debajo de ella.

6.15. Las secciones finales de los materiales encolados que quedan durante las pausas en el trabajo deben encolarse con especial cuidado con un rodillo para evitar que el agua se filtre debajo de ellos en caso de lluvia.

6.16. Las pequeñas protuberancias encontradas durante el laminado del material se perforan con un punzón y se continúa el laminado hasta que aparece una masa fundida en la punción.

6.18. Al realizar trabajos de impermeabilización, se deben tomar precauciones para evitar que el aceite, la gasolina, el combustible y otros solventes entren en contacto con la impermeabilización.

6.19. Antes de la instalación de la capa protectora, se deben tomar medidas para excluir la posibilidad de daños mecánicos a la impermeabilización.

7. CONDICIONES DE IMPERMEABILIZACIÓN

7.1. Si es necesario realizar trabajos de instalación de impermeabilización a bajas temperaturas del aire, los trabajos deben realizarse en invernaderos; es posible trabajar con material Technoelast sin invernaderos a temperaturas de hasta más 5°C.

8. DISPOSITIVO DE UNA CAPA IMPERMEABILIZANTE PROTECTORA

8.1. La capa protectora de la impermeabilización debe proporcionar una sujeción firme de la impermeabilización, protegerla de daños mecánicos y golpes, y proporcionar una mayor resistencia al corte de la impermeabilización frente a cargas dinámicas y de frenado.

8.2. La capa protectora está hecha de hormigón armado de grano fino con un tamaño máximo de piedra triturada de 5-10 mm. Resistencia a las heladas de la capa protectora de hormigón. F 300 debe determinarse tanto para carreteras de hormigón como para pavimentos de aeródromos mediante pruebas en una solución de sales de cloruro de acuerdo con GOST 10060.2-95.

El refuerzo de la capa protectora de hormigón se lleva a cabo con mallas soldadas planas de acero de refuerzo de clase B p 1 (A1) con un diámetro de 5 mm con una celda de 100 × 100 mm de acuerdo con GOST 23279-85. Las mallas de refuerzo deben colocarse sobre "grietas" de hormigón, proporcionando un espacio de 10 mm debajo de ellas. No se permite colocar mallas de refuerzo directamente sobre la impermeabilización.

8.3. Es necesario introducir aditivos plastificantes y de aireación en la mezcla de concreto para capas de nivelación y protección de acuerdo con SNiP 3.06.04-91.

No se permite la introducción de aditivos químicos (aceleradores de endurecimiento y anticongelantes).

8.4. La capa protectora de impermeabilización se realiza tras la aceptación de la impermeabilización, eliminación de los defectos encontrados y redacción de un acta de trabajo oculto.

8.5. Antes de la instalación de la capa protectora, se deben tomar medidas para excluir la posibilidad de daños mecánicos a la impermeabilización y la entrada de queroseno, gasolina, aceites y otros solventes en ella.

8.6. Al construir una capa protectora, no se permite el tráfico y caminar sobre la impermeabilización; todo el trabajo relacionado con la instalación de una capa protectora debe realizarse desde escaleras y cubiertas.

8.7. Se debe instalar una capa protectora de impermeabilización a más tardar 6-7 días después de su instalación.

9. CONTROL DE CALIDAD DE LA IMPERMEABILIZACIÓN, NORMAS DE ACEPTACIÓN

9.1. El dispositivo de impermeabilización debe ser precedido por la aceptación de la capa de nivelación. El contratista debe proporcionar al cliente un registro de trabajo, pasaportes del fabricante que indiquen la clase de concreto, resistencia al agua, resistencia a las heladas, así como actos para trabajos ocultos, los resultados del control instrumental de la uniformidad y pendientes de la superficie, su humedad.

9.2. La uniformidad de la base y su rugosidad se verifican con un riel de tres metros según GOST 2789-75 *. El riel se coloca sobre la superficie de la capa de nivelación en las direcciones longitudinal y transversal, y con el medidor provisto en el kit, los espacios se miden a lo largo, redondeando los resultados de la medición a 1 mm.

Los espacios debajo del riel de tres metros solo deben tener un contorno suave y no más de uno por 1 m. La profundidad máxima del espacio no debe exceder los 5 mm.

9.3. El contenido de humedad de la base se evalúa inmediatamente antes del dispositivo de impermeabilización mediante un método no destructivo utilizando un medidor de humedad superficial, por ejemplo, VSKM-12. La humedad se determina en tres puntos de la superficie aislada. Con un área base de más de 500 m 2, el número de puntos de medición se incrementa en uno por cada 500 m 2, pero no más de seis puntos.

9.4. Antes de realizar la impermeabilización, Technoelast se acepta de acuerdo con los pasaportes de acuerdo con GOST 2678-94 y GOST 26627-85, comparando las características físicas y mecánicas con las dadas en estas Recomendaciones. A pedido del cliente, se prueba una verificación de control de las características físicas y mecánicas del material de acuerdo con TU 5774-005-00287852-99 y GOST 2678-94. La determinación de las características cuantitativas de las características también debe realizarse en el caso de un período de garantía vencido para el almacenamiento del material.

En caso de que los materiales recibidos no cumplan con los requisitos reglamentarios, se redacta un certificado de matrimonio y dichos materiales no se utilizan en la producción del trabajo.

9.5. Una vez aceptada la impermeabilización, se realiza una inspección visual de su continuidad en toda la superficie impermeabilizada, se comprueba su acoplamiento con los elementos del tablero del puente y la presencia de defectos en la adherencia de la impermeabilización, incl. ondulación y marcas de quemaduras. La calidad de la adherencia de la impermeabilización se determina visualmente por la presencia o ausencia de burbujas y golpeando la impermeabilización con un mazo de madera. Los lugares de no pegado están determinados por un sonido sordo. Los lugares de quema están determinados por la presencia de huellas de zapatos, rodillos, etc.

9.6. En presencia de burbujas en la impermeabilización, lo que indica la ausencia de su pegado a la base, se eliminan de acuerdo con el párrafo.. Esto verifica la adherencia del material a la base en el área adyacente a la burbuja.

9.7. Los extremos no pegados del material se doblan, se pegan fundiendo la superficie inferior y el área dañada se cubre con un parche con una superposición de 100 mm en todos los lados de los cortes. No se permiten más de tres parches por parcela de 100 m 2 . Si el número de parches excede el permitido, la capa de impermeabilización se vuelve a pegar en toda el área.

9.8. En el proceso de realización de trabajos en el dispositivo de impermeabilización, se verifica la adherencia del material bituminoso-polimérico a la base. Para hacer esto, se hacen incisiones en la capa de impermeabilización completa, formando una tira en forma de U de 50 × 200 mm de tamaño, el borde libre se captura y se arranca lentamente. La fuerza de adherencia se considera suficiente si la separación se produce a lo largo de la capa de ligante bituminoso-polimérico.

Adicionalmente, la adherencia al pelado de la impermeabilización se determina con un medidor de adherencia en tres puntos por cada 500 m 2 de área.

Los hongos con un diámetro de 20 mm se pegan con pegamento epoxi, se corta la impermeabilización a lo largo del perímetro del hongo y se arranca la impermeabilización. La fuerza adhesiva promedio en la separación debe ser de al menos 0,3 MPa (3 kgf/cm). Sobre la base de los resultados, se redacta un acto. La prueba debe realizarse 1 día después de aplicar la impermeabilización a una temperatura que no exceda los 30°C debajo de la impermeabilización.

9.9. Los resultados de aceptación de impermeabilización se redactan mediante un acta para obras ocultas de la forma establecida.

9.10. La aceptación de la capa protectora se realiza de manera similar a la aceptación de la capa de nivelación.

9.11. Formularios de documentación as-built para el arreglo de la estructura del pavimento según los anexos 70 y 71 del manual “Control de calidad en la construcción de puentes” [].

10. SEGURIDAD EN LA IMPERMEABILIZACIÓN

10.1. El trabajo de impermeabilización se lleva a cabo de conformidad con las normas de seguridad previstas en el capítulo SNiP "Seguridad en la construcción", "Reglas de seguridad y saneamiento industrial para la construcción de puentes y tuberías".

10.2. Los trabajos de impermeabilización deben ser realizados por impermeabilizantes que hayan superado el mínimo técnico de acuerdo con el procedimiento establecido para la tecnología de producción y seguridad. La gestión del trabajo y el control de calidad deben ser realizados por personas con experiencia en la impermeabilización de estructuras de puentes. Cada trabajador, al momento de su ingreso al trabajo, debe someterse a una sesión informativa en el lugar de trabajo con la correspondiente anotación en el libro de registro.

10.3. La instalación debe contar con materiales de orientación sobre la producción de trabajo y precauciones de seguridad para trabajar con el material Technoelast.

10.4. Los trabajos de impermeabilización deben realizarse de acuerdo con los requisitos de seguridad contra incendios. Los lugares de trabajo deben estar equipados con equipos de extinción de incendios.

10.5. Los refugios para trabajos de impermeabilización deben estar equipados con ventilación efectiva. En caso de ventilación insuficiente, es necesario utilizar respiradores con filtro de carbón.

10.6. La piel de la cara y las manos debe protegerse con pastas y cremas protectoras especiales.

10.7. El material de betún y polímero "Technoelast" se refiere a materiales combustibles: grupo de combustibilidad - G-4; grupo de inflamabilidad - B3; grupo de propagación de llama RP 4.

10.8. Los trabajadores que realicen la impermeabilización deben estar provistos de ropa de trabajo hecha de tela de algodón con impregnación resistente al fuego; botas de goma; respiradores como "Petal" RU-60, RMP-62, F-46; mitones de lona; gafas de protección; cascos de vinilo. El lugar de trabajo debe tener lavabos, espacios para comer.

10.9. La base aislada debe soplarse con aire comprimido en overoles, gafas y un respirador.

10.10. Al realizar trabajos con el uso de imprimaciones, incluidos los solventes, está prohibido:

Realizar soldaduras cercanas y otros trabajos que puedan causar la formación de chispas, ignición de vapores de solventes;

Permita la exposición directa del solvente a la piel de las manos y lave las herramientas y equipos con él sin el uso de guantes.

El betún o la masilla que entre en contacto con la piel debe lavarse con agua tibia y pasta de jabón (desarrollada por el Instituto Erisman) o pasta de jabón y lanalina con agua tibia.

10.11. Cuando trabaje con un quemador de gas:

No está permitido dejar el quemador en condiciones de funcionamiento sin supervisión;

Está prohibido colocar un quemador encendido o caliente sobre el revestimiento impermeabilizante u otros objetos combustibles;

Para evitar quemaduras, no toque el quemador con las manos descubiertas.

10.12. Se debe disponer de un equipo de extinción de incendios y asistencia médica cerca del lugar de trabajo.

10.13. La producción de limpieza con chorro abrasivo debe llevarse a cabo en cascos protectores del chorreador de arena y monos especiales para chorreado con arena.

10.14. El nivel de ruido de los chorros de arena puede alcanzar los 88-96 decibelios, lo que requiere protección auditiva.

10.15. Cuando trabaje con cilindros de gas y equipos para la limpieza con chorro abrasivo, debe seguir las reglas para trabajar con dispositivos bajo presión.

10.16. El equipo de protección personal debe estar disponible en el lugar de trabajo: gafas, orejeras, respiradores, guantes, ropa y calzado de protección. Los zapatos deben tener suelas antideslizantes; los zapatos también deben soportar temperaturas elevadas.

11. PROTECCIÓN DEL MEDIO AMBIENTE

11.1. Antes del inicio de los trabajos de impermeabilización en el territorio de la instalación, se deben asignar lugares para almacenar materiales, cilindros con gases combustibles.

11.2. Cuando se trabaja con materiales impermeabilizantes, se liberan paletas, etiquetas, núcleos, cartón, recortes de materiales impermeabilizantes. Su eliminación debe realizarse en lugares especialmente designados.

12. ALMACENAMIENTO DE IMPERMEABILIZANTES

12.1. El material soldado laminado bituminoso-polímero "Technoelast" debe almacenarse bajo techo sobre tarimas en posición vertical en una fila de altura, a una distancia de 1 m de fuentes de calor a una temperatura no superior a 35°C.

12.2. Con una exposición prolongada a temperaturas inferiores a -15°C, antes de su uso, el material debe mantenerse en una habitación con una temperatura de 15 - 25°C durante al menos 4 horas."Puentes y Tuberías".

600 (61)

3. Peso del aglomerante desde el lado soldado, kg/m2, no menos de

4. Masa base, g/m 2 , no menos de

140

5. Alargamiento a la rotura, %, no menos de

30

6. Absorción de agua en 24 horas, % en peso, no más

7. Flexibilidad en una viga con un radio de 10 mm, °С, no superior

25

8. Temperatura de fragilidad del aglutinante, °С. no más alto

35

9. Resistencia al calor a 100°C durante 2 horas

En la superficie de la muestra no debe haber deslizamientos del aglutinante, hinchazón y otros defectos.

10. Resistencia al agua a una presión de 0,2 MPa, h, no menos

Anexo 2

EQUIPOS, MECANISMOS Y EQUIPOS PARA PRODUCCIÓN DE OBRAS DE IMPERMEABILIZACIÓN

|

Nombre |

Marca, especificaciones, características técnicas |

Propósito |

|

1. Elevador universal |

UKP-150, capacidad de carga 150 kg, altura de elevación - 30 m |

Elevación de materiales en la superestructura |

|

2. Unidad compresora móvil |

SO-62, SO-7A |

Limpieza de la base de polvo y escombros. |

|

3. Nivel de edificio con barandilla |

GOST 9416-76 |

Comprobación de las pendientes de la base para la impermeabilización. |

|

4. Caldera de betún |

Capacidad - 50 l |

Calentamiento de betún y masilla bituminosa-polimérica |

|

5. Quemador de propano de aire |

Productividad GVPN - 480 m 2 / cm |

Fusión de materiales impermeabilizantes laminados. |

|

6. Tanques de propano |

Capacidad - 25-50 l, Presión de trabajo hasta 1,6 MPa |

Crear una mezcla combustible para quemadores. |

|

7. Depósito con tapa |

Capacidad - 40 l |

Preparación y transporte de masilla e imprimación. |

|

8. Taladro con una cuchilla en forma de hélice |

Preparación de masilla molida. |

|

|

9. Recipientes de medición (tara) |

Dosificación de componentes |

|

|

10. Pistola pulverizadora |

Aplicación de imprimación bituminosa en frío y masilla |

|

|

11. Rodillo manual |

SO-108 |

Rollo de material rodante |

|

12. Carrera con inserto de goma |

Pegado de material impermeabilizante a la base. |

|

|

13. rodillo de pintura |

Aplicar una imprimación a la base. |

|

|

14. Carro de mano |

Umor Glavmostroy |

Transporte de materiales |

|

15. Cuchillo para techos |

Cortar y cortar rollo de materiales |

|

|

16. Tijeras de mano |

GOST7210-75 |

Corte de material impermeabilizante |

|

17. Raspador de metal |

TU 400-28-187-74 |

Limpieza de la base y nivelación de la plataforma |

|

18. Escoba con mango |

largo = 1,6 metros |

Limpieza de la superficie del polvo y la suciedad. |

|

19. Caja metálica |

Capacidad - 0,25 m 3 |

Preparación y almacenamiento de la solución. |

|

20. cofre de metal |

Capacidad - 1 m 3 |

Almacenamiento de cemento y arena. |

|

21. Pala picadora tipo LP-1 |

GOST 3620-76 |

Preparación de la solución |

|

22. Paleta KM |

GOST 9535-71 |

dispositivo de filete |

|

23. Halcón plegable |

TU 22-2757-73 |

También |

|

24. Contenedor |

Capacidad de carga - 80 kg |

Suministro de equipos, materiales a la superestructura, retiro de escombros |

Anexo 3

CARACTERÍSTICAS TÉCNICAS Y NORMATIVA DE FUNCIONAMIENTO DE SOPLETES DE PROPANO

El quemador de calentamiento de aire y propano GVPN está diseñado para fundir materiales impermeabilizantes laminados durante la impermeabilización. Los quemadores también se pueden usar para quitar el hielo y la nieve de la superficie aislada y secarla.

Características técnicas de los quemadores.

|

Nombre del indicador |

Valor del indicador |

|

1. Rendimiento al pegar material impermeabilizante, m 2 / h |

60 |

|

2. Consumo de propano, l/m 2 |

0,4 - 0,6 |

|

3. Presión de propano, MPa |

0.1 - 0.15 |

|

4. Número de antorchas, uds. |

|

|

5. Longitud, mm |

630 |

|

6. Misa |

1,5 |

El quemador de aire-propano de una sola antorcha GVPN funciona con una mezcla de propano y aire inyectado desde la atmósfera. Propano del cilindro a través del reductor RD. El 1-BM o DPP-1-65 se suministra a través de una manguera de goma al niple del quemador bajo una sobrepresión de 0,1-0,15 MPa y luego, a través de la válvula de control, el gas se dirige al tubo de la punta.

Las personas autorizadas para trabajar con el quemador GVPN deben revisar el quemador antes de comenzar a trabajar y asegurarse de que esté en buenas condiciones. Si se detecta una fuga de gas, debe eliminarse inmediatamente mediante los siguientes métodos:

En el prensaestopas de la válvula - apretando la tuerca del prensaestopas o reemplazando el anillo del prensaestopas; en el eje de la válvula - limpiando la superficie del cono con papel de lija suave; en la conexión roscada del estabilizador del quemador GVPN, apretándolo; en la tuerca superior del quemador GVPN, reemplazando el anillo de sellado de la cámara de mezcla.

Para obtener la antorcha requerida, debe:

Ajustar la presión de trabajo en el reductor del cilindro, prevista en la especificación técnica del quemador GVPN;

Abra la válvula de "llama en espera" en el quemador HVPN 1/2 vuelta y encienda el gas en la tapa del quemador, abra la válvula de "llama principal" hasta que aparezca una antorcha a lo largo del contorno de la tapa;

Ajuste el suministro de gas hasta que se obtenga un color azul uniforme y estable de una llama sin humo.

En Forma irregular el quemador de la llama del soplete debe extinguirse. En el quemador GVPN, es necesario cerrar la válvula, soplar el inserto divisorio del estabilizador y limpiar los orificios obstruidos.

NORMATIVA TECNOLOGICA

en la instalación de impermeabilización en estructuras de tramos de puentes de material de rollo soldado

"TECNOELAST"

INTRODUCCIÓN

Este manual debe seguirse durante la realización de trabajos de instalación de impermeabilización en hormigón armado y superestructuras de puentes de hormigón armado con el material en rollo soldado con polímero bituminoso "Technoelast".

Al desarrollar la tecnología de impermeabilización, se tuvieron en cuenta los requisitos de SNiP 2.05.03-84 * "Puentes y tuberías"; SNiP 3.06.04-91 "Puentes y tuberías"; VSN-32-81 “Instrucción para la impermeabilización de estructuras de puentes y tuberías en vías férreas, carreteras y vías urbanas”; SNiP 2.03.11-85, SNiP3.04.03-85 “Protección de estructuras de edificios contra la corrosión.

1. DISPOSICIONES GENERALES

1.1 El diseño e instalación de impermeabilizantes es parte integral del diseño de la estructura de un puente, donde se deben brindar soluciones de diseño y tecnológicas para la remoción de agua de las superficies de los elementos del tablero del puente, losa de calzada, de lugares bajos , cavidades cerradas de estructuras.

1.2. Para evitar la penetración de agua en la superficie de la impermeabilización y la superficie a aislar, las recomendaciones prevén soluciones de diseño de nodo por unidad para la impermeabilización en los sitios de instalación de tuberías de drenaje, en juntas de dilatación, en la unión de capas aislantes a parapetos y otros elementos que sobresalgan de la superficie.

Pegado firmemente a la base para ser aislado en toda la superficie;

Monolítico y continuo, sin ampollas ni burbujas en toda la superficie;

Estanco en toda la superficie de la estructura del puente y en los lugares de unión con tubos de drenaje y eslingas, estructuras de juntas de dilatación;

Estrecha en los cruces con aceras, guardarraíles y otros elementos sobresalientes;

Mantener las propiedades de integridad e impermeabilización en las condiciones de influencias mecánicas operativas durante la operación de la estructura del puente.

1.5. Los trabajos de construcción de la impermeabilización deben ser realizados por equipos especializados bajo la dirección técnica y el control del maestro de obras. Los trabajadores que se han sometido a un examen médico, capacitación en precauciones de seguridad y métodos para realizar estos trabajos pueden trabajar en la impermeabilización.

2. MATERIALES UTILIZADOS PARA LA IMPERMEABILIZACIÓN

2.1. La impermeabilización está hecha de material Technoelast (grado P) que cumple con los requisitos de TU 5774-003-00287852-99, desarrollado y aprobado en la forma prescrita.

2.2. El material tiene un espesor de 5,0 mm y consiste en una base de poliéster elástica y duradera recubierta con un aglutinante de betún-polímero, en el que el betún está modificado con estireno-butadieno-estireno (SBS). Esto determina las altas propiedades físicas y mecánicas del material.

Para evitar que el material se pegue en el rollo y asegurar una buena adherencia a la base a aislar, el material tiene un revestimiento de grano fino en la parte frontal y una película de polímero de bajo punto de fusión en la parte inferior, que no se quita, pero se derrite cuando se instala la impermeabilización.

2.3. Antes de comenzar a trabajar, Technoelast debe someterse a un control de entrada con un control obligatorio:

Disponibilidad de un documento de acompañamiento (pasaporte) que certifique la calidad del material;

Cumplimiento de los indicadores de calidad indicados en el pasaporte con los requisitos de las especificaciones técnicas del material;

Ausencia de daños externos al material;

2.4. Los indicadores de calidad del material "Technoelast" (grado P) deben cumplir con los requisitos dados en.

3. REQUISITOS PARA EL SOPORTE BAJO IMPERMEABILIZACIÓN

3.1. La base para la impermeabilización de las estructuras de los vanos de los puentes es el hormigón base o la capa de hormigón de nivelación (en estructuras prefabricadas de hormigón armado). Le permite ajustar la pendiente de la losa de la calzada del puente y crear una superficie de base uniforme para la impermeabilización. El hormigón debe tener una clase de resistencia a la compresión de al menos B 25 de acuerdo con GOST 26633-91, una marca de resistencia al agua W 6 según GOST 12730.5-84 y marca de resistencia a las heladas F 300 según GOST 10060-95 con una relación agua-cemento no superior a 0,42.

3.2. La superficie sobre la que se colocará la impermeabilización deberá tener pendientes de acuerdo con los requisitos del apartado. 1.74. SNiP 2.05.03-84.

3.3. La superficie a aislar no debe tener hoyos, grietas, desplomes del concreto, irregularidades con aristas vivas, manchas de aceite, polvo. Las manchas de aceite se eliminan quemándolas; los flujos de hormigón se cortan o pulen.

3.4. Se permiten irregularidades de un contorno suave con una profundidad de hasta 5 mm en una cantidad de no más de uno por 1 m 2.

3.5. Antes del inicio de los trabajos de impermeabilización, se deben instalar en el sótano tuberías de drenaje y drenaje, elementos estructurales de juntas de expansión, dispositivos de cercado de aceras y otras estructuras de acuerdo con el proyecto.

3.6. Al construir una capa de nivelación, se deben observar las pendientes y otros elementos del tablero del puente de acuerdo con el proyecto.

3.7. Al inicio de los trabajos de impermeabilización, el hormigón de la capa de nivelación o losa de la calzada debe adquirir una resistencia de grado 0,75 como mínimo.

3.8. La temperatura de la base durante la impermeabilización no debe ser inferior a +5°C.

4. TRABAJO PREPARATORIO

El trabajo preparatorio incluye:

Control de preparación de la base;

Preparación de material laminado;

Comprobación de la disponibilidad para el funcionamiento de los equipos, herramientas, inventario de equipos contra incendios y equipos de protección necesarios.

4.1. Al verificar con un riel de control de tres metros con un nivel, el espacio libre debajo de él no debe exceder los 5 mm a lo largo de la pendiente y en la dirección transversal de la pendiente. Se permiten espacios libres solo con un contorno suave y no más de uno por 1 m.

4.2. Si la base es una superficie de hormigón, entonces debe limpiarse de la lechada de cemento mediante limpieza abrasiva seca o húmeda.

El polvo de la superficie de la base se debe eliminar con aire comprimido, aspirador industrial o enjuagar con chorro de agua y secar. El contenido de humedad del hormigón en la capa superficial antes del dispositivo de impermeabilización no debe ser superior al 4%.

4.3. Antes de realizar trabajos de impermeabilización, es necesario realizar la aceptación de materiales impermeabilizantes en rollo con el rechazo de los defectuosos: pegados, rotos, rollos con forma deformada.

4.4. También es necesario verificar las propiedades del material del rollo Technoelast, masilla bituminosa-polimérica, recibido en la instalación, para el cumplimiento de los documentos reglamentarios (5, 9,10).

4.5. Los materiales necesarios para el dispositivo de impermeabilización deben concentrarse en el objeto en la cantidad necesaria para completar todo el alcance del trabajo.

4.6. En la instalación, en condiciones de funcionamiento, debe existir el equipo, mecanismos, inventario requerido en el proceso de ejecución del trabajo, que se dan en la Lista dada en.

5. TECNOLOGÍA RENDIMIENTO DE LA IMPERMEABILIZACIÓN EN PUNTOS DE CONEXIÓN A LOS ELEMENTOS DEL TEJIDO DEL PUENTE

5.1. La documentación de diseño para la estructura de un puente debe contener el diseño del pavimento y los dibujos de detalles y unidades de impermeabilización en los puntos de su unión con elementos de drenaje, cercas, estructuras de juntas de expansión, bloques de aceras, mástil de iluminación, etc.

El dispositivo de impermeabilización parte de las uniones de la impermeabilización a los elementos del tablero del puente.

5.2. En las aceras y cercas de parapeto, la impermeabilización se realiza según su diseño.

5.2.1. Al construir una acera a un nivel elevado en relación con el pasaje, cuando se utilizan bloques prefabricados de acera y parapeto, en primer lugar, se realiza la impermeabilización de la losa de la calzada en los lugares de su instalación.

Después de la instalación de la impermeabilización en estos lugares, se realiza la instalación de estas estructuras, y luego la instalación de la impermeabilización en el resto de la estructura, haciendo coincidir la impermeabilización previamente colocada.

5.2.2. En el caso de unir el parapeto y otras superficies verticales, el borde de la red de material se lleva a la superficie vertical debajo de un dosel de hormigón de 15 a 20 mm de profundidad, el extremo del material se pega y se sella. La impermeabilización en este lugar es cubierto con capas de pavimento.

5.3. La impermeabilización de las estructuras de tramos debe acoplarse herméticamente con tuberías de drenaje y drenaje, para lo cual se utilizan capas adicionales de impermeabilización. No se permite la formación de salientes que excedan el nivel del revestimiento impermeabilizante principal.

5.3.1. La interfaz de la impermeabilización principal con los tubos indicados se puede realizar mediante el encolado capa por capa alrededor del manguito de los tubos del material impermeabilizante "Technoelast" con la inserción de pétalos en el manguito.

Cuando se utiliza un elemento incrustado de goma, se pega sobre toda la superficie con masilla fría de betún y polímero.

Cuando se utiliza una capa impermeabilizante adicional del material soldado Technoelast, deben pegarse derritiendo la capa inferior del material, doblando los pétalos cortados hacia abajo en el embudo y enrollando con cuidado el material hasta la superficie de la base imprimada. En este caso, la segunda capa de material se desplaza con respecto a la primera para que los cortes no coincidan.

5.3.2. La impermeabilización adicional, realizada en las ubicaciones de drenaje y tuberías de drenaje, se coloca con la capa de impermeabilización principal mediante fusión.

Sobre el tubo, el material se corta transversalmente, los extremos del corte se introducen en el zócalo y, al fundir la capa inferior, se pegan a la superficie del zócalo.

5.3.3. La impermeabilización insertada en el zócalo de las tuberías de drenaje y drenaje se sujeta con una copa de presión, y las aberturas de las tuberías se cubren desde arriba con las cubiertas correspondientes pintadas con una imprimación bituminosa.

5.4. En lugares de juntas de expansión, la impermeabilización se realiza según el diseño de la junta.

5.5. De acuerdo con el proyecto, se está instalando un sistema de drenaje para drenar el agua que ha ingresado a la impermeabilización. El sistema de drenaje contiene tubos de drenaje y canales de drenaje, que se llevan a cabo de acuerdo con las "Directrices para la disposición de drenaje en la calzada de estructuras de puentes", "SoyuzdorNII", 1997.

1 compilado sobre la base de materiales desarrollados por SoyuzdorNII, autores I.D. Sajarova, V.Yu. Kazariano

6. TECNOLOGÍA DEL DISPOSITIVO DE IMPERMEABILIZACIÓN

6.1. La impermeabilización del material laminado depositado "Technoelast", colocado en una capa, se realiza en la superficie de la capa de nivelación o losa de calzada preparada de acuerdo con la Sección 3.

6.2. El trabajo en el dispositivo de impermeabilización se lleva a cabo en clima seco a una temperatura no inferior a más 5 ° C, en clima lluvioso y a bajas temperaturas, bajo la cubierta de toldos.

6.3. El dispositivo de impermeabilización comienza con la ubicación en la losa de la calzada de tuberías de drenaje y eslingas, bandejas y otros elementos de drenaje, así como las uniones con postes de iluminación, postes de cercas, estructuras de juntas de dilatación, etc.

6.4. En la calzada, la impermeabilización se coloca enrollando los rollos en dirección longitudinal, comenzando desde los lugares más bajos hacia los más altos, disponiendo las juntas perpendiculares a la pendiente.

Se permite rodar los rollos transversalmente con la superposición de materiales en la dirección transversal, teniendo en cuenta la pendiente longitudinal, de modo que el rollo superior se pegue al lado inferior, que se superpone a lo largo de la pendiente.

6.5. Antes de colocar la impermeabilización sobre la base preparada, extienda 5-7 rollos de tal manera, probándose entre sí, de modo que se proporcione la superposición necesaria. Luego pegue los extremos de todos los rollos en un lado y vuelva a enrollar el material en rollos.

6.6. Al pegar láminas de material, es necesario prever una superposición de los paneles adyacentes de 80 a 100 mm en la dirección longitudinal y de 150 a 170 mm en las juntas transversales.

6.7. El material del rollo depositado se coloca calentando la capa de cubierta inferior, calentando simultáneamente la base con la llama de un quemador de gas y presionando inmediatamente la sección fundida de la banda del rollo contra la base con fuerza.

6.8. Un pequeño rollo de masa de revestimiento fundida en el punto de contacto entre el rollo y la base indica el régimen de temperatura correcto para la colocación.

6.9. Si se derrite demasiada masa o aparece humo, esto indica un sobrecalentamiento (quemado) del material. No se permite la presencia de llama sobre el material.

En tales casos, ajuste la llama del quemador y reduzca el tiempo de contacto de la llama con la superficie de la red de material. Al mismo tiempo, la película de polietileno en la superficie del material debe derretirse por completo.

La impermeabilización, colocada con fuego, debe ser reemplazada.

6.10. Los quemadores utilizan gas propano con un caudal de 0,3 - 0,6 l/m 2 , dependiendo de la temperatura del aire durante el funcionamiento.

6.11. La pegatina también se puede producir con la máquina para techos Luch-4U-1 mediante calentamiento por infrarrojos.

6.12. Cuando se superponen paneles en juntas transversales, el revestimiento arenoso en el borde del panel inferior se limpia con cepillos metálicos. No está permitido unir las láminas de material laminado en las intersecciones de las superficies aisladas (juntas de dilatación, transición de una superficie vertical a una horizontal, etc.).

6.13 Los paneles adhesivos no deben tener pliegues, arrugas, ondulaciones. Las áreas defectuosas de impermeabilización deben cortarse y parchearse con una superposición de al menos 100 mm.

Para pegar "Technoelast" en toda la superficie y evitar estos defectos, si es necesario, los paneles se enrollan con cepillos suaves y rodillos, cuyos movimientos deben ser desde el eje del rollo en diagonal hacia sus bordes. Especialmente alise con cuidado los bordes del material.

6.14. Inmediatamente después de pegar la red de material, es necesario alisar el borde de la red con una espátula usando masilla derretida que sobresale debajo de ella.

6.15. Las secciones finales de los materiales encolados que quedan durante las pausas en el trabajo deben encolarse con especial cuidado con rodillos para evitar que el agua se filtre debajo de ellos en caso de lluvia.

6.16. Las pequeñas ampollas encontradas durante el laminado del material se perforan con un punzón y se continúa el laminado hasta que aparece una masa fundida en la punción.

6.18. Al realizar trabajos de impermeabilización, se deben tomar precauciones para evitar que el aceite, la gasolina, el combustible y otros solventes entren en contacto con la impermeabilización.

6.19. La finalización de la capa protectora debe tomarse para excluir la posibilidad de daños mecánicos a la impermeabilización.

7. CONDICIONES PARA LA REALIZACIÓN DE OBRAS DE IMPERMEABILIZACIÓN

7.1. Si es necesario realizar trabajos de instalación de impermeabilización a bajas temperaturas del aire, los trabajos deben realizarse en invernaderos; Es posible realizar trabajos con material Technoelast sin invernaderos a temperaturas de hasta más 5°С.

8. DISPOSITIVO DE UNA CAPA IMPERMEABILIZANTE PROTECTORA

8.1. La capa protectora de impermeabilización debe proporcionar una sujeción firme de la impermeabilización, protegerla de daños mecánicos y golpes, y proporcionar una mayor resistencia al corte de la impermeabilización frente a cargas dinámicas y de frenado.

8.2. La capa protectora está hecha de hormigón armado de grano fino con un tamaño máximo de piedra triturada de 5-10 mm. Resistencia a las heladas de la capa protectora de hormigón. F 300 debe determinarse como para el hormigón de pavimentos de carreteras y aeródromos mediante pruebas en una solución de sales de cloruro de acuerdo con GOST 10060.2-95.

El refuerzo de la capa protectora de hormigón se realiza con mallas soldadas planas de acero de refuerzo de clase B p 1 (A1) con un diámetro de 5 mm con una celda de 100 × 100 mm según GOST23279-85. Las mallas de refuerzo deben colocarse sobre "grietas" de hormigón, proporcionando un espacio de 10 mm debajo de ellas. No se permite colocar mallas de refuerzo directamente sobre la impermeabilización.

8.3. Es necesario introducir aditivos plastificantes y de aireación en la mezcla de concreto para las capas de nivelación y protección de acuerdo con SNiP 3.06.04-91.

No se permite la introducción de aditivos químicos (aceleradores de endurecimiento y anticongelantes).

8.4. La capa protectora de impermeabilización se realiza tras la aceptación de la impermeabilización, eliminación de los defectos detectados y redacción de un acta de obra oculta.

8.5. Antes de la instalación de la capa protectora, se deben tomar medidas para excluir la posibilidad de daños mecánicos a la impermeabilización y la entrada de queroseno, gasolina, aceites y otros solventes en ella.

8.6. Al instalar una capa protectora, no se permite el tráfico y caminar sobre la impermeabilización; todo el trabajo relacionado con la instalación de una capa protectora debe realizarse desde las escaleras del piso.

8.7. Se debe instalar una capa protectora de impermeabilización a más tardar 6-7 días después de su instalación.

9. CONTROL DE CALIDAD DE LA IMPERMEABILIZACIÓN, NORMAS DE ACEPTACIÓN

9.1. El dispositivo de impermeabilización debe ser precedido por la aceptación de la capa de nivelación. El contratista debe proporcionar al cliente un registro de trabajo, pasaportes del fabricante que indiquen la clase de concreto, la resistencia al agua, la resistencia a las heladas, así como los actos de trabajo descubierto, los resultados del control instrumental de la uniformidad y las pendientes de la superficie, su humedad.

9.2. La uniformidad de la base y su rugosidad se verifican con un riel de tres metros de acuerdo con GOST 2789-75 *.El riel se coloca sobre la superficie de la capa de nivelación en las direcciones longitudinal y transversal y, utilizando el medidor incluido en el kit, mida los espacios en la longitud, redondeando los resultados de la medición a 1 mm.

Los espacios debajo del riel de tres metros solo deben tener un contorno suave y no más de uno por 1 m. La profundidad máxima del lumen no debe exceder los 5 mm.

9.3. El contenido de humedad de la base se evalúa inmediatamente antes del dispositivo de impermeabilización mediante un método no destructivo utilizando un medidor de humedad superficial, por ejemplo, VSKM-12. La humedad se determina en tres puntos de la superficie aislada. Con un área base de más de 500 m 2, el número de puntos de medición se incrementa en uno por cada 500 m 2, pero no más de seis puntos.

9.4. Antes de realizar la impermeabilización, Technoelast se acepta de acuerdo con los pasaportes de acuerdo con GOST 2678-94 y GOST 26627-85, comparando las características físicas y mecánicas con las dadas en estas Recomendaciones. A pedido del cliente para una verificación de control de las características físicas y mecánicas del material, se realizan pruebas de acuerdo con TU 5774-005-00287852-99 y GOST 2678-94. La determinación de los indicadores cuantitativos de las características también debe realizarse en el caso de un período de garantía vencido para el almacenamiento del material.

En caso de que los materiales recibidos no cumplan con los requisitos reglamentarios, se redacta un certificado de matrimonio y dichos materiales no se utilizan en la producción del trabajo.

9.5. Una vez aceptada la impermeabilización, se realiza una inspección visual de su continuidad en toda la superficie impermeabilizante, se comprueba su acoplamiento con los elementos del tablero del puente y la presencia de defectos en la adherencia de la impermeabilización, incluyendo ondulaciones y marcas de quemadura. , está determinado. La calidad de la adherencia de la impermeabilización se determina visualmente por la presencia o ausencia de burbujas y golpeando la impermeabilización con un martillo de madera. Los lugares de no pegado están determinados por un sonido sordo. Los puntos de quemadura están determinados por la presencia de huellas de zapatos, rodillos, etc.

9.6. En presencia de burbujas en la impermeabilización, indicando la ausencia de su pegado a la base, se eliminan de acuerdo con el párrafo. En este caso, se comprueba la adherencia del material al contacto en la zona adyacente a la burbuja.

9.7. Los extremos no pegados del material se doblan, se pegan fundiendo la superficie inferior y el área dañada se cubre con un parche con una superposición de 100 mm en todos los lados de los cortes, no más de tres parches por 100 m 2 área están permitidas. Si el número de parches excede el permitido, la capa de impermeabilización se vuelve a pegar en toda el área.

9.8. En el proceso de trabajo de producción en la instalación de impermeabilización, se verifica la adherencia del material bituminoso-polímero a la base. Para hacer esto, se hacen cortes en la capa de impermeabilización completa, formando una tira en forma de U de 50 × 200 mm de tamaño, el borde libre se captura y se arranca lentamente. La fuerza de adherencia se considera suficiente si la separación se produce a lo largo de la capa de ligante bituminoso-polimérico.

Además, la adherencia al desprendimiento de la impermeabilización se determina con un medidor de adherencia en tres puntos por cada 500 m 2 de área.

Los hongos con un diámetro de 20 mm se pegan con pegamento epoxi, se corta la impermeabilización alrededor del perímetro del hongo y se arranca la impermeabilización. La fuerza adhesiva promedio en la separación debe ser de al menos 0,3 MPa (3 kgf/cm). Los resultados constituyen un acto. La prueba debe realizarse 1 día después de pegar la impermeabilización a una temperatura que no supere los 30°C debajo de la impermeabilización.

9.9. Los resultados de la aceptación de la impermeabilización se redactan mediante un acta para obras ocultas de la forma establecida.

9.10. La aceptación de la capa protectora se realiza de manera similar a la aceptación de la capa de nivelación.

9.11. Formularios de documentación ejecutiva para la disposición de la estructura del pavimento de acuerdo con los anexos 70 y 71 del manual "Control de calidad en la construcción de puentes" [].

10. SEGURIDAD EN LA IMPERMEABILIZACIÓN

10.1 El trabajo de impermeabilización se lleva a cabo de conformidad con las normas de seguridad previstas en el capítulo SNiP "Seguridad en la construcción", "Reglas de seguridad y saneamiento industrial en la construcción de puentes y tuberías".

10.2 Los trabajos de impermeabilización deben ser realizados por impermeabilizantes que hayan superado el mínimo técnico de acuerdo con el procedimiento establecido para la tecnología de producción y seguridad. La gestión del trabajo y el control de calidad deben ser realizados por personas con experiencia en la impermeabilización de estructuras de puentes. Todo trabajador, al momento de su admisión al trabajo, debe ser instruido en el lugar de trabajo con el correspondiente asiento en el diario.

10.3. La instalación debe contar con materiales de orientación sobre la producción de trabajo y precauciones de seguridad para trabajar con el material Technoelast.

10.4. Los trabajos de impermeabilización deben realizarse de acuerdo con los requisitos de seguridad contra incendios. Los lugares de trabajo deben estar equipados con equipos de extinción de incendios.

10.5. Los refugios para trabajos de impermeabilización deben estar equipados con ventilación efectiva. En caso de ventilación insuficiente, es necesario utilizar respiradores con filtro de carbón.

10.6. La piel del rostro de Iruk debe protegerse con pastas y cremas protectoras especiales.

10.7 Material bituminoso-polimérico "Tecnoelast" se refiere a materiales combustibles: grupo de combustibilidad - G-4; grupo de inflamabilidad - B3; grupo de propagación de llama RP 4.

10.8. Los trabajadores que realicen la impermeabilización deben estar provistos de ropa de trabajo hecha de tela de algodón con impregnación resistente al fuego; botas de hule, respiradores tipo "Petal" RU-60, RMP-62, F-46; guantes de lona, gafas protectoras; cascos de vinilo. El lugar de trabajo debe tener lavabos, espacios para comer.

10.9. La base aislada debe soplarse con aire comprimido en overoles, gafas y un respirador.

10.10. Durante la producción de trabajos con el uso de imprimaciones, incluidos los solventes, está prohibido:

Realice trabajos de soldadura cercana y otros que puedan causar la formación de chispas, ignición de vapores de solventes;

Permita la exposición directa del solvente a la piel de las manos y enjuáguelas sin el uso de guantes, herramientas y equipo.

El betún o masilla que haya entrado en contacto con la piel debe lavarse con agua tibia y pasta de jabón (desarrollada por el Instituto Erisman) o pasta de jabón y lanalina con agua tibia.

10.11. Cuando trabaje con un quemador de gas:

No está permitido dejar el quemador en condiciones de funcionamiento sin supervisión;

Está prohibido colocar un mechero encendido o caliente sobre un revestimiento impermeabilizante u otros objetos combustibles;

Para evitar quemaduras, no toque el quemador con las manos descubiertas.

10.12. Se debe disponer de un equipo de extinción de incendios y asistencia médica cerca del lugar de trabajo.

10.13 La limpieza con chorro abrasivo se debe realizar con cascos de protección de un chorreador de arena y monos especiales para chorreado con arena.

10.14. El nivel de ruido de los chorros de arena puede alcanzar los 88-96 decibelios, lo que requiere protección auditiva.

10.15. Cuando trabaje con cilindros de gas y equipos para limpieza con chorro abrasivo, debe seguir las reglas para trabajar con dispositivos bajo presión.

10.16. El equipo de protección personal debe estar disponible en el lugar de trabajo: gafas, orejeras, respiradores, guantes, ropa y calzado de protección. Los zapatos deben tener suelas antideslizantes. los zapatos también deben soportar temperaturas elevadas.

11. PROTECCIÓN DEL MEDIO AMBIENTE

11.1. Antes del inicio de los trabajos de impermeabilización en el territorio de la instalación, se deben asignar lugares para almacenar materiales, cilindros con gases combustibles.

11.2. Cuando se trabaja con materiales impermeabilizantes, se liberan paletas, etiquetas, núcleos, cartón, recortes de materiales impermeabilizantes. Su disposición debe estar prevista en lugares especialmente designados.

12. ALMACENAMIENTO DE IMPERMEABILIZANTES

12.1. El material de soldadura de betún-polímero laminado "Technoelast" debe almacenarse bajo techo sobre tarimas en posición vertical en una fila de altura, en un lugar a 1 m de distancia de fuentes de calor a una temperatura no superior a 35°C.

12.2. Con una exposición prolongada a temperaturas inferiores a -15°C, antes de su uso, el material debe mantenerse en una habitación con una temperatura de 15 - 25°C durante al menos 4 horas.

600 (61)

3. Peso del aglomerante desde el lado soldado, kg/m2, no menos de

4. Masa base, g/m 2 , no menos de

140

5. Alargamiento a la rotura, %, no menos de

30

6. Absorción de agua en 24 horas, % en peso, no más

7. Flexibilidad en una viga con un radio de 10 mm, °С, no superior

25

8. Temperatura de fragilidad del aglutinante, °С. no más alto

35

9. Resistencia al calor a 100°C durante 2 horas

En la superficie de la muestra no debe haber deslizamientos del aglutinante, hinchazón y otros defectos.

10. Resistencia al agua a una presión de 0,2 MPa, h, no menos

Anexo 2

EQUIPOS, MECANISMOS Y EQUIPOS PARA PRODUCCIÓN DE OBRAS DE IMPERMEABILIZACIÓN

| Nombre | Marcos, TU, especificaciones técnicas | Propósito |

| 1. Elevador universal | UKP-150, capacidad de carga 150 kg, altura de elevación - 30 m | Elevación de materiales en la superestructura |

| 2. Unidad compresora móvil | SO-62, SO-7A | Limpieza de la base de polvo y escombros. |

| 3. Nivel de edificio con barandilla | GOST 9416-76 | Comprobación de las pendientes de la base para la impermeabilización. |

| 4. Caldera de betún | Capacidad - 50 l | Calentamiento de betún y masilla bituminosa-polimérica |

| 5. Quemador de propano de aire | Productividad GVPN - 480 m 2 / cm | Fusión de materiales impermeabilizantes laminados. |

| 6. Tanques de propano | Capacidad - 25-50 l, Presión de trabajo hasta 1,6 MPa | Crear una mezcla combustible para quemadores. |

| 7. Depósito con tapa | Capacidad - 40 l | Preparación y transporte de masilla e imprimación. |

| 8. Taladro con una cuchilla en forma de hélice | Preparación de masilla molida. |

|

| 9. Recipientes de medición (tara) | Dosificación de componentes |

|

| 10. Pistola pulverizadora | Aplicación de imprimación bituminosa en frío y masilla |

|

| 11. Rodillo manual | SO-108 | Rollo de material rodante |

| 12. Carrera con inserto de goma | Pegado de material impermeabilizante a la base. |

|

| 13. rodillo de pintura | Aplicar una imprimación a la base. |

|

| 14. Carro de mano | Umor Glavmostroy | Transporte de materiales |

| 15. Cuchillo para techos | Corte y corte de materiales laminados |

|

| 16. Tijeras de mano | GOST7210-75 | Corte de material impermeabilizante |

| 17. Raspador de metal | TU 400-28-187-74 | Limpieza de la base y nivelación de la plataforma |

| 18. Escoba con mango | largo = 1,6 metros | Limpieza de la superficie del polvo y la suciedad. |

| 19. Caja metálica | Capacidad - 0,25 m 3 | Preparación y almacenamiento de la solución. |

| 20. cofre de metal | Capacidad - 1 m 3 | Almacenamiento de cemento y arena. |

| 21. Pala picadora tipo LP-1 | GOST 3620-76 | Preparación de la solución |

| 22. Paleta KM | GOST 9535-71 | dispositivo de filete |

| 23. Halcón plegable | TU 22-2757-73 | También |

| 24. Contenedor | Capacidad de carga - 80 kg | Suministro de equipos, materiales a la superestructura, retiro de escombros |

Anexo 3

CARACTERÍSTICAS TÉCNICAS Y NORMATIVA DE FUNCIONAMIENTO DE SOPLETES DE PROPANO

El quemador de calentamiento de aire y propano GVPN está diseñado para fundir materiales impermeabilizantes laminados durante la impermeabilización. Los quemadores también se pueden usar para quitar el hielo y la nieve de la superficie aislada y secarla.

Características técnicas de los quemadores.

| Nombre del indicador | Valor del indicador |

| 1. Rendimiento al pegar material impermeabilizante, m 2 / h | 60 |

| 2. Consumo de propano, l/m 2 | 0,4 - 0,6 |

| 3. Presión de propano, MPa | 0.1 - 0.15 |

| 4. Número de antorchas, uds. | |

| 5. Longitud, mm | 630 |

| 6. Misa | 1,5 |

El quemador de aire-propano GVPN de una sola antorcha funciona con una mezcla de propano con aire inyectado de la atmósfera.Propano de un cilindro a través de un reductor RD. 1-BM o DPP-1-65 a través de una manguera de goma se lleva al niple del quemador bajo una sobrepresión de 0.1-0.15 MPa y luego a través de la válvula de control el gas se dirige al tubo de la punta.

Las personas autorizadas para trabajar con el quemador GVPN deben revisar el quemador antes de comenzar a trabajar y asegurarse de que esté en buenas condiciones. Si se detecta una fuga de gas, debe eliminarse inmediatamente mediante los siguientes métodos:

En la válvula del prensaestopas - apretando la tuerca del prensaestopas o reemplazando el anillo del prensaestopas; en el eje de la válvula - limpiando la superficie del cono con papel de lija suave; conexión roscada del estabilizador del quemador GVPN - apretándolo; de la tuerca cautiva del quemador GVPN - reemplazando el anillo de sellado de la cámara de mezcla.

Para obtener la antorcha requerida, debe:

Ajustar la presión de trabajo en el reductor del cilindro, prevista en la especificación técnica del quemador GVPN;

Abra la válvula de "llama de reserva" del quemador GVPN 1/2 vuelta y encienda el gas en la tapa del quemador, abra la válvula de "llama principal" hasta que aparezca una antorcha a lo largo del contorno de la tapa;

Ajuste el suministro de gas hasta que se obtenga un color azul uniforme y estable de la llama para no fumadores.

Si la forma de la llama es incorrecta, se debe apagar el quemador. En el quemador GVPN, es necesario cerrar la válvula, soplar a través del inserto de corte del estabilizador y limpiar los orificios obstruidos.

Materiales y herramientas. Acostado. Procedimiento. Condiciones de almacenaje.

Para la instalación de una capa protectora de impermeabilización tejado plano o bases hechas de concreto (por ejemplo, una base, un sótano), se usa material bituminoso soldado en rollo: aislamiento de vidrio o colocación que le permite formar la capa de impermeabilización necesaria en el techo o base de concreto, que protege contra el negativo efectos destructivos de la humedad.

Actualmente, los fabricantes de vidrio aislante producen varios grados de vidrio aislante que difieren en su propósito (campos de aplicación), propiedades y características.

Para designar (etiquetar) varios grados de isol de vidrio, se utilizan abreviaturas, cuyas letras tienen el siguiente significado:

- X o T- lienzo ( fibra de vidrio) o tela ( fibra de vidrio) - tipo de vidrio base isol, hydroisol;

- K, M, P- apósito de grano grueso, apósito de grano fino, película de polímero - vista revestimiento protector (capa).

Un techo plano de calidad hecho de materiales bituminosos soldados consta de varias capas, tradicionalmente llamadas alfombras (capas) para techos superior e inferior.

Para la instalación de la capa inferior del techo de un techo plano blando, así como para la impermeabilización de estructuras de hormigón armado, se utiliza un material soldado bituminoso laminado: glass isol (otros nombres utilizados por diferentes fabricantes: hydroisol, hydrostekloizol, filisol, linokrom, bikrost , uniflex, etc.) utilizando fibra de vidrio o lona como base, sellos y .

Para el dispositivo de la capa superior del techo (alfombra), se utiliza vidrio isol con revestimiento protector de grano grueso en la parte frontal del lienzo, grados o.

Los pasos básicos para la colocación de materiales en rollo soldados presentados en esta breve guía son igualmente aplicables a la instalación de impermeabilización utilizando, o .

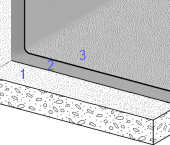

Preparación de la superficie.

Para garantizar una buena adherencia del stekloizol apilado con una base de hormigón, primero debe limpiarse de suciedad, polvo, hojas, escombros, objetos extraños, hielo, nieve (si el techo se coloca en la temporada de invierno) y tratarse con un compuesto especial (imprimación) -. Junto con la base de concreto, también es necesario limpiar los embudos del drenaje interno de escombros, verificar que los drenajes no tengan objetos extraños que dificulten el drenaje del agua.

Para limpiar varios desechos de la superficie de la base impermeabilizada, puede usar o .

Antes de iniciar el tratamiento superficial con una imprimación bituminosa, comprobar el estado cimiento de hormigón edificios, estructuras. Las costuras de las losas de carga de hormigón armado y las grietas resultantes, la destrucción causada por el impacto mecánico deben sellarse previamente con un mortero de cemento y arena.

En la etapa preparatoria, también es necesario formar la capa de formación de pendiente necesaria, ya que en el techo de cualquier edificio, las estructuras se colocan ubicadas verticalmente en relación con las placas de soporte de varias estructuras tecnológicas (por ejemplo, estructuras de conductos de ventilación, consumo de aire).

Por lo tanto, en los lugares donde las capas aislantes se unen a ellos, así como a las paredes, repisas, parapetos, es necesario erigir filetes inclinados (lados) que cubran la junta entre la base de hormigón del techo y las paredes, parapetos y otros objetos en un ángulo de 45 grados. Para formar una pendiente, puede usar espuma de hormigón, composiciones de cemento y arena, arcilla expandida.

Los embudos del drenaje interno deben ubicarse en toda el área del techo, teniendo en cuenta los códigos y estándares de construcción, ligeramente por debajo de la capa principal del techo con su unión obligatoria a las estructuras principales del edificio, estructura.

Al colocar stekloizol sobre un techo viejo, es necesario eliminar todas las partes rotas que no estén adyacentes a la superficie de la base.

Revestimiento de vidrio.

Después de todo lo necesario trabajo de preparatoria, puede comenzar a colocar stekloizol.

En la primera etapa, es necesario imprimar toda la superficie sobre la que se supone que se colocará la alfombra del techo con una imprimación especial. Para el tratamiento de superficies cemento-arena y hormigón, se recomienda utilizar una imprimación bituminosa. La imprimación se aplica con rodillos, brochas, brochas.

La imprimación bituminosa proporciona "pegado" de la lámina de stekloizol o hidroisol a la base de hormigón, y también se usa para aumentar la adherencia ("pegado") de la capa inferior de la alfombra del techo a la superior. Alternativamente, para imprimar superficie de concreto antes de colocar la lámina de stekloizol, se puede utilizar la aplicación en frío (MBU).

Consumo medio imprimación bituminosa lista para usar por 1 m 2 con revestimiento monocapa 250-350ml / 1m 2.

Consumo masilla bituminosa universal (MBU) para trabajos de impermeabilización: 2-3 kg/m 2 , para encolar materiales de construcción- 0,8-1 kg/m2

La preparación de la superficie de la base de una cubierta plana es un paso importante en la impermeabilización techo blando. Al preparar e imprimar la superficie de la base para colocar materiales soldados, hemos considerado los pasos básicos para imprimar la superficie.

Después de imprimar la superficie, es necesario comenzar a colocar el aislamiento de vidrio. Por razones de seguridad, no se permite la fusión simultánea de isol de vidrio y la aplicación de una imprimación bituminosa.

La colocación de stekloizol comienza con las secciones subyacentes del techo (embudo, cornisas) con una superposición lateral de lienzos adyacentes de al menos 80-100 mm.

En áreas donde convergen superficies horizontales y verticales, se recomienda colocar una capa adicional de alfombra para techos.

La lámina de stekloizol se coloca sobre la superficie preparada calentando, derritiendo la capa adhesiva inferior (cubierta con una película protectora) con un quemador de gas, enrollando gradualmente el rollo hacia sí mismo. El calentamiento se realiza mediante movimientos medidos del quemador de gas, que aseguran un calentamiento uniforme de la capa inferior de la lámina.

A lo largo de los bordes de la lámina de vidrio isol calentada, deben sobresalir 1-2 centímetros de betún fundido, lo que garantizará un pegado de alta calidad de las costuras entre láminas adyacentes.

Cada rollo de stekloizol contiene un borde en bruto para colocar la hoja de "superposición".

Consumo de gas durante la soldadura del material impermeabilizante aproximadamente 0,8 l/

m 2Después de la colocación, es necesario usar una espátula para asegurarse de que las costuras estén pegadas.

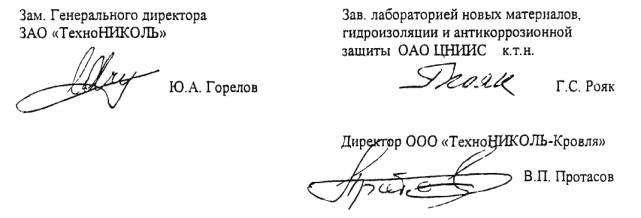

Esquemáticamente (la imagen es indicativa y se presenta como referencia), una alfombra impermeabilizante de un techo plano hecho de materiales bituminosos soldados se ve así:

Esquemáticamente (la imagen es indicativa y se presenta como referencia), una alfombra impermeabilizante de un techo plano hecho de materiales bituminosos soldados se ve así:

1. Hormigón imprimado con imprimación bituminosa o masilla bituminosa;

2. La capa inferior de la alfombra del techo (CCI o HPP);

3. La capa superior de la alfombra para techos (TKP o HKP).

Si hay una ligera pendiente del techo, las juntas deben hacerse en la dirección de la pendiente del techo para permitir que el agua se escurra.

Se permite la colocación de stekloizol a una temperatura no inferior a -3 o C.

Al realizar trabajos de techado en condiciones de temperaturas negativas, los materiales para techos deben mantenerse en un almacén a una temperatura de al menos 15-20 grados durante al menos un día.

Condiciones de almacenaje. Stekloizol debe almacenarse en rollos, en posición vertical, lejos de fuentes de calor y fuego.

Al realizar el trabajo, es necesario usar equipo de protección y observar las precauciones de seguridad.

Instrucciones de vídeopara la colocación de materiales bituminosos laminados de la empresa TechnoNIKOL.

Lea también:

- Inspección de primavera de un techo plano: contenido, elementos principales, evaluación del estado del techo.

- Guía rápida para la reparación de cubiertas blandas de materiales laminados bituminosos, .

- Una breve guía para preparar la base de hormigón de un techo plano para colocar materiales bituminosos soldados en rollo, betún de construcción,,,.

Una colección de códigos y reglamentos de construcción (SNIP) para techos nos ayudará a determinar el tipo de cobertura en el hogar, que describe en detalle la dependencia de la elección de cobertura en la pendiente del techo existente. El incumplimiento del estándar aceptado conduce a una violación de la integridad del edificio.

Considere, en un ejemplo específico, un pequeño techo de una extensión de una casa cubierta con una teja de metal.

Selección material para techos pues la ampliación obviamente provino de consideraciones de diseño, apariencia general, ya que el techo de la casa era de un revestimiento similar.

La pendiente del techo principal es de unos 30°.

Según el SNIP, la elección de las tejas metálicas para ella fue natural y justificada. En la extensión, la pendiente del techo fue de solo 10°, lo que afectó de inmediato el desempeño del revestimiento. Tecnológicamente, el techo se dispuso correctamente, pero debido a una pendiente insuficiente, no funcionó correctamente, es decir, no se drenó el agua en toda su extensión. La precipitación se acumuló a lo largo de las uniones y fluyó de regreso a través de la ola de tejas metálicas hacia el techo, penetrando en el aislamiento, las estructuras de madera y las paredes externas.

Esto condujo a la pudrición del sistema de vigas, humectación y apelmazamiento del aislamiento y, por lo tanto, una disminución en el espesor de la capa de aislamiento térmico, destrucción de la capa de mampostería y yeso de las paredes exteriores.

Después de examinar las estructuras del techo, se decidió cambiar completamente el revestimiento a otro tipo que corresponda a esta pendiente, a saber: hacer un techo blando con materiales soldados modernos, cuyo período de garantía es de al menos 10 años. El término de construcción "techo blando" o "techo flexible" se aplica a un revestimiento de materiales laminados. La pendiente permisible de dicho recubrimiento es de 0 ° y superior.

Además, tales errores se corrigen aumentando la pendiente, luego no se puede cambiar el tipo de cobertura, pero en nuestro caso, el techo de la extensión estaba adyacente casi de cerca a las ventanas del edificio principal, lo que no permitía elevar la pendiente. .

![]()

Eliminación de techos viejos

Antes de que comenzara la instalación del techo blando, se instaló un dosel temporal hecho de tela gruesa de PVC sobre el techo reparado para proteger el techo durante la lluvia. Es fácil de montar y desmontar si es necesario.