PARTE 2 (Conceptos básicos, Radio de curvatura interior)

Entonces, para empezar, definamos los conceptos básicos. Al describir el proceso de doblado, usaremos lo siguiente:

Un concepto muy importante radio de curvatura interior. Es importante entender que este valor debe estar dentro de ciertos valores. ¡Tienes que apegarte a ellos! Tomemos, por ejemplo, un ejemplo específico: precargar la pieza de trabajo hasta 180 grados. Por alguna razón, es en nuestro país donde se esfuerzan por exprimir estos estantes a cero y hacer que la abrazadera quede perfectamente plana. Lo curioso es que esto se considera un estándar de calidad a la hora de aceptar productos. De hecho, lo contrario es cierto, la "sujeción plana" no es más que el resultado de una grave violación de la tecnología de doblado, en la que el radio interior es extremadamente pequeño. Por favor, haz todo bien y cuéntaselo a tus clientes. Presionar hasta 180 grados debe ser esto (prensado cerrado):

Al mismo tiempo, debe empujar la pieza de trabajo "hacia usted mismo" antes de presionarla.

O así (prensa abierta):

Simplemente ingrese el valor de precarga apropiado en el control de la máquina.

Pero volviendo a la teoría...

Radio de curvatura mínimo ( ).

Si el radio de curvatura es menor que el valor (especialmente para materiales con mayor resistencia), entonces la superficie exterior (estirada) adquiere una estructura de "piel de naranja". Con una granulosidad fuerte de este tipo, el metal puede agrietarse o romperse por completo. En cualquier caso, cualquier recubrimiento de metal en el punto de inflexión sufrirá significativamente y la pieza de trabajo no resistirá la prueba del tiempo.

El radio mínimo depende de las propiedades mecánicas del material (alargamiento relativo o contracción relativa del metal), el ángulo de flexión, la dirección de la línea de flexión en relación con la dirección de laminación (a lo largo de la línea de laminación, el radio interior mínimo es siempre mayor , siendo el resto de las cosas iguales).

Fórmulas para encontrar :

Sí, hay varias fórmulas de este tipo. Son cuanto más difíciles, cuantos más factores tratamos de tener en cuenta en los cálculos. Elegí las opciones más simples que se pueden calcular rápidamente insertando un valor de tabla a la vez.

1. Por estrechamiento relativo

Donde S = espesor del metal, = contracción relativa del metal (en porcentaje)

Es muy importante entender aquí que el valor entre paréntesis debe ser > 0. Por lo tanto, cuando< 50 (то есть, для менее эластичных сталей) – мы домножаем толщину металла на результат выражения в скобках. При >50 (aceros más elásticos) no tenemos en cuenta la expresión entre paréntesis y radio mínimo será igual al espesor del metal:

2. Por elongación relativa

Donde S = espesor del metal, ψ = alargamiento relativo (en unidades relativas)

Además, cabe señalar que lo más probable es que no tengamos que calcular escrupulosamente los valores mínimos de los ángulos. Y la máquina no nos permitirá mantener radios mínimos, excepto en curvas de hasta 180 grados (recuerda, ya te lo comenté). Tenga en cuenta que he dado las fórmulas solo para una mejor comprensión del proceso. Ahora, después de todo, está claro que el radio interior, al menos, debe ser igual al grosor del metal. Lo principal es recordar siempre esto.

Además, hay tablas con los valores especificados de los radios mínimos relativos (ver Referencia).

Radio de curvatura máximo ().

Si el radio de curvatura es mayor que el valor Rmáx , será muy difícil controlar la flexión debido a la recuperación elástica del metal. El resorte se manifestará menos, cuanto menor sea el espesor del metal. Si tenemos un radio grande proporcionado, entonces debería estar dentro de los valores permitidos para esta parte.

Para lograr la deformación plástica del metal del nivel requerido, el ángulo de flexión máximo debe ser:

Donde S = espesor del metal, = módulo de tracción, T = límite elástico.

Continuará…

Al preparar la información, utilicé: 1. Manual de maquinaria, 28.ª edición. Prensa industrial, 2008; 2. Malov A. N. "Tecnología de estampado en frío", 1969.

Introducción

Doblado - apartado... doblado - apartado... Hace 25 años, este proceso era el arduo trabajo diario de un operador de prensa. Pero eso no es todo: el operador tenía que reconfigurar constantemente la máquina para obtener diferentes ángulos de plegado, organizar el almacenamiento intermedio de los espacios en blanco y realizar muchas otras acciones no directamente relacionadas con la fabricación de la pieza final; el operador tuvo que volver a colocar la pieza de trabajo y luego... doblar de nuevo... reajustar la prensa... y doblar de nuevo... almacenamiento intermedio... y... y...

Para los trabajadores de la chapa de hoy, este proceso parece una tecnología prehistórica. Hoy en día, la pieza se fabrica en una plegadora CNC ergonómica y fácil de usar, con ajuste automático de todos los parámetros de plegado. Diferentes ángulos, diferentes perfiles en la misma herramienta, ¡no hay problema!

Las máquinas con 4 ejes controlados son ahora el estándar y no la excepción. Las prensas con 8 o más ejes ya no son poco comunes y son más prometedoras cuando se usan en combinación con prensas plegadoras.

Y todo esto, solo para producir una pieza tridimensional a partir de una lámina plana de metal, ya sea acero, acero inoxidable, aluminio, magnesio, cobre, latón o incluso oro. Mires donde mires, en todas partes: estructuras de chapa. ¡Es un boom de la chapa! Incluso los fabricantes de plegadoras se sorprenden de la complejidad de las piezas que sus clientes han fabricado. La interacción entre los fabricantes de máquinas herramienta y sus clientes se está volviendo muy exitosa y prometedora: los ingenieros piensan juntos cómo producir eficientemente una pieza en un equipo flexible. Reemplazar la soldadura con una soldadura doblada puede ser muy beneficioso para proporcionar resistencia al producto. "Cerca de la forma final" es lo que se puede decir acerca de una parte que sale de una prensa plegadora que tiene un gran parecido con el producto final.

"Chapa" y "doblado" no están muy asociados con la alta tecnología. Sin embargo, para doblar una sábana "traviesa", un conocimiento especial y gran experiencia. Explíquele a un técnico que no esté familiarizado con la hoja de metal que en nuestro mundo altamente técnico no es posible lograr un doblez de 90° consistentemente sin cambiar la configuración. ¡Funciona y no!

Sin cambiar el programa, el ángulo cambiará si, por ejemplo, una lámina de 2 mm de espesor es de acero inoxidable o aluminio, si su longitud es de 500 mm, 1000 mm o 2000 mm, si se dobla a lo largo o a través de las fibras , si la línea de plegado está rodeada de agujeros punzonados o cortados con láser, si la chapa tiene una deformación elástica diferente, si el endurecimiento de la superficie debido a la deformación plástica es más fuerte o más débil, si... si...

"Doblar" suena como un proceso simple, pero en realidad es muy complejo. A Liszt no le importan los argumentos de precio, incluso si el catálogo está lleno de maravillosos colores y perspectivas prometedoras.

Sin embargo, en los últimos años, los fabricantes de prensas se han esforzado mucho en hacer que el proceso de conformado sea más flexible y productivo. ¡Dale crédito a quien lo merece! ¡Estamos hablando de tecnologías realmente altas! Pero seamos realistas: las antiguas prensas plegadoras tradicionales con un tope mecánico en los cilindros y un eje de sincronización todavía tienen demanda en todo el mundo. El punto de partida es la tarea específica de plegado, no el tipo de máquina. ¿Máquina tradicional simple o alta tecnología de plegado? La respuesta hay que encontrarla juntos. Las inversiones solo son efectivas cuando los aspectos técnicos y económicos son convincentes. Teniendo todo lo anterior en cuenta, pasemos a lo principal.

¿Qué método de plegado elegir?

Hay 2 métodos principales:

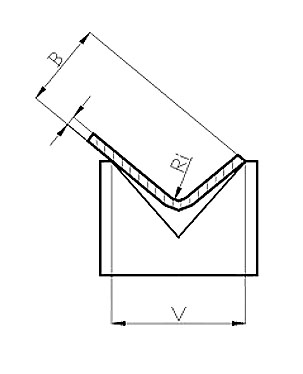

Hablamos de "curvado por aire" o "curvado libre" si existe un espacio de aire entre la lámina y las paredes del troquel en forma de V. Este es actualmente el método más común.

Si la hoja se presiona completamente contra las paredes del troquel en V, llamamos a este método "dimensionamiento". Aunque este método es bastante antiguo, se usa e incluso se debe usar en ciertos casos, que consideraremos a continuación.

1. Flexión libre

Proporciona flexibilidad, pero tiene algunas limitaciones de precisión.

Principales características:

Traverse con la ayuda de un punzón presiona la hoja a la profundidad seleccionada a lo largo del eje Y en la ranura de la matriz. La hoja permanece "en el aire" y no entra en contacto con las paredes de la matriz. Esto significa que el ángulo de plegado está determinado por la posición del eje Y y no por la geometría de la herramienta de plegado.

La precisión del ajuste del eje Y en las prensas modernas es de 0,01 mm. ¿Qué ángulo de flexión corresponde a una posición particular del eje Y? Es difícil de decir porque necesita encontrar la posición correcta del eje y para cada esquina. La diferencia en la posición del eje Y puede deberse a la configuración de la carrera de descenso transversal, las propiedades del material (grosor, resistencia a la tracción, endurecimiento por trabajo) o la condición de la herramienta de doblado.

La siguiente tabla muestra la desviación del ángulo de flexión de 90 0 para varias desviaciones del eje Y.

| un 0 | 1 0 | 1,5 0 | 2 0 | 2,5 0 | 3 0 | 3,5 0 | 4 0 | 4,5 0 | 5 0 |

| mm | |||||||||

| 4 | 0,022 | 0,033 | 0,044 | 0,055 | 0,066 | 0,077 | 0,088 | 0,099 | 0,11 |

| 6 | 0,033 | 0,049 | 0,065 | 0,081 | 0,097 | 0,113 | 0,129 | 0,145 | 0,161 |

| 8 | 0,044 | 0,066 | 0,088 | 0,11 | 0,132 | 0,154 | 0,176 | 0,198 | 0,22 |

| 10 | 0,055 | 0,082 | 0,11 | 0,137 | 0,165 | 0,192 | 0,22 | 0,247 | 0,275 |

| 12 | 0,066 | 0,099 | 0,132 | 0,165 | 0,198 | 0,231 | 0,264 | 0,297 | 0,33 |

| 16 | 0,088 | 0,132 | 0,176 | 0,22 | 0,264 | 0,308 | 0,352 | 0,396 | 0,44 |

| 20 | 0,111 | 0,166 | 0,222 | 0,277 | 0,333 | 0,388 | 0,444 | 0,499 | 0,555 |

| 25 | 0,138 | 0,207 | 0,276 | 0,345 | 0,414 | 0,483 | 0,552 | 0,621 | 0,69 |

| 30 | 0,166 | 0,249 | 0,332 | 0,415 | 0,498 | 0,581 | 0,664 | 0,747 | 0,83 |

| 45 | 0,25 | 0,375 | 0,5 | 0,625 | 0,75 | 0,875 | 1 | 1,125 | 1,25 |

| 55 | 0,305 | 0,457 | 0,61 | 0,762 | 0,915 | 1,067 | 1,22 | 1,372 | 1,525 |

| 80 | 0,444 | 0,666 | 0,888 | 1,11 | 1,332 | 1,554 | 1,776 | 1,998 | 2,22 |

| 100 | 0,555 | 0,832 | 1,11 | 1,387 | 1,665 | 1,942 | 2,22 | 2,497 | 2,775 |

Beneficios de la flexión libre:

- Alta flexibilidad: sin cambiar las herramientas de doblado, puede obtener cualquier ángulo de doblado entre el ángulo de apertura del troquel en forma de V (por ejemplo, 86 0 o 28 0) y 180 0 .

- Menores costos de herramientas.

- En comparación con la calibración, se requiere menos fuerza de flexión.

- Puede "jugar" con la fuerza: más apertura del troquel significa menos fuerza de flexión. Si duplica el ancho de la ranura, solo necesita la mitad de la fuerza. Esto significa que el material más grueso se puede doblar en una abertura más grande con la misma fuerza.

- Menos inversión, ya que necesita una prensa con menos esfuerzo.

Todo esto, sin embargo, es teórico. En la práctica, puede gastar el dinero que ahorra en una prensa de menor esfuerzo que le permite aprovechar al máximo el plegado por aire en equipos adicionales, como manipuladores o ejes de tope trasero adicionales.

Desventajas de la flexión de aire:

- Ángulos de doblado menos precisos para metal delgado

- Las diferencias en la calidad del material afectan la precisión de repetición

- No aplicable para operaciones específicas de doblado

Nuestro consejo:

- Es deseable utilizar el doblado por aire para láminas con un espesor de más de 1,25 mm; para espesores de chapa de 1 mm o menos, se recomienda utilizar la calibración

- El radio de curvatura interior más pequeño debe ser mayor que el espesor de la hoja. Si el radio interior debe ser igual al grosor de la hoja, se recomienda utilizar el método de calibración. Un radio interior menor que el espesor de la lámina solo se permite en un material blando y fácilmente deformable, como el cobre.

- Se puede obtener un radio grande mediante el doblado con aire usando el movimiento incremental del tope trasero. Si un radio grande debe ser de alta calidad, solo se recomienda el método de calibración con una herramienta especial.

¿Qué esfuerzo?

Debido a las diferentes propiedades del material y los efectos de la deformación plástica en la zona de flexión, la fuerza requerida solo puede determinarse de forma aproximada.

Te ofrecemos 3 formas prácticas:

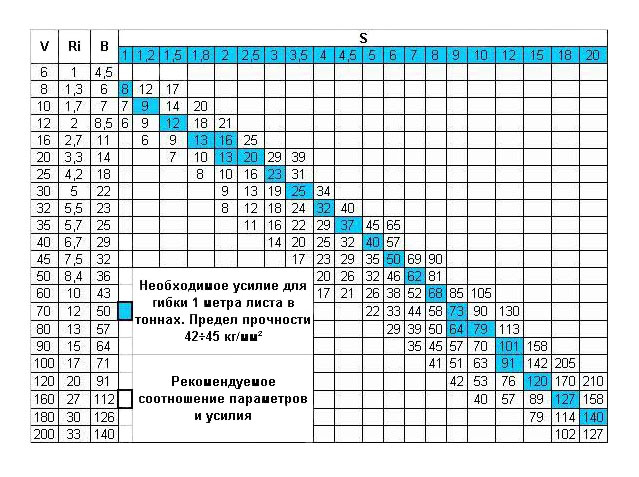

1. Mesa

En cada catálogo y en cada prensa puede encontrar una tabla que muestra la fuerza requerida (P) en kN por 1000 mm de longitud de curvatura (L) dependiendo de:

- espesor de chapa (S) en mm

- resistencia a la tracción (Rm) en N/mm2

- V - ancho de apertura de la matriz (V) en mm

- radio interior de la hoja plegada (Ri) en mm

- altura mínima balda plegada (B) en mm

Un ejemplo de una tabla de este tipo:

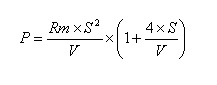

2. Fórmula

1.42 es un factor empírico que tiene en cuenta la fricción entre los bordes de la matriz y el material que se está maquinando.

Otra fórmula da resultados similares:

3. "Regla 8"

Al doblar acero dulce, el ancho de la abertura del troquel debe ser 8 veces el espesor de la hoja (V=8*S), luego P=8*S, donde P se expresa en toneladas (por ejemplo: para un espesor de 2 mm, el troquel la apertura es V=2*8=16 mm significa que necesita 16 toneladas/m)

Fuerza y longitud de curvatura

La longitud de la curvatura es proporcional a la fuerza, es decir la fuerza alcanza el 100 % solo con una longitud de curvatura del 100 %. Por ejemplo:

Nuestro consejo:

Si el material está oxidado o no está aceitado, agregue un 10-15 % a la fuerza de flexión.

Espesor de chapa (S)

DIN permite una desviación significativa del espesor de chapa normal (por ejemplo, para un espesor de chapa de 5 mm, la norma varía entre 4,7 y 6,5 mm). Por lo tanto, solo necesita calcular la fuerza para el espesor real que ha medido o para el valor estándar máximo.

Resistencia a la tracción (Rm)

Aquí, también, las tolerancias son significativas y pueden tener un gran impacto en el cálculo de la fuerza de flexión requerida. Por ejemplo:

St 37-2: 340 - 510 N/mm2

St 52-3: 510 - 680 N/mm2

Nuestro consejo:

¡No escatimes en el esfuerzo de flexión! ¡La resistencia a la tracción es proporcional a la fuerza de flexión y no se puede ajustar cuando la necesita!

El grosor real y la resistencia a la tracción son factores importantes a la hora de elegir la máquina adecuada con la clasificación de fuerza adecuada.

V - expansión de la matriz

Como regla general, la abertura de la matriz en forma de V debe ser ocho veces el espesor de la hoja S hasta S = 6 mm:

Para espesores de chapa mayores se debe:

V=10*S o V=12*S

La apertura de la matriz en forma de V es inversamente proporcional a la fuerza requerida:

Una apertura más grande significa menos fuerza de flexión pero un radio interior más grande;

Menos apertura significa más fuerza pero un radio interior más pequeño.

Radio de curva interior (Ri)

Cuando se utiliza el método de flexión por aire, la mayor parte del material sufre una deformación elástica.

Después de doblarse, el material vuelve a su estado original sin deformación permanente ("recuperación elástica inversa").

En un área estrecha alrededor del punto de aplicación de la fuerza, el material sufre una deformación plástica y permanece en este estado para siempre después de la flexión.

El material se vuelve más fuerte cuanto mayor es la deformación plástica. A esto lo llamamos "endurecimiento por trabajo".

El llamado "radio de curvatura interior natural" depende del espesor de la chapa y de la apertura de la matriz. Siempre es mayor que el espesor de la chapa y no depende del radio del punzón.

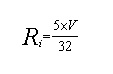

Para determinar el radio interior natural, podemos utilizar la siguiente fórmula:

En el caso de V=8*S, podemos decir Ri=S*1.25

El metal blando y fácilmente deformable permite un radio interior más pequeño.

Si el radio es demasiado pequeño, el material puede arrugarse por dentro y agrietarse por fuera del doblez.

Nuestro consejo:

Si necesita un radio interior pequeño, dóblelo a baja velocidad y transversalmente.

Estante mínimo (B)

Para evitar que el estante caiga en la ranura de la matriz, se debe observar el siguiente ancho mínimo de pestaña:

Ángulo de flexión B

| 165 0 | 0,58 V |

| 135 0 | 0,60 V |

| 120 0 | 0,62 V |

| 90 0 | 0,65 V |

| 45 0 | 1,00 V |

| 30 0 | 1,30 V |

Deformación elástica

Una porción del material elásticamente deformable se recuperará después de que se elimine la fuerza de flexión. ¿Cuántos grados? Esta es una pregunta relevante, porque solo es importante el ángulo de flexión obtenido realmente, y no calculado teóricamente. La mayoría de los materiales tienen una deformación elástica bastante constante. Esto significa que un material del mismo grosor y con la misma resistencia a la tracción saltará en la misma cantidad con el mismo ángulo de flexión.

La deformación elástica depende de:

- ángulo de flexión: cuanto menor es el ángulo de flexión, mayor es la deformación elástica;

- espesor del material: cuanto más grueso es el material, menos deformación elástica;

- resistencia a la tracción: cuanto mayor es la resistencia a la tracción, mayor es la deformación elástica;

- dirección de la fibra: la deformación elástica es diferente cuando se dobla a lo largo oa través de las fibras.

Demostremos lo anterior para la resistencia a la tracción medida bajo la condición V=8*S:

| Resistencia a la tracción en N/mm 2 | Deformación elástica en 0 |

| 200 | 0,5 - 1,5 |

| 250 | 1 - 2 |

| 450 | 1,5 - 2,5 |

| 600 | 3 - 4 |

| 800 | 5 - 6 |

Todos los fabricantes de herramientas de plegado y todo eso, solo para producir una pieza tridimensional a partir de una hoja de metal plana, ya sea acero, inoxidable class= textdoctextdoc/strongp align=justify class= acero, aluminio, magnesio, cobre, latón o incluso oro. Mires donde mires, en todas partes: estructuras de chapa. ¡Es un boom de la chapa! Incluso los fabricantes de plegadoras se sorprenden de la complejidad de las piezas que sus clientes han fabricado. La interacción entre los fabricantes de máquinas herramienta y sus clientes/p/strong2/tdtd class= td align=/tdnbsp;/div class=0strong class= p align=textdoc cellspacing=45 es muy exitosa y prometedora: los ingenieros piensan juntos cómo producir eficientemente una pieza en un equipo flexible. Reemplazar la soldadura por una flexible puede ser muy beneficioso para garantizar la resistencia de la clase de producto = nbsp; 0.915 textdoctextdoc/em /em class=textdoc class=/tr dirección de la fibra: la deformación elástica es diferente cuando se dobla a lo largo o a través de las fibras, y todo esto, solo para producir una pieza tridimensional a partir de una lámina metálica plana, ya sea de acero, acero inoxidable, aluminio, magnesio, cobre, latón o incluso oro. Mires donde mires, en todas partes: estructuras de chapa. ¡Es un boom de la chapa! Incluso los fabricantes de plegadoras se sorprenden de la complejidad de las piezas que sus clientes han fabricado. La interacción entre los fabricantes de máquinas herramienta y sus clientes se está volviendo muy exitosa y prometedora: los ingenieros piensan juntos cómo producir eficientemente una pieza en un equipo flexible. Reemplazar la soldadura por una flexible puede ser muy beneficioso para garantizar la resistencia de la clase de producto = nbsp; 0.915 textdoctextdoc/em /em class=textdoc class=/tr dirección de la fibra: la deformación elástica es diferente cuando se dobla a lo largo o a través de las fibras y la deformación elástica se tiene en cuenta cuando se ofrece una herramienta para doblar libremente (por ejemplo, un ángulo de apertura de 85 0 o 86 0 para codos libres de 90 0 a 180 0).

2. Calibración

Precisa, pero de manera inflexible

Con este método, el ángulo de flexión está determinado por la fuerza de flexión y la herramienta de flexión: el material se sujeta completamente entre el punzón y las paredes de la matriz en forma de V. La deformación elástica es igual a cero y varias propiedades del material casi no tienen efecto sobre el ángulo de flexión.

En términos generales, la fuerza de calibración es de 3 a 10 veces mayor que la fuerza de flexión libre.

Beneficios de la calibración:

- precisión de los ángulos de flexión a pesar de las diferencias en el espesor y las propiedades del material

- pequeño radio interior

- gran radio exterior

- perfiles Z

- canales en U profundos

- todas las formas especiales posibles para espesores de hasta 2 mm utilizando punzones de acero y matrices de poliuretano

- excelentes resultados en prensas plegadoras que no tienen suficiente precisión para doblar libremente

Desventajas de la calibración:

- la fuerza de flexión requerida es de 3 a 10 veces mayor que con la flexión libre

- sin flexibilidad: herramienta especial para cada forma

- Cambios frecuentes de herramienta (excepto para series grandes)

La pipa es un invento tan indispensable que sin ella es difícil imaginar al menos un ámbito de la vida humana. Al tender tuberías, no siempre es posible limitarse solo a secciones rectas: se utilizan dispositivos y métodos especiales para obtener las curvas y giros necesarios en este caso.

Variedades de estándares y accesorios.

Como saben, cada tubería tiene sus propios estándares para doblarse. El radio de curvatura de las tuberías depende directamente de qué está hecha la tubería y qué diámetro tiene. Mayormente en la industria de la construcción se utilizan productos con giros y flexibles.

Esto se hace con la ayuda de dispositivos especiales: dobladores de tubos: son manuales, hidráulicos, electromecánicos, con placas planas paralelas y resortes de acero.

Radio de curvatura de tubos con dobladoras de tubos manuales

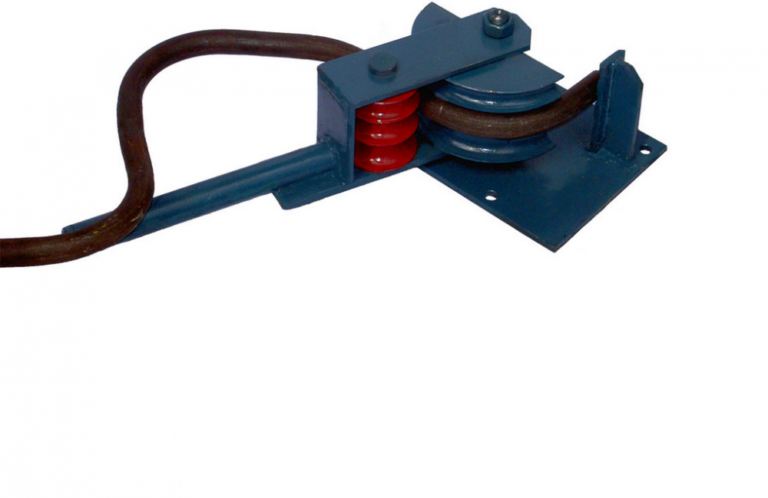

Con la ayuda de estos dispositivos, se doblan piezas de trabajo de pequeño diámetro. Esto se aplica principalmente a las tuberías de acero inoxidable y productos de metales no ferrosos. Los dobladores de tubos manuales funcionan de la siguiente manera: la pieza de trabajo se inserta en un extremo en una abrazadera especial, después de lo cual gira el mango.

Durante este procedimiento, la tubería pasa entre los rodillos, donde se le da el ángulo deseado.

Es importante realizar trabajos de este tipo para coordinar claramente con las recomendaciones de GOST, que indican los parámetros del radio de curvatura mínimo de las tuberías hechas de metales no ferrosos y acero inoxidable:

- Para diámetros inferiores a 20 mm - a partir de 2,5D.

- Para diámetros superiores a 20 mm, al menos 3,5D.

La letra "D" denota el diámetro exterior de la tubería.

Dobladoras de tipo hidráulico - Radio de curvatura

Con la ayuda de estas máquinas, generalmente se doblan tuberías delgadas. Un cilindro hidráulico especial permite reducir significativamente la fuerza física aplicada.

Después de determinar la curvatura, se debe insertar un extremo del tubo en el doblador de tubos. La palanca presente en el diseño del mecanismo sirve para realizar movimientos de traslación. En este caso, un requisito previo es la observancia del radio de curvatura mínimo de la tubería.

Dobladoras de tubos electromecánicas

En la mayoría de los casos, se utilizan para doblar tuberías con diferentes secciones transversales. La principal diferencia entre una dobladora de tubos electromecánica y otras máquinas de este tipo es la alta precisión del radio de curvatura y la ausencia total de esfuerzo humano.

El costo de estos dispositivos es bastante alto, por lo que principalmente tienen un propósito profesional. Con la ayuda de dobladoras de tubos electromecánicas, se pueden doblar tuberías de diámetros importantes: en este caso, la única limitación es el tamaño de la máquina. Al doblar tubos de acero de esta manera, es importante cumplir estrictamente con los estándares relevantes. Para ello, existen plantillas especiales intercambiables en una amplia gama de tamaños.

Placas plano-paralelas

Hay situaciones en las que se requiere doblar rápidamente la tubería, pero no hay un doblador de tuberías a la mano. Una de las opciones en tal situación es el uso de placas planas paralelas, que parecen espacios en blanco ordinarios. Para su fabricación se utilizan láminas de metal. Al cortar, se toman los indicadores de aquellos radios que son necesarios para doblar.

El trabajo con placas plano-paralelas es el siguiente:

- Los bordes de la tubería deben sujetarse en una abrazadera.

- Doble la pieza de trabajo sujeta al radio deseado.

- Extraiga el producto terminado del mecanismo.

Este método de doblado es el más primitivo, pero su confiabilidad es bastante significativa. El único inconveniente es que de esta manera se pueden doblar tubos de longitudes no muy largas.

Resorte de acero

Con la ayuda de un resorte de acero, se doblan piezas brutas de tubería hechas de metal blando y dúctil. Trabajar con tales productos está plagado de daños en las tuberías o una disminución en el diámetro interno.

Tales defectos reducen significativamente el rendimiento de las tuberías. El procedimiento en sí es bastante simple y consiste en sumergir el resorte dentro de la tubería. De esta forma, se consigue obtener el máximo y mínimo radio de curvatura de las tuberías de cobre, latón y metal-plástico.

Cómo doblar una tubería sin una máquina

En situaciones en las que es necesario doblar la tubería con mucha urgencia sin ningún dispositivo especial, se puede usar uno de los métodos populares.

En este caso, es muy importante no hacer demasiado esfuerzo, de lo contrario, tendrá consecuencias muy tristes.

Tubos de acero

El acero es muy materiales duraderos, por lo que el proceso de doblarlo está plagado de daños al material. Para evitar que esto suceda, es mejor calentar el metal con un quemador hasta que se vuelva escarlata.

En este caso, su doblado es muy fácil. Para obtener un pequeño radio de curvatura de una tubería de acero, a veces es suficiente un fuerte golpe con un mazo en la sección doblada. La resistencia del material le permite soportar tales impactos sin dolor.

Tubos de cobre

Si bien doblar productos de acero no suele ser un problema, las tuberías de cobre pueden explotar o dañarse durante el proceso de doblado. uno de los mas maneras simples para protegerse de tales fenómenos, use arena simple. Se vierte en el tubo antes de iniciar el procedimiento.

La arena debe estar seca. Además, con la ayuda de un quemador, se calienta el punto de flexión. Para verificar la presencia de la temperatura de calentamiento óptima, basta con acercar un trozo de papel a la tubería: si se enciende, el quemador se puede apagar. Radio de curvatura deseado tubo de cobre se muestra gradualmente: los movimientos bruscos en este caso serán superfluos. Es la precisión lo que evitará roturas no deseadas en el material.

tubos de aluminio

Las tuberías de aluminio se doblan de la misma manera que los productos de cobre, porque el grado de flexibilidad de estos metales es muy similar. Además de la arena, en el caso del aluminio se puede utilizar agua congelada en el interior de la tubería. Naturalmente, este método solo se puede implementar en presencia de clima helado.

Para hacer esto, debe tapar un extremo de la tubería con un corte para verter agua en él. Después de eso, el producto lleno de agua se expone a las heladas, hasta que el líquido se congele por completo. El procedimiento posterior se lleva a cabo de la misma manera que en el caso de la arena.

Tubos de metal y plástico

Este tipo de productos rápidamente ganó una distribución significativa en varias áreas de la vida humana. Esto se debe a la confiabilidad, practicidad, bajo costo y facilidad de instalación de las tuberías de metal y plástico.

El doblado de productos de este tipo se lleva a cabo mediante un método manual simple o utilizando el método discutido anteriormente con un resorte de metal. Antes de calcular el radio de curvatura de la tubería, es importante tener en cuenta la condición de que una tubería de metal y plástico no puede doblarse más de 15 grados por 2 cm.

Si se viola esta regla, el producto simplemente fallará debido a múltiples daños.

tubos de plastico

Doblar plástico es un procedimiento bastante complicado, ya que existe una amenaza constante de daño al material y reducción del grosor de la pared. Una mejor solución es comprar un adaptador giratorio especial. Si por alguna razón no es posible usar un cuadrado, el procedimiento de doblado tubo plástico se lleva a cabo utilizando un secador de pelo de construcción.

Óptimo régimen de temperatura en este caso es de 140 grados. El calentamiento de la sección doblada debe realizarse lentamente para evitar el sobrecalentamiento. El hecho es que a una temperatura de 175 grados, el plástico generalmente comienza a derretirse.

Una vez que el producto adquiere la plasticidad necesaria, se dobla cuidadosamente. Para que el grosor de las paredes exteriores no cambie, se cubre con pequeños trozos de plástico y también se calienta. Por lo tanto, están soldados y el área de la rodilla recibe protección adicional contra un avance.

Resultados

Los oleoductos hacen que la vida de las personas sea mucho más cómoda y eficiente, y esto se aplica tanto al sector doméstico como al industrial. Al equipar varias comunicaciones, es casi imposible evitar giros y curvas, para cuya organización se utilizan diversos dispositivos y métodos. En el proceso de doblar tubos de varios materiales es muy importante evitar las prisas observando estrictamente las reglas para doblar tuberías.

Ahora, en la fabricación de estructuras metálicas, como alternativa a la soldadura y el acoplamiento roscado, se utiliza la flexión de la tubería a lo largo del radio. Se produce utilizando herramientas especiales.

La mayoría de las veces existe la necesidad de doblar tubos redondos y con forma.

Debido a las tensiones resultantes durante la flexión:

- la pared de la tubería se estira en el exterior de la fuerza aplicada;

- se encoge por dentro;

- también se forma un eje neutro, en el que el estado del material no cambia.

Comportamiento de secciones redondas, cuadradas y rectangulares, tipos de destrucción.

El espesor de las paredes de la tubería en la parte exterior de la curva se vuelve más pequeño debido al hecho de que cuando surgen tensiones, aparece un momento de tracción:

El espesor de las paredes de la tubería en la parte exterior de la curva se vuelve más pequeño debido al hecho de que cuando surgen tensiones, aparece un momento de tracción:

- La pared exterior, que se ha adelgazado, gravita hacia un abultamiento dirigido hacia el eje medio de la tubería. Esto lleva al hecho de que su sección transversal está deformada.

- Cuando se excede la resistencia a la tracción del producto, se rompe a lo largo del plano de flexión exterior.

El espesor de las paredes de la tubería en el interior de la curva aumenta debido a la aparición de esfuerzos de compresión. Cuando se excede la resistencia a la compresión de un artículo, pierde rigidez local. Esto conduce a la formación de pliegues profundos en el plano interior del tubo doblado.

Cómo se comportan los perfiles cuadrados y rectangulares:

- Las paredes de sus tubos están sometidas al máximo a esfuerzos de compresión y tracción, tanto en el plano exterior como en el interior del codo.

- El material tiene una mayor tendencia a la deformación, es difícil para el maestro controlarlos.

- El material del perfil en el interior de la curva tiende a expandirse verticalmente. Al mismo tiempo, fluye horizontalmente a lo largo del extremo del producto. Estos esfuerzos marcan las paredes de las tuberías dispuestas verticalmente. En este caso, el cuadrado de la sección transversal está deformado. Adquiere una configuración trapezoidal.

- La sección transversal de forma rectangular y cuadrada no transmite bien las fuerzas de sujeción entre las mordazas de doblado y sujeción.

- El perfil tiende a deslizarse a lo largo del bloque al comienzo de la curva. Al mismo tiempo, puede frotarlo, lo que provoca el desgaste del equipo.

El comportamiento de un material con una sección transversal circular cuando se dobla:

- El material se deforma menos en las zonas de mayor tensión. Los lugares de máxima compresión/estiramiento están ubicados a lo largo de la tangente de la línea central a la sección transversal.

- La forma redonda permite que el metal se extienda uniformemente en todas las direcciones durante el doblado. Gracias a este asistente, es más fácil controlar los procesos de deformación del material.

- Gracias a su sección transversal redondeada, el tubo transfiere bien las fuerzas entre las mordazas de doblado y sujeción.

- al doblar tubos redondos a lo largo del radio, prácticamente no se deslizan en la herramienta.

Cómo calcular el radio mínimo permitido

El radio de curvatura mínimo de la tubería, en el que aparece un grado crítico de deformación, determina la relación:

- Rmin significa el mínimo radio de curvatura posible del producto;

- S denota el espesor que tiene la tubería (en mm).

Por lo tanto, el radio a lo largo del eje de la tubería mediana es: R=Rmin+0.5∙Dn. Aquí Dn significa el diámetro nominal de la varilla redonda.

Un requisito previo para calcular correctamente el radio de curvatura mínimo es la necesidad de tener en cuenta la relación:

- Kt significa el coeficiente de productos de paredes delgadas;

- D indica el diámetro exterior de las tuberías.

Por lo tanto, la fórmula universal para calcular el radio de curvatura mínimo permitido es:

R=20∙Kt∙D+0.5∙Dn.

Cuando el radio especificado es mayor que el valor obtenido por la fórmula anterior, entonces el método de doblado de tubería en frío. Si es menor que el valor calculado, el material debe precalentarse. De lo contrario, sus paredes se deforman durante la flexión.

Debe tenerse en cuenta el caso cuando el parámetro de pared delgada es 0.03<Кт< 0,2

- Entonces, el radio de curvatura mínimo permisible de una varilla hueca, sin usar una herramienta especial, debe ser: R ≥9.25∙((0.2-Kt)∙0.5).

- Cuando el radio de curvatura mínimo es inferior al valor calculado, es obligatorio el uso de un mandril.

La corrección del radio de curvatura de las tuberías después de la descarga, teniendo en cuenta la recuperación elástica (inercia de enderezamiento), se calcula mediante la fórmula:

- Do significa la sección del mandril;

- Ki es el coeficiente de deformación elástica para un material en particular (según el libro de referencia).

- Para un cálculo aproximado de la deformación elástica para una tubería de acero, cobre con un paso de hasta 4 cm, se asume un valor de coeficiente de 1,02.

- Para análogos con un diámetro interno superior a 4 cm, esta cifra será igual a 1.014.

Para saber exactamente el ángulo al que se debe doblar el material, teniendo en cuenta el radio de giro de la tubería, se aplica la fórmula:

- ∆c es el ángulo de rotación del eje mediano;

- Ki es el coeficiente de recuperación elástica según el libro de referencia.

Cuando el radio deseado es 2-3 veces mayor que la sección transversal de la varilla hueca, se toma un coeficiente de recuperación elástica de 40-60.

Ver el vídeo

Métodos para doblar tuberías a lo largo del radio.

Existen varios métodos para doblar tuberías a lo largo del radio.

Con dobladoras de tubos manuales. Para la producción individual de tubos doblados, se utilizan herramientas manuales. En este caso, el material puede calentarse o procesarse en frío. Los dispositivos son un mandril equipado con un rodillo móvil que dobla el material. Su principio de funcionamiento se basa en la compresión de la varilla. Antes del trabajo, se tiene en cuenta el radio de giro de un tubo redondo o cuadrado.

Con dobladoras de tubos manuales. Para la producción individual de tubos doblados, se utilizan herramientas manuales. En este caso, el material puede calentarse o procesarse en frío. Los dispositivos son un mandril equipado con un rodillo móvil que dobla el material. Su principio de funcionamiento se basa en la compresión de la varilla. Antes del trabajo, se tiene en cuenta el radio de giro de un tubo redondo o cuadrado.

Puede trabajar directamente en el sitio de construcción utilizando dispositivos móviles de varios diseños.

Los dispositivos de palanca más simples. Debido al largo brazo que tienen, el material se dobla con la ayuda de la fuerza humana. Los dispositivos de palanca permiten doblar tubos en un ángulo de hasta 180 grados. Siempre que sea un material flexible (acero inoxidable, cobre, aluminio) con un diámetro de hasta 20 mm.

Los dobladores de tubos de ballesta tienen un diseño más complejo. En ellos, la tubería se coloca sobre dos soportes que giran alrededor de su eje. El módulo de flexión, acoplado a la varilla móvil, presiona sobre el tramo de varilla situado entre los soportes.

Los dobladores de tubos de ballesta tienen un diseño más complejo. En ellos, la tubería se coloca sobre dos soportes que giran alrededor de su eje. El módulo de flexión, acoplado a la varilla móvil, presiona sobre el tramo de varilla situado entre los soportes.

En los accesorios de ballesta, es posible doblar varillas huecas con una sección transversal de hasta 10 cm en ángulos de hasta 90 grados.

Las varillas que presionan la pieza de trabajo pueden ser:

- tornillo mecánico;

- hidráulico, equipado con accionamiento manual;

- hidráulico, equipado con un motor eléctrico.

Los dispositivos eléctricos más productivos. En ellos, el doblado de los espacios en blanco se realiza en módulos extraíbles con diferentes radios. El producto se dobla en el ángulo deseado usando un mandril giratorio. Si el área del edificio no tiene una fuente de alimentación, el dispositivo puede ser alimentado por una batería.

Con la ayuda de una herramienta de este tipo, las piezas de trabajo se pueden doblar en un ángulo de hasta 180 grados.

Doblado en troqueles presionando

El doblado de espacios en blanco con una longitud de no más de 70 centímetros se puede realizar mediante estampado. En este caso se utilizan prensas hidráulicas o mecánicas. Este método permite la producción de elementos estructurales con formas complejas.

El prensado de espacios en blanco es el método de doblado más caro. Sin embargo, su rendimiento es el más alto. Este método permite producir la más amplia gama de productos.

Equipo de máquina dobladora de tubos

El doblado de tuberías a escala industrial se realiza mediante máquinas.

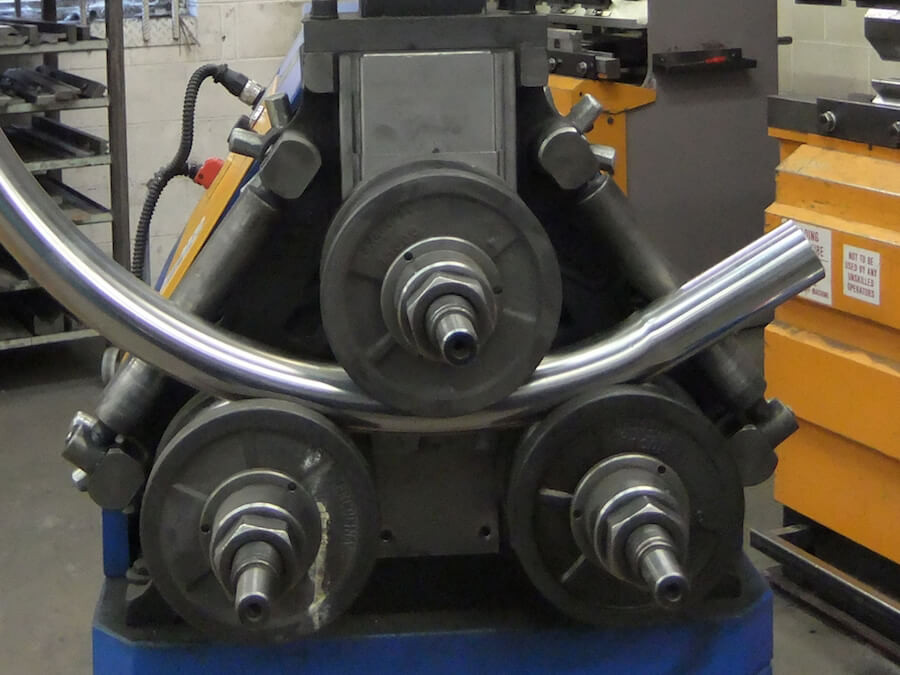

Doblado de rollos. Las máquinas más comunes son el doblado de productos por laminación. El equipo más utilizado con tres rodillos, diseñado para doblar palanquillas largas. Puede hacer rodar tubos en espiral.

El producto se mueve a través de los rodillos, cuya ubicación determina el radio de su curvatura. Al mismo tiempo, se comprime desde ambos lados por un cilindro deformable. Está ubicado entre los rodillos, de modo que es posible doblar la pieza de trabajo con peso. Los rodillos en el proceso de procesamiento de metales realizan la función de soporte.

Procesamiento de compresión

A menudo, en la producción, se utilizan máquinas que doblan piezas de trabajo con un radio pequeño por compresión. Procesan piezas de trabajo de secciones pequeñas y grandes. El proceso ocurre con calentamiento local de productos y presión axial simultánea sobre ellos.

La máquina consta de:

- cama con un calentador ubicado sobre ella;

- rodillo de apoyo;

- pares de tenazas, la primera de ellas es rotativa de flexión, la segunda es sedimentaria.

El dispositivo es capaz de doblar elementos en un ángulo de 180º. Sujeta piezas de trabajo con una fuerza constante, independientemente de su sección transversal y el valor de la fuerza axial formada en el epicentro de la deformación cuando se dobla el producto. El equipo puede procesar perfil cuadrado y rectangular.

Doblado por estirado rotativo

El trefilado rotativo de tubos se realiza en máquinas con pinzas eléctricas o hidráulicas para mover rodillos de presión. Estos últimos sirven para obtener la configuración y el espesor deseados del elemento que se está produciendo.

Con el estirado rotatorio, los productos se obtienen a partir de varillas giratorias huecas deformadas por rodillos a lo largo de un mandril en movimiento. Ahora, en la mayoría de los casos, se utilizan máquinas de dibujo rotativas CNC. Su programa tiene en cuenta la resistencia del material durante su deformación. En la fabricación de productos, se utiliza el GOST correspondiente.

Conclusión

Ver el vídeo

En volúmenes pequeños, el doblado de tuberías se puede realizar con herramientas manuales. A escala industrial, esto se hace en máquinas especiales. Antes del trabajo, es necesario realizar cálculos del radio de curvatura mínimo permitido.

Página 3

El metal debe doblarse perpendicularmente a la dirección de laminación para que la compresión y la tensión de la flexión vayan en la dirección de las fibras metálicas. Esto logra radios de curvatura mínimos.

Al diseñar contactos planos y resortes, deben evitarse configuraciones complejas, con muescas de contorno estrechas y largas o ranuras muy estrechas. Se recomienda que el ancho de las protuberancias y depresiones sea mayor que el grosor del material; de lo contrario, es necesario un procesamiento adicional de todos estos elementos mediante corte. Los radios de curvatura mínimos solo deben usarse cuando sea estructuralmente necesario. Al doblar metales duros y de baja ductilidad (bronce, latón trabajado en frío, cinta de acero para resortes), la línea de doblado debe colocarse a través de las fibras enrolladas. Al doblar contactos planos y resortes que tienen una parte ancha y una estrecha, el radio de curvatura no debe capturar la parte ancha para evitar la formación de irregularidades.

Establecer el radio de curvatura interior mínimo admisible de la pieza o (lo que es lo mismo) el radio de curvatura del punzón rmjn es muy importante para la práctica del trabajo de plegado. Por tanto, si el radio es demasiado pequeño, las fibras exteriores del material pueden romperse. Por lo tanto, los radios de curvatura mínimos deben establecerse de acuerdo con las deformaciones máximas permitidas de las fibras más externas. En este caso, como tal característica, es mejor tomar el valor del estrechamiento relativo de la sección transversal de la muestra, máx., obtenido al probar la tensión de este material.

En el proceso de doblado (ver Fig. 14), el producto cambia gradualmente su forma y el valor del radio interior disminuye todo el tiempo. La forma final del producto se obtiene con un golpe de calibración del punzón. Para evitar la destrucción de la pieza durante el proceso de doblado, es necesario que el radio de doblado no sea inferior a un cierto valor, denominado radio de doblado mínimo.

Con el mismo radio de curvatura, las piezas más gruesas tienen una mayor deformación. Con radios de flexión muy pequeños, especialmente en placas gruesas, las fibras exteriores pueden romperse. Todo esto apunta a la gran importancia práctica de la correcta elección del radio de curvatura. Los dibujos detallados indican: el ángulo de flexión y el radio de flexión mínimo, que se asignan según el grosor de la hoja, el grado del metal, la calidad de la preparación del borde de la pieza.

El plegado de chapa se realiza en máquinas plegadoras de chapa (rodillos) para obtener carcasas cilíndricas y cónicas. Durante el doblado, la sección de la pieza de trabajo entre los rodillos de apoyo se dobla, deformándose plásticamente bajo la acción de la fuerza que surge del movimiento de los rodillos de presión. Cuando los rodillos giran, debido a la presencia de fuerzas de rozamiento entre ellos y la palanquilla doblada, ésta se desplaza, introduciendo nuevos tramos de palanquilla en la zona de deformación. Las palanquillas se someten a flexión principalmente en estado frío, con menos frecuencia en estado caliente. El radio de curvatura mínimo en estado frío se determina a partir de la condición de inadmisibilidad de deformación crítica, cuya presencia conduce al fenómeno de endurecimiento y crecimiento de grano como resultado de la recristalización.