Činjenica da estrih može biti polusuha poznata je, možda, samo najnaprednijim programerima koji su zainteresirani za strano građevinsko iskustvo. Polusuhi estrih pojavio se u prošlom stoljeću među Nijemcima, šireći se odatle u druge evropske zemlje. U Rusiji se suhi estrih počeo koristiti relativno nedavno. Ova vrsta estriha pokazala se vrlo zgodnom i praktičnom. Od tradicionalnog cementno-pješčanog estriha, polusuhi se razlikuje ne samo po manje vlage, već i po prisutnosti vlakana.

Postoje razne vrste estriha. Izbor jedne ili druge tehnologije ovisi, između ostalog, o vrsti preklapanja. Armirano betonski podovičesto zahtevaju značajno usklađivanje. Tradicionalno, to se radi pomoću polutečne mase cementa, pijeska i vode. Tehnološkije rješenje je polusuha cementno-pješčana košuljica s fiberglasom. Ovaj estrih ima puno prednosti u odnosu na uobičajenu "mokru" košuljicu. Jedna od glavnih je velika brzina izvršenja. Četiri osobe mogu u jednom danu postaviti polusuhu košuljicu na površini od 300 m² debljine 50-60 mm. Za izradu mokre košuljice na takvoj površini bilo bi potrebno najmanje tjedan dana. Još jedna prednost polusuhe košuljice je njena brza spremnost. Nakon 24 sata možete hodati po njemu.

Polusuhi estrih s visokokvalitetnim performansama ispada savršeno ravnomjeran i ne zahtijeva dodatno izravnavanje kitovima ili izravnavajućim masama. A ovo je već pristojna ušteda, jer su samonivelirajuće mase mnogo skuplje od polusuhog maltera. Zbog niskog sadržaja vlage u polusuhom estrihu, on praktički nije podložan skupljanju i stoga ne puca.

Trošak polusuhe košuljice oko 30% niže od "mokrog". Međutim, izvedba estriha polusuhe zahtijeva određene kvalifikacije, kao i posebnu opremu.

Sastav polusuhe košuljice praktično isto kao i "mokro", ali manje vode, a polipropilenska vlakna od oko 900 g/m³ su nužno prisutna. U nekim slučajevima se u sastav polusuhe otopine dodaju plastifikatori.

Za pripremu polusuhog maltera koristi se portland cement 400, građevinski pijesak srednje frakcije i prirodna vlaga, uzeti u omjeru 1: 3. Učitavanje komponenti fazu po fazu. Prvo se utovari 50 litara (ili 75 kg) pijeska, 50 kg (vreća) cementa i 10 litara (kanta) vode. Nakon miješanja dodajte još 64 litara (ili 100 kg) pijeska i dodajte 8-13 litara vode. Vlakna se dodaju sa svakom porcijom vode u količini od 900 g na 1 m³ gotovog rastvora. Na kantu vode obično otpada 70-80 g vlakana. Tako je za jednu seriju rastvora u gornjem primeru utrošeno 140-160 g vlakana.

Gotovu suhu mješavinu betonska pumpa dovodi do mjesta polaganja. Vrijeme serviranja ne smije biti duže od 3-5 minuta.

Što se tiče pripreme rješenja i njegove ugradnje, razlika je mnogo više. Polusuhi rastvor se priprema pomoću pneumatskog puhala (prenosne malter pumpe). Za proces pripreme polusuvog maltera potrebna je površina od najmanje 20 m². Sastojci se ubacuju u pumpu za malter, gde se mešaju i dovode direktno na mesto ugradnje kroz fleksibilno crevo. Pumpa za malter vam omogućava da održite stroge proporcije komponenti polusuhe košuljice. U ovom slučaju, voda se dodaje samo u količini potrebnoj za hidrataciju cementa - ne više. Rješenje na kraju ispadne debelo, pa čak i labavo u određenoj mjeri.

Potrebna zapremina polusuhe otopine određuje se aritmetički: visina estriha × površina prostorije (parcele). Profesionalci vrlo precizno izračunavaju volumen, prethodno odredivši gornju tačku preklapanja pomoću laserskog nivoa. Obično je debljina polusuhe košuljice 60-70 mm. Minimalna dozvoljena debljina je 40 mm.

Polusuhi estrih postavlja se na sloj polietilenske folije debljine 100 mikrona. Kao rezultat toga, estrih je odvojen od stropa, a ako je pretanak, možda neće izdržati radno opterećenje. Stoga se polusuhi estrih ne pravi tanji od 40 mm.

Polusuha košuljica odvojena je od stropa filmom, a duž perimetra je odvojena prigušnom trakom od pjenastog polietilena. Dakle, kada se estrih osuši, ne puca.

Ako je potrebno izolirati pod, tada se ispod filma postavljaju ekspandirana glina, ekspandirani polistiren ili krute ploče od mineralne vune. Da bi se povećala stabilnost, estrih duž izolacije mora biti ojačan metalnom mrežom, što će povećati otpornost na savijanje.

Polaganje estriha počinje iz daljeg ugla sobe. U ovom trenutku već bi trebali biti postavljeni svjetionici koji pokazuju visinu košuljice. Svjetionici se formiraju od istog polusuvog cementno-pješčanog maltera. Oni se, kako kažu profesionalci, "trljaju" lopaticom. Obično je udaljenost između svjetionika 2-2,5 m. Za poravnanje estriha u ovom slučaju trebat će vam aluminijsko pravilo od tri metra.

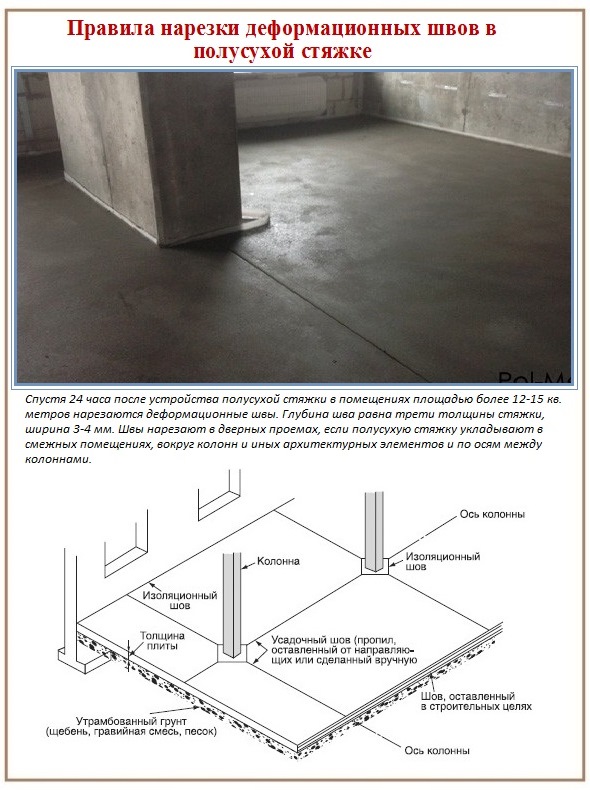

Gotova polusuha otopina se servira između svjetionika, nakon čega se raspoređuje lopatom i malo nabija. Nadalje, po pravilu radi kvalifikovani majstor. Nakon 20 minuta, ali ne kasnije od 2 sata nakon polaganja košuljice, zaglađuje se brusilicom. U uglovima i drugim teško dostupnim mjestima, estrih se brusi posebnom lopaticom. Kako ne bi oštetili još mokru košuljicu, majstori se kreću u posebnim betonskim cipelama s velikom površinom potplata. Kao rezultat, gornji sloj se zbija, stvrdne i izravnava što je više moguće.

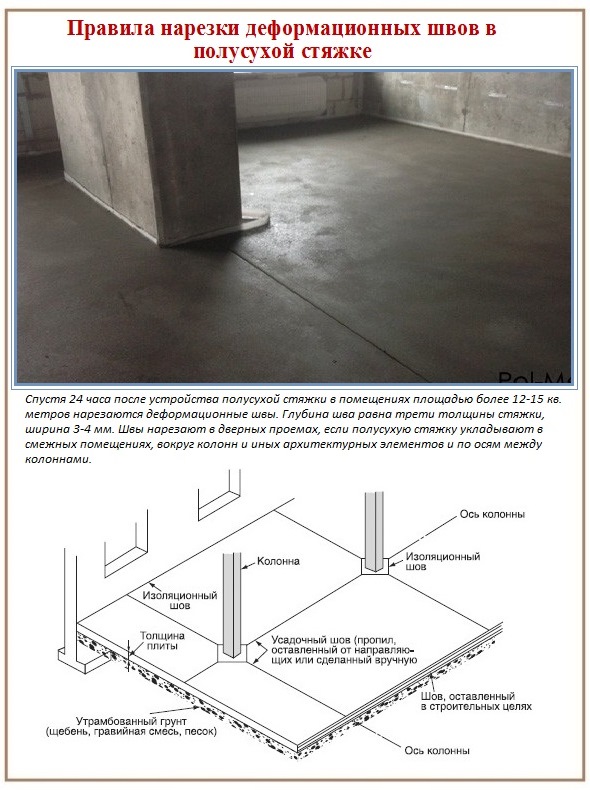

Dok se estrih još nije stvrdnuo, u njemu se moraju urezati dilatacijske fuge na 2/3 dubine, kako bi se spriječilo pucanje. Šavovi su potrebni za vrata, kao i svakih 6 m u sredini košuljice, ako je prostorija velika.

Stručnjaci preporučuju pokrivanje svježe postavljene košuljice polietilenom 3-7 dana. To neće dopustiti da vlaga ispari, koja je već mala u polusuhoj košuljici. Takav estrih dostiže svoju punu čvrstoću za 28 dana, kao i običan. Ali primarna čvrstoća se javlja u roku od jednog dana, jer u polusuhoj košuljici ima malo vlage i u početku nije tečna. Na 22°C, košuljica od 70 mm se suši do 4% preostale vlage za 15 dana. Za to tradicionalnoj košuljici potrebno je najmanje 2 mjeseca. Vlažnost od 4% omogućava polaganje čak i osjetljivih podnih obloga kao što su daske i parket na košuljicu.

Polusuhi estrih je pogodan za postavljanje toplih vodenih ili električnih podova. Ali u ovom slučaju, plastifikatori moraju biti prisutni u njegovom sastavu, dajući smrznutoj masi određenu elastičnost. U suprotnom, estrih će biti podložan strukturnom uništenju. Važnu ulogu imaju dilatacijske spojnice, koje se izrađuju oko pojedinačnih krugova grijanja.

Estrih od polusuhog maltera s vlaknima vlakana može se polagati čak iu hladnoj sezoni na temperaturama do -10 ° C, ako se u njegov sastav dodaju aditivi protiv smrzavanja. Međutim, temperatura iznad površine preklapanja mora biti pozitivna. Ako uredite staklenik za polusuho rješenje, onda možete bez dodataka protiv smrzavanja.

Rješenje za polusuhi estrih se uglavnom priprema mašinski. Ali ako se iz nekog razloga oprema ne može isporučiti ili postaviti na gradilište, rješenje se može pripremiti i ručno. Za to je najprikladniji montažni suhi pješčani beton marke M300. Suha smjesa se zatvara vodom u prostoriji u kojoj se treba postaviti estrih. Otopina se gnječi lopatama u koritu, uz poštovanje proporcija vode. Pošto je rastvor mrvičast, potrebno ga je dobro umesiti. Ovaj posao je prilično naporan, pa ako trebate nabaviti veliku količinu suhe košuljice, tim mora uključiti dovoljnu količinu rada. Mašinski način pripreme je mnogo efikasniji, međutim, već je rečeno da se u izuzetnim slučajevima pribjegava ručnom miješenju.

Nakon stvrdnjavanja, polusuhi estrih je vrsta kompozitnog materijala. Polietilensko vlakno djeluje kao strukturno ojačanje. Sa debljinom od 60-70 mm, polusuhi estrih može lako izdržati težinu automobila. Ipak, glavne prednosti suhe košuljice su efikasnost i kratkoročno spremnost. Zbog toga se suhi estrih često koristi prvenstveno u komercijalnoj gradnji, gdje je veza između vremena i novca najvažnija.

Dobra moderna adaptacija podrazumijeva ne samo zanimljiv dizajn i ugodnu atmosferu, već i visok kvalitet izvedenih radova. Međutim, ne Dekorativni materijali neće moći sakriti nedostatke zidova ili krivog poda. Stoga se za ovu fazu popravke postavljaju posebni zahtjevi.

Estrih - neka vrsta osnove za sve rad na otvorenom, omogućava vam izravnavanje površine, popunjavanje nepravilnosti i praznina, zbijanje betonske podloge i postavljanje zvučne i vibracijske izolacije, pripremajući pod za daljnji rad.

U zavisnosti od obima posla i budžeta, možete odabrati jednu od postojećih tehnologija obrade podova:

- cement, naziva se i beton, estrih ima nisku cijenu rada, nisku čvrstoću i izdržljivost rezultirajućeg premaza, zbog toga ima ograničenu upotrebu (najčešće se ova vrsta posla koristi za balkone i potkrovlje);

- samonivelirajući pod (tečna košuljica)- visokokvalitetan premaz, čiji je veliki nedostatak složenost rada;

- suhi estrih je prilično nov smjer s odličnim rezultatima, ali visokim troškovima;

- polusuhi estrih kombinuje sve prednosti suhe košuljice i nižu cenu.

Estrihe se izrađuju od samonivelirajućih, cementno-pješčanih ili kombiniranih mješavina.

Prednosti i nedostaci polusuhe podne košuljice

Bilo koji građevinski materijal ima brojne prednosti i neke nedostatke.

Nesumnjive prednosti polusuhe estrihe uključuju sljedeće:

Nedostaci uključuju:

složenost i mukotrpan proces;

značajan fizički napor tokom rada ne dozvoljava vam da sami izvedete estrih.

Alati za obavljanje posla

Počevši od početne faze, trebali biste odlučiti koja mješavina je potrebna za završetak posla. Stručnjaci kažu da je za stambene prostore dovoljno ako je čvrstoća premaza ekvivalentna betonu M-150. Za javne prostorije trebat će vam mješavina marke M-300 ili M-400.

Za rad će vam trebati sljedeći arsenal alata i materijala:

Opcije polaganja polusuhe košuljice

Različite metode polusuhe estrihe predlažu sljedeće opcije:

- postavljanje estriha bez podloge (ugradnja cementne mješavine se odvija direktno na betonsku podlogu);

- plutajuća košuljica na polietilenskoj podlozi;

- estrih pomoću materijala za izolaciju topline ili buke (ova verzija estriha uključuje polaganje posebnog membranskog premaza ispod ili direktno na samu košuljicu kao jednu od faza rada).

U svakom slučaju, podna estriha je ozbiljan proces i potrebno mu je temeljno pristupiti.

Korak 1. Pripremite pod

Prvi korak je uklanjanje stare podne obloge do betonske podloge - to će poboljšati kvalitetu buduće košuljice. Sva prašina i ostaci moraju se ukloniti metlom, pukotine se mogu usisati.

Čipove i neravnine potrebno je izbrusiti tvrdim brusnim papirom, pukotine zabrtviti cementnim malterom, prethodno proširiti i očistiti, odstraniti komade betona koji se u ovoj fazi rada odlome, inače mogu uzrokovati defekte na košuljici.

Očišćena podloga se pažljivo premazuje i suši nekoliko sati. Ovo će poboljšati kvalitet gornjeg sloja i prionjivost materijala, kao i zaštititi pod od pucanja.

Na donjem dijelu zidova označava se budući nivo poda - "horizont" pomoću nivelete ili laserskog nivoa, koji projektuje liniju na sve zidove prostorije. Odmah se određuje najviša tačka poda, identifikuju se visinske razlike i izračunava približna zapremina potrebne mešavine. Polusuhi estrih idealan je za visinske razlike veće od 1,5 mm.

Korak 2. Polaganje materijala za zvučnu i toplinsku izolaciju

Da bi se ojačala ukupna konstrukcija i produžio vijek trajanja premaza, armaturna mreža se postavlja na temeljnu betonsku podlogu po cijeloj površini poda. Na njega se postavlja hidroizolacijski sloj (možete koristiti polietilenski film debljine najmanje 150-220 mikrona ili uzeti poseban membranski materijal, koji često poseduju ne samo hidro-, već i termoizolaciona svojstva).

Hidroizolacija je postavljena gustom folijom, spojevi su standardizirani širine 10 cm i zalijepljeni folijskom građevinskom trakom, rubovi filma moraju pasti na zidove do visine od najmanje 10-15 cm.Izolacija je nije pričvršćena na zidove.

Ako je potrebno, na hidroizolacijski sloj se postavljaju listovi toplotnoizolacijskog materijala. Hidroizolacijski materijal se polaže čvrsto, ali bez jakog pritiska između susjednih listova.

Korak 3 Priprema zidova

Ova faza se izvodi ako se pod ne koristi izolacioni materijali, a estrih će se izvoditi direktno na samoj betonskoj podlozi. U ovom slučaju, posebna prigušna traka se lijepi po cijelom perimetru prostorije, zahvaljujući kojoj, kako se suši, estrih neće pucati na rubovima i postat će manje osjetljiv na proces kompresije-ekspanzije. Traka se lijepi s gornjom ivicom tik iznad označenog nivoa košuljice. Za bolje prianjanje fiksira se cementnim malterom. Na kraju rada, izbočeni dijelovi trake se odrežu građevinskim nožem.

Korak 4. Priprema smjese

Za visokokvalitetni premaz, pripremi smjese treba pristupiti odgovorno. Možete kupiti gotovu mješavinu, koja uključuje polimerne komponente u optimalnim omjerima.

Za opcije kada gotova smjesa nije prikladna, postoje različiti recepti za estrih:

- cement marke M-400 50 kg, krupni riječni pijesak 130 l, propilensko vlakno debljine oko 15 mikrona, plastifikator, voda 15 l;

Grubo govoreći, na jedan dio cementa otpada 3-4 dijela prosijanog riječnog pijeska, 1 litar plastifikatora po procentu cementno-pješčane mješavine, 750 vlaknastih vlakana na 1 kubni metar mješavine. Voda se dodaje postepeno kako bi gotova smjesa imala kremastu konzistenciju. Dobro skuhana masa, kada se stisne u šaku, ne bi smjela ispuštati vlagu, a nastala gruda bi trebala zadržati svoj oblik. Smjesa se može mijesiti građevinskim mikserom ili posebnim mikserom.

Fiberglas se dodaje kako bi se produžio vijek trajanja premaza, otpornost na temperaturne fluktuacije i poboljšala njegova amortizacija. Prednosti takvog estriha su sljedeće:

- smanjuje se rizik od oštećenja gotovog premaza;

- u gotovoj košuljici praktički nema pukotina i strugotina;

- zbog plastičnosti vlakana, proces polaganja estriha uvelike je olakšan;

- fiberglas nije zapaljiv;

- estrih se brzo suši i lako se izravnava tokom ugradnje.

Korak 5. Instaliranje svjetionika

Svjetionici su vodiči prema kojima će se odrediti ispravna horizontala budućeg poda.

Najčešće, aluminijski profil djeluje kao svjetionik, rjeđe - metarske šipke ili rezovi šperploče, uobičajeno je da majstori koriste samorezne vijke duž zacrtanog perimetra i na najvišoj točki betonske podloge.

Svjetionici se postavljaju strogo paralelno s najdužim zidom prostorije, na istoj udaljenosti jedan od drugog i fiksirani cementnim malterom. Udaljenost između svjetionika trebala bi biti manja od širine pravila - to će olakšati poravnavanje estriha i ubrzati proces polaganja smjese.

Prilikom postavljanja svjetionika, važno je zapamtiti da gotova košuljica ne smije prelaziti visinu od tri, najviše četiri cm iznad najviše tačke. Nakon ugradnje, svjetionici se ponovo provjeravaju pomoću nivelmane i šine za nivelaciju, ako je potrebno, podesiti visinu.

Korak 5. Postavljanje rješenja

Estrih se polaže po obodu prostorije, počevši od udaljeni uglovi. Otopina se raspoređuje na dijelove, pritiskajući slojeve izolacije u uglovima i spojevima ploča. Nakon "ocrtavanja" perimetra estrihom, počinju ispunjavati staze između svjetionika.

Ovu fazu najbolje obavljaju dvije ili tri osobe kako bi se osiguralo nesmetano snabdijevanje smjesom. Estrih se polaže prema nivou svjetionika i nabija, nakon čega se izravnava pravilom. Cijela površina mora biti popunjena ravnomjerno, bez šupljina. Svjetionici se ne zaobilaze, već su, takoreći, uronjeni u mješavinu i tu ostaju zauvijek.

Estrih treba polako izravnati, što je tačnije izvedena ova faza, manje će se brušenje morati obaviti na kraju. Ako se tokom poravnavanja otkriju nedostaci ili praznine u premazu, tada se mala količina estriha nanosi gleterom i izravnava na isti način.

Bitan! Ova faza se može izvoditi u slojevima, dva ili tri puta nanošenjem estriha željene visine, ali je moguće i jednokratno polaganje cijele smjese.

Korak 6. Fugiranje poda

Nakon izravnavanja, košuljica se ostavi 15-20 minuta da se smjesa "zahvati", a zatim se prelazi na fugiranje. To treba učiniti prije nego što se premaz potpuno stvrdne. Najefikasnije je fugiranje izvoditi specijalnom brusilicom za suhe i polusuhe estrihe. Prikladna je i široka fuga kojom se površina trlja kružnim pokretima, međutim, ova opcija je najzahtjevnija i dugotrajnija.

Po želji i na velikoj površini, posebni šavovi za skupljanje mogu se rezati pomoću šinskog pravila kako bi se spriječili lomovi i pukotine. Nakon toga, površina mora biti prekrivena polietilenom 24 sata za što efikasnije postavljanje košuljice.

Završni premaz će biti spreman za dalje radnje za 4-5 dana.

Video - Polusuha košuljica sa malter pumpom

Važna procedura tokom popravke je završna obrada poda. Za to se standardno koriste pločice, linoleum i tepih. Ali bez pripreme podloge za pod, ugradnja materijala postat će uzaludna vježba. U prvoj pripremnoj fazi potrebno je napraviti estrih, koji može biti nekoliko varijanti. Ali najpopularniji je polusuhi estrih, jer se može koristiti za postizanje ravne površine.

Izrađujemo polusuhu podnu košuljicu

Šta je polusuha košuljica?

U modernoj gradnji, polusuhi estrih je postao zamjena za suhe i mokre metode. Počeo se koristiti uglavnom za ubrzavanje postupka formiranja podloge u izgradnji privatnih kuća. Ova tehnologija se koristi uz dodatnu specijalnu opremu, ali se može implementirati samostalno.

U suštini, nema ništa novo u metodi polusuhe košuljice. Ovo je standardni malter od cementa i peska, u koji se dodaje manje vode. Smjesa se mijesi do te mjere da dobijenu masu možete zgnječiti u šaci da ne teče. Takve smjese se "sipaju" na podlogu. Da bi se povećala čvrstoća premaza, poželjno ga je ojačati vlaknima (polipropilenska vlakna).

Sada postoji mnogo tehnologija za uvođenje polusuhe podne košuljice, ovisi o konačnom rezultatu. Ako se planira postaviti razne komunikacije na pod, tada će se povećati debljina estriha.

konzistencija smjese za polusuhi podni estrih

konzistencija smjese za polusuhi podni estrih Ova tehnologija se koristi u sljedećim slučajevima:

— sa ograničenim vremenom popravke;

- sa tankim plafonima i mogućim curenjem tečnosti kroz niže spratove;

- u betonskim i drvenim podovima;

- za zbijeno šljunčano-pješčano ili pješčano tlo (u privatnim kućama, podrumima, na prvim katovima).

Prednosti i mane tehnologije

- pri izradi suhog estriha ne morate postavljati dodatni sloj hidroizolacije, jer se u početku koristi polusuha smjesa;

- rezultat je glatka površina. U ovom slučaju, izravnavanje poda se vrši 1 put bez dodatnog podešavanja za ugradnju parketa, pločica ili druge vrste završnog premaza. Ravnomjernost poda može se osigurati zbijanjem smjese posebnom lopaticom tijekom ugradnje. To eliminira mogućnost pojave praznih ili školjki u estrihu;

savršeno ravna površina nakon polusuhe košuljice

savršeno ravna površina nakon polusuhe košuljice — velika brzina polaganja spojnice. Za 1 dan nekoliko ljudi može položiti oko 150 m² ravne površine (trajanje takvog posla kod popravke stana može biti nekoliko sati);

- rad poda je dozvoljen 4-7 dana nakon završetka radova;

- estrih se ne skuplja i otporan je na pukotine.

Uz brojne prednosti, ugradnja polusuhe košuljice povezana je s brojnim poteškoćama. Zbog nefluidnosti mase, teško je mesiti bez posebne opreme. Tehnika je relativno nova, tako da se stručnjaci ne slažu po mnogim pitanjima. Čak se i visokokvalitetni malter može uništiti dodavanjem vode radi lakšeg izravnavanja. Premaz ne smije biti izložen vlazi. Ako je volumen vode nedovoljan, hidratacija cementa nema vremena da se završi, stoga, kada vlaga prodre, kristali će se povećati, što će dovesti do deformacije i pucanja.

Još jedan nedostatak polusuhe tehnologije je da će nedovoljno sabijanje rezultirati lomljenjem i škripom.

Glavni detalji polusuhe košuljice

- polovni estrih marke 160-220 kg/cm²;

– tehnologija se može koristiti pri postavljanju temelja za meki krov;

- pri organiziranju toplog poda, grijaći kabel se montira prilikom izlijevanja estriha bez dodatnih troškova za građevinski materijal i vrijeme;

- estrih je mehanizovan, pa se dovod gotovog rastvora može vršiti do visine do 80 m i po horizontalnoj ravni do 150 m;

- 12 sati nakon završetka radova pod postaje otporan na mala opterećenja i nakon 94 sata može se pristupiti završnim radovima;

- bez obzira na debljinu estriha koji se postavlja, polusuhi tip postaje najkonkurentniji i pristupačniji.

Tehnologija estriha

Tehnologija ugradnje estriha sastoji se od sljedećeg:

- pri organiziranju estriha koji nije spojen s podlogom (premaz izolacijskim ili hidroizolacijskim slojem) može se koristiti supstanca "ArmMix Cleaner" za povećanje adhezije. Podloga je također prekrivena posebnim higroskopnim impregnacijama koje sprječavaju prodiranje vlage u podlogu kroz košuljicu;

- za povećanje toplinske i bučne izolacije možete koristiti materijal "Termozvukoizol";

- film "Polyizol" se postavlja na prethodno pripremljenu podlogu;

- visoka pokretljivost estriha osiguravaju vlakna vlakna koja štite premaz od skupljanja i pucanja. Nakon ugradnje filma, možete započeti proizvodnju otopine i distribuirati je po površini poda.

Prije polaganja suhe košuljice, pod treba temeljito očistiti, popraviti sve strugotine i pukotine. Ako unutar podloge postoje raslojavanja, preporučljivo ih je očistiti i zalijepiti tako da nastala baza bude otporna na opterećenja pri dalju upotrebu. Da bi baza postala kvalitetna i jaka, potrebno je postaviti nultu razinu na bilo kojoj visini. Inače, glatka površina gotovog premaza neće raditi.

Da biste povećali kvalitetu i točnost izrade estriha, trebat će vam poseban alat - laserski nivo ili jednostavan nivo vode.

priprema podloge za polusuhu košuljicu

priprema podloge za polusuhu košuljicu Priprema smjese

na građevinskom tržištu možete pronaći gotovu mješavinu, ali možete sami pripremiti rješenje za podnu košuljicu od portland cementa, riječnog pijeska, vlakana i plastifikatora. U osnovi, otopina se priprema u mikseru ili odgovarajućoj posudi.

Polusuhi cementni estrih izvodi se uz dodatak propilenskih vlakana. Prema recenzijama, u polusuhu košuljicu bi trebalo biti malo vode, tako da ne morate dodavati višak tekućine prilikom ugradnje.

priprema rastvora za polusuhi estrih

priprema rastvora za polusuhi estrih Da biste odredili pravu količinu vode u smjesi, možete koristiti jednostavnu metodu: uzmite smjesu u ruku i stisnite je. U tom slučaju bi se trebala pojaviti vlaga, a masa bi trebala ostati cijela gruda. To će odražavati optimalni sadržaj tekućine u otopini.

Izvođenje izolacije

Prilikom polaganja polusuhe košuljice, pregrade i zidovi prostorije moraju biti izolirani polipropilenskom trakom. Njegova gornja ivica je postavljena iznad nivoa izlivanja rastvora. To će pomoći u zaštiti estriha od negativnih učinaka koji nastaju kada se širi i skuplja.

Instalacija svjetionika

U procesu rada potrebno je ugraditi posebne svjetionike za estrihe, koristeći šinu za izravnavanje. Takvi svjetionici služe kao određeni vodiči koji vam omogućavaju da izravnate ravninu rješenja. Svi svjetionici se postavljaju paralelno, razmak između njih mora biti takav da na njih leži šino pravilo. Osim toga, svjetionici moraju biti sigurno pričvršćeni tako da se ne miješaju.

Betoniranje temelja

Prilikom izravnavanja podloge, cijelo područje mora biti ispunjeno malterom, uključujući mjesta ugradnje svjetionika koji ostaju u estrihu nakon rada. Podna površina se izravnava pravilom.

Da biste povećali efikasnost prilikom fugiranja estriha, preporučljivo je koristiti lopaticu. Ovaj alat će pomoći u izravnavanju i povećanju čvrstoće baze, poboljšavajući kvalitetu rada.

Injektiranje se mora završiti prije nego što se fugiranje počne stvrdnjavati.

izrađujemo polusuhu podnu košuljicu

izrađujemo polusuhu podnu košuljicu Da biste spriječili pojavu pukotina od skupljanja na površini poda, potrebno je izrezati šavove skupljanja koji će zaštititi površinu od dubokih lomova. Mogu se izraditi pomoću šine-pravila dubine 1/3 širine položenog sloja.

Briga za polusuhu košuljicu

Moderni polusuhi estrih zahtijeva posebnu njegu nakon polaganja. Za bolje i efikasnije postavljanje, prema opisu tehnologije polusuhe podne košuljice, stvorena košuljica mora biti prekrivena slojem polietilena na velikoj površini. Tako ćete moći održavati optimalnu mikroklimu ispod filma i eliminirati preranu pojavu pukotina. Druga opcija je redovno zalivanje polusuhe košuljice vodom.

Nakon 12 sati, polusuhi podni estrih lako će izdržati odraslu osobu. Nakon 94 sata možete bezbedno izvršiti stilizovanje podna obloga na polusuhu košuljicu. Važno je pratiti stanje podne površine tijekom cijelog perioda vezivanja kako ne bi došlo do pukotina i drugih nedostataka koji pogoršavaju stanje buduće podne obloge.

Dakle, moderni polusuhi estrih je najoptimalniji i efikasan način stvaranje visokokvalitetne podloge za dalje polaganje podne obloge. Pogledajte video o polusuhoj podnoj košuljici i shvatit ćete da je sama tehnologija estriha relativno jednostavna procedura koju svaki programer može učiniti bez posebne građevinske edukacije.

Polusuhi podni estrih je direktna alternativa tradicionalne šeme izravnavanje poda. Minimalno uključivanje vode i brzo vrijeme obrade uvelike pojednostavljuju cjelokupni proces pripreme i uređivanja sloja za izravnavanje.

Ova metoda je po mnogo čemu slična i zavidno je popularna među ljudima koji se ne žele petljati s tekućim otopinom.

Opće informacije i karakteristike

Tehnologija rada uključuje raspored na bilo kojoj podlozi i površini

Polusuhi estrih je skup radova za izravnavanje poda koji uključuje upotrebu polusuhog betonskog ili cementno-pješčanog maltera različite čvrstoće. Za armiranje se koriste standardne metode ojačanja smjese - stakloplastike ili metalne mreže.

Zbog upotrebe ograničene količine vode, sušenje betonske mješavine je mnogo brže. dakle, prosečan rok sušenje - 4-5 dana, što je 5-6 puta brže od tradicionalnog tipa.

Nanošenje polusuhe mješavine moguće je na većinu vrsta podloga - drveni podovi, betonska ploča, jastuk od pijeska ili šljunka. Odnosno, uređaj polusuhe podne košuljice može se izvesti u bilo kojem prostoru, s bilo kojom vrstom podloge i njenim tehničkim stanjem.

Najracionalnija upotreba ove metode je u uslovima kada je period rada ograničen, a operativno stanje baze nosača ne predviđa upotrebu tečnih i teških rastvora.

Prednosti i mane ove tehnologije

Zbog niskog sadržaja vlage, estrih ima veliku gustoću i ne skuplja se kada se osuši.

Odsustvo velike količine vlage pozitivno utiče na ukupnu težinu sloja za izravnavanje i proces njegovog sušenja. Nakon potpunog isparavanja vlage, estrih postaje dovoljno čvrst i spreman za bilo koju podnu oblogu.

Među ostalim prednostima polusuhe metode mogu se izdvojiti sljedeće:

- Velika gustina sloja - sadržana voda, stupa u interakciju samo sa cementom i nije prisutna u slobodnom obliku. Odnosno, otopina sadrži samo potrebnu količinu vode, koja brzo isparava. Kao rezultat toga, ne stvaraju se šupljine, pore i pukotine koje nastaju zbog viška vlage;

- Kratki rokovi uređenja - dva kvalifikovana stručnjaka postavljaju više od 30 m2 dnevno;

- Ne skuplja se tokom hidratacije, odsustva jakog isparavanja i "prašenja" tokom rada.

- Moguće je izvođenje završnih radova 2-3 dana nakon dogovora.

Polusuhi podni estrih dopušteno je ne provoditi dodatnu izolaciju drvenih konstrukcija, građevinskih materijala i drugih stvari koje mogu biti izložene negativnom utjecaju vlage. Nakon 12-16 sati ostavlja se lagano vlažna smjesa da se slobodno kreće po površini sloja za izravnavanje.

Za podove treba polaziti od karakteristika samog materijala. Polaganje keramičke pločice može se proizvoditi 2-3 dana, linoleum 7-10 dana, a bolje je odložiti laminat i to učiniti za 35-40 dana.

Kada se koristi mehanizirana metoda, brzina rada se značajno povećava

Unatoč mnogim prednostima, niko nije otkazao prisustvo nedostataka polusuhe podne košuljice. Nedostaci uključuju stvari kao što su:

- Problemi s raspodjelom smjese u uglovima, šavovima između poda i zida, na mjestima ugradnje vodilica;

- Velika količina ručnog rada pri zatrpavanju i nivelaciji na površinama većim od 60-70 m2;

- Minimalna debljina sloja ne smije biti manja od 30-35 mm.

Problem sa raspodjelom smjese rješava se uvođenjem posebnih plastifikatora u sastav otopine, koji smjesu čine podatnijom i mekšom. Prilikom zatrpavanja smjesom, prvi korak je zatrpavanje i nabijanje na uglovima i spojevima. Ovo će se riješiti praznina i slijeganja u ovim područjima.

Uređenje na velikoj površini rijetko se radi ručno - za to se angažira građevinski tim sa posebnom opremom. Mistrija vam omogućava da izvedete estrih na mehanizovan način, što uvelike pojednostavljuje i ubrzava proces fugovanja maltera.

Minimalna debljina sloja od 30 mm glavni je nedostatak ove vrste estriha. Za rješavanje ovog problema koriste se sljedeća rješenja - povećanje debljine sloja za 2-3 cm, odvojni hidroizolacijski uređaj i ojačanje s dodatkom stakloplastike.

Povećanje debljine sloja doprinosi značajnom povećanju čvrstoće i performansi otopine nakon sušenja. Polaganje hidroizolacije omogućuje vam da isključite direktan kontakt i parenje otopine s elementima ležaja, čime se uklanjaju nastali naponi koji mogu oštetiti sloj.

Izbor materijala za ojačanje sloja

Fiberglass je lagan i jednostavan za korištenje - materijal se jednostavno miješa sa suhim sastojcima ili dodaje u vodu

Ojačanje polusuhe košuljice nije neophodna mjera, ali može značajno poboljšati fizička i tehnička svojstva otopine, trajnost premaza i površine u cjelini. Kao iu slučaju mokrih vrsta estriha, za polusuhu metodu koriste se dva materijala - stakloplastike i armaturna mreža.

Fiberglas je kompozitni materijal koji povećava svojstva čvrstoće betona i mješavine cementa i pijeska.

Među prednostima ovog materijala možemo istaknuti sljedeće točke:

- Vlakno ima malu težinu i potrošnju, što uvelike pojednostavljuje isporuku komponente do mjesta pripreme otopine;

- Prilikom gnječenja, smjer niti se postavlja na haotičan način u svim smjerovima;

- Fiberglas eliminira pojavu slijeganja, pukotina i oštećenja.

Mreža za ojačanje je tradicionalniji i poznatiji materijal. Izrađen je od plastike i metala sa različitim veličinama ćelija. Polaže se u fazi pripreme ili izlivanja smjese, omogućava povezivanje s različitim elementima i dijelovima noseće konstrukcije.

Za ojačanje polusuhog maltera preporučuje se upotreba stakloplastike, jer ova komponenta neće opteretiti ukupnu strukturu poda. Upotreba armaturne mreže u obliku stakloplastike ili plastične mreže nije zabranjena, ali ipak neće dati takav rezultat.

Ako je mrežasta armatura poznatija i kategorički se ne želi primijeniti moderne načine, tada će se tehnologija polaganja mreže sastojati od nekoliko faza. Prvi korak je zatrpavanje i izravnavanje 2-3 cm polusuhe mase. Zatim se pažljivo polaže potrebna količina mreže, susjedne tkanine pletu žicom i pokriva se posljednji sloj od 2-3 cm.

Šta treba učiniti prije estriha?

Glavni koraci u pronalaženju najviše tačke na površini poda

Tehnologija polusuhe podne košuljice predviđa niz pripremnih mjera koje uvelike pojednostavljuju proces završnih radova i direktno utječu na kvalitetu njihove provedbe.

Pripremni radovi se odvijaju u fazama i sastoje se od sljedećih koraka:

- Uklanjanje starih premaza i završnih obrada;

- Čišćenje prljavštine i mrlja, čišćenje prašine;

- Otklanjanje oštećenja i površinskih nedostataka;

- Proračun debljine;

- Uređenje hidro i zvučne izolacije.

Demontaža starih završnih obrada, lajsni i podnih obloga vrši se ručnim alatom i perforatorom. Veliki građevinski otpad skuplja se u jake vreće i odvozi na deponiju, a za čišćenje fine prašine bolje je koristiti građevinski usisivač.

Otklanjanje manjih oštećenja vrši se brtvljenjem građevinskim i cementno-pješčanim mješavinama. Duboke rupe i pukotine su izvezene, očišćene, premazane i zapečaćene sličnim sastavom.

Da biste uklonili male površinske nedostatke, možete koristiti cementno-pješčani malter

Proračuni se vrše prema jednostavnom algoritmu. Da biste to učinili, vodoravna linija se prikazuje na zidu oko perimetra prostorije. To se može učiniti pomoću laserske ili mjehuraste razine. Od ove linije, svakih 50 cm, vrše se mjerenja površine poda.

Najmanja udaljenost će ukazati na lokaciju na ovoj tački najvišeg mjesta u ravni poda. Odnosno, od ove tačke treba izračunati debljinu sloja košuljice. Da biste to učinili, minimalna moguća debljina sloja od 3 cm oduzima se od pronađene udaljenosti i povlači se druga linija.

Za uređenje hidroizolacije može se koristiti rolni materijali ili polietilenska folija debljine 100 mikrona. Materijal se polaže po cijeloj površini poda i nanosi se na zidove s marginom od 15-20 cm. Posebna prigušivačka traka djeluje kao toplinsko i zvučno izolacijska brtva, koja se lijepi na dnu zida do visine košuljice.

Nijanse pripreme rješenja i postavljanja svjetionika

Priprema otopine se vrši na dva načina - ručno i mehanički

Priprema smjese može se vršiti mehanički ili ručno. U prvom slučaju koristi se električni ventilator ili miješalica. Ovo je poseban uređaj koji vam omogućava miješanje, pripremu i nanošenje otopine na mjesto rada.

Ručna metoda uključuje gnječenje polusuhe smjese direktno na podnu površinu. U većini slučajeva koristi se druga metoda, jer je oprema prilično skupa i koristi se samo pri zalivanju velikih površina.

- Marka portland cementa ne niža od M400;

- Sitnozrnati riječni pijesak;

- Plastifikatori i aditivi;

- Fiberglass.

Standardne proporcije otopine ne razlikuju se mnogo od klasične smjese - 1 dio cementa na 3 dijela pijeska. Na 1m3 dodaje se 500-600 grama armaturnog vlakna.

Voda mora biti čista, bez čestica rđe i tehničkog otpada. Maksimalni dozvoljeni broj glinenih inkluzija u pijesku ne smije biti veći od 3% ukupne mase. Kada koristite portland cement, treba imati na umu da će gotovo rješenje imati nižu marku. Stoga se preporučuje uzimanje portland cementa marke M500.

Opća shema za ugradnju i pričvršćivanje linearnih vodilica na površinu

U ručnoj pripremi poželjno je ograditi mjesto za miješanje komponenti. Dalje, na određenom mjestu, sipa se brdo od tri dijela pijeska i dijela cementa - ciklus se ponavlja potreban broj puta. Zatim sipajte vodu u kantu i pomiješajte potrebnu količinu vlakana. Tačna količina ovisi o proizvođaču i količini smjese.

Voda se postepeno sipa u brdo cementa i pijeska, dobro promiješa. Da biste odredili konzistenciju otopine, trebate uzeti malu količinu smjese u ruku i snažno je stisnuti. Ako voda kaplje i smjesa se mrvi, dodajte još suhih sastojaka. Rezultat bi trebao biti rastvor koji se dobro formira pod pritiskom i ne ispušta vodu.

Postavljanje vodećih svjetala vrši se nakon postavljanja hidroizolacijskog sloja. Morat ćete kupiti svjetionik ili profil za suhozid. Prva linearna vodilica je postavljena na udaljenosti od 20-30 cm od zida. Za to se koristi mješavina cementa i pijeska, koja je pričvršćena ispod vodilice sve dok gornja ivica profila ne bude jednaka očekivanoj razini poda.

Udaljenost između druge i sljedećih vodilica odabire se na osnovu alata koji će se koristiti za izravnavanje polusuhe košuljice. Obično je ovo rastojanje manje od dužine instrumenta za 20 cm.

Tehnologija ručnog rada

Polusuhi podni estrih - tehnologija uradi sam

Tehnologija uređaja podrazumijeva da rad na izravnavanju poda počinje jednom nakon pripreme određene količine maltera. Ručna metoda je vrlo pogodna za implementaciju, gdje je opskrba mješavinom dodatnom opremom problematična.

Primarno stvrdnjavanje smjese nastupit će nakon 50-60 m, što će uticati na značajno pogoršanje njene plastičnosti i složenosti distribucije.

Polusuhi podni estrih "uradi sam" izvodi se u sljedećem redoslijedu:

- Provodi se kontrolna provjera i kvaliteta polaganja hidroizolacije, lijepljenja ekspanzione trake i postavljanja svjetionika;

- Priprema se prva porcija otopine dovoljnog volumena. At ručni način, otopina se hrani lopatom. Dostava se vrši sa suprotne strane lokala. Prvi korak je zatrpavanje duž šava spoja sa zidovima i podom. Dalje u oblasti postavljanja svjetionika;

- Za nabijanje prvog sloja dovoljno je dobro izgaziti površinu nogama ili improviziranim sredstvima. Nakon toga, novi dio smjese se dodaje iznad nivoa svjetionika i njegovog poravnanja;

- Poravnavanje otopine izvodi se pomoću metalne šine ili pravila. Rastvor se ravnomjerno raspoređuje, gdje ga je potrebno napuniti lopaticom. Preporučuje se dodavanje i izravnavanje smjese na jednom području nekoliko puta;

- Fugiranje se vrši drvenom lopaticom. Tokom fugiranja treba lagano pritisnuti alat i napraviti valovite pokrete po površini poda;

- Zatim ponovite ciklus dok površina poda ne bude ujednačena.

Po završetku završnih radova površina se prekriva i ostavlja najmanje 12 sati. Ako želite, s vremenom možete rastaviti vodilice i obrisati nastale šavove. Nakon 4-5 dana možete početi sa dovršavanjem prostorije.

Kao dodatak tekstualnoj verziji preporučamo video - polusuhi podni estrih, tehnologija slaganja prema betonska podloga i ručno poravnavanje.

Prosječna cijena najma materijala i opreme

Prosječna cijena ovisi o marki korištenog cementa, dodatnim aditivima za maltere, upotrebi dodatne opreme itd.

Ispod je prosječna cijena glavnog potrošnog materijala i cijena iznajmljivanja potrebne opreme.