El hecho de que la regla puede ser semiseca es conocido, quizás, solo por los desarrolladores más avanzados que están interesados en la experiencia de construcción en el extranjero. El solado semiseco apareció en el siglo pasado entre los alemanes, extendiéndose desde allí a otros países europeos. En Rusia, la regla seca comenzó a usarse hace relativamente poco tiempo. Este tipo de regla resultó ser muy conveniente y práctico. De la solera tradicional de cemento y arena, la semiseca difiere no solo en menos humedad, sino también en la presencia de fibra.

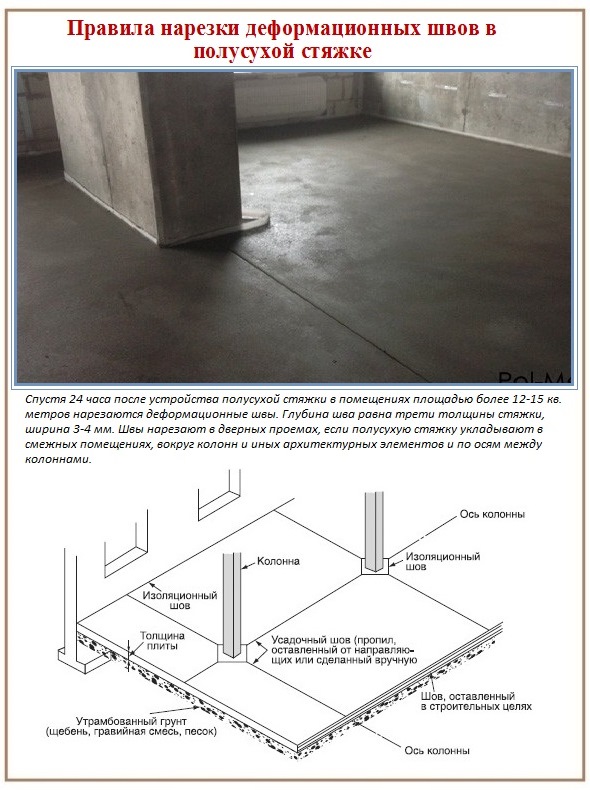

Hay varios tipos de soleras. La elección de una u otra tecnología depende, entre otras cosas, del tipo de superposición. Suelos de hormigón armado a menudo requieren una alineación significativa. Tradicionalmente, esto se hace utilizando una masa semilíquida de cemento, arena y agua. Una solución más tecnológica es una solera semiseca de cemento y arena con fibra de vidrio. Esta regla tiene muchas ventajas sobre la regla "húmeda" habitual. Uno de los principales es la alta velocidad de ejecución. Cuatro personas pueden colocar una regla semiseca en un día en un área de 300 m² con un espesor de 50-60 mm. Se necesitaría al menos una semana para crear una regla húmeda en esa área. Otra ventaja de una regla semiseca es su rápida preparación. Después de 24 horas se puede caminar sobre él.

Una regla semiseca con un rendimiento de alta calidad resulta perfectamente uniforme y no requiere una nivelación adicional con masillas o masas niveladoras. Y esto ya es un ahorro decente, ya que las masas autonivelantes son mucho más caras que un mortero semiseco. Debido al bajo contenido de humedad en una regla semiseca, prácticamente no está sujeta a contracción y, por lo tanto, no se agrieta.

El costo de una regla semiseca. aproximadamente un 30% más bajo que "mojado". Sin embargo, la implementación de una regla de tipo semiseco requiere ciertas calificaciones, así como equipos especiales.

La composición de la regla semiseca. prácticamente lo mismo que "húmedo", pero menos agua, y necesariamente están presentes fibras de polipropileno de unos 900 g/m³. En algunos casos, se agregan plastificantes a la composición de la solución semiseca.

Para la preparación de un mortero semiseco se utilizan cemento Portland grado 400, arenas de construcción de fracción media y humedad natural, tomadas en una proporción de 1:3. Carga de componentes etapa por etapa. Primero se cargan 50 litros (o 75 kg) de arena, 50 kg (saco) de cemento y 10 litros (balde) de agua. Después de mezclar, agregue otros 64 litros (o 100 kg) de arena y agregue 8-13 litros de agua. La fibra se agrega con cada porción de agua a razón de 900 g por 1 m³ de la solución terminada. Un balde de agua por lo general representa 70-80 g de fibra. Por lo tanto, se usaron 140-160 g de fibra para un lote de solución en el ejemplo anterior.

La mezcla seca lista es suministrada por una bomba de concreto al lugar de colocación. El tiempo de servicio no debe exceder los 3-5 minutos.

En cuanto a la preparación de la solución y su instalación, hay muchas más diferencias. Se prepara una solución semiseca utilizando un soplador neumático (bomba de mortero portátil). El proceso de elaboración de un mortero semiseco requiere una superficie de al menos 20 m². Los ingredientes se cargan en la bomba de mortero, donde se mezclan y se alimentan directamente al sitio de instalación a través de una manguera flexible. La bomba de mortero le permite mantener proporciones estrictas de los componentes de una solera semiseca. En este caso, el agua se agrega solo en la cantidad necesaria para la hidratación del cemento, no más. La solución eventualmente sale espesa e incluso suelta hasta cierto punto.

El volumen requerido de una solución semiseca se determina aritméticamente: la altura de la regla × el área de la habitación (parcela). Los profesionales calculan el volumen con mucha precisión, habiendo determinado previamente el punto de superposición superior utilizando un nivel láser. Por lo general, el espesor de una regla semiseca es de 60-70 mm. El espesor mínimo permitido es de 40 mm.

Se coloca una regla semiseca sobre una capa subyacente de película de polietileno con un espesor de 100 micrones. Como resultado, la regla se separa del techo y, si es demasiado delgada, es posible que no soporte la carga operativa. Por lo tanto, una regla semiseca no se hace más delgada que 40 mm.

La regla semiseca se separa del techo con una película y, a lo largo del perímetro, se separa con una cinta amortiguadora de polietileno espumado. Por lo tanto, cuando la regla se seca, no se agrieta.

Si es necesario aislar el piso, debajo de la película se colocan placas de arcilla expandida, poliestireno expandido o lana mineral rígida. Para aumentar la estabilidad, la regla a lo largo del aislamiento debe reforzarse con una malla metálica, lo que aumentará la resistencia a la flexión.

colocación de solera comienza desde el rincón más alejado de la habitación. En este punto ya deberían estar instaladas las balizas indicadoras de la altura de la solera. Los faros se forman a partir del mismo mortero semiseco de cemento y arena. Ellos, como dicen los profesionales, se "frotan" con una paleta. Por lo general, la distancia entre las balizas es de 2 a 2,5 m, para alinear la regla en este caso, necesitará una regla de aluminio de tres metros.

La solución semiseca terminada se sirve entre los faros, luego de lo cual se distribuye con una pala y se apisona un poco. Además, un maestro calificado trabaja como regla. Después de 20 minutos, pero a más tardar 2 horas después de colocar la regla, se alisa con una amoladora. En las esquinas y otros lugares de difícil acceso, la regla se muele con una llana especial. Para no dañar la regla aún húmeda, los maestros se mueven en zapatos especiales de hormigón con un área de suela grande. Como resultado, la capa superior se compacta, endurece y nivela tanto como sea posible.

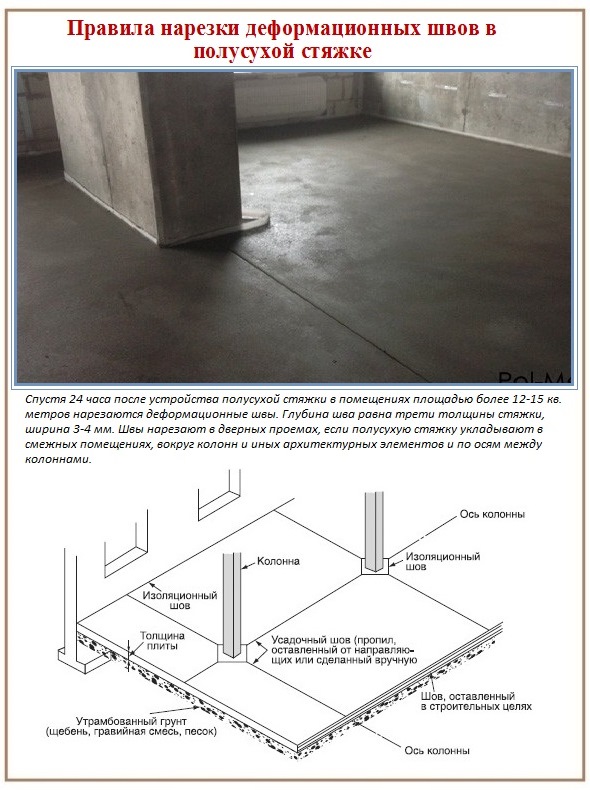

Si bien la solera aún no se ha endurecido, se deben cortar las juntas de dilatación a 2/3 de la profundidad, evitando que se agriete. Se requieren costuras para puertas, así como cada 6 m en el centro de la solera, si la habitación es grande.

Los expertos recomiendan cubrir una regla recién colocada con polietileno durante 3-7 días. Esto no permitirá que se evapore la humedad, que ya es pequeña en una regla semiseca. Tal regla alcanza su máxima fuerza en 28 días, como una normal. Pero la fuerza primaria ocurre dentro de un día, ya que hay poca humedad en una regla semiseca y no es inicialmente líquida. A 22°C, una solera de 70 mm se seca hasta un 4 % de humedad residual en 15 días. Una regla tradicional tardaría al menos 2 meses en hacer esto. La humedad del 4 % permite colocar sobre el solado incluso revestimientos de suelo delicados, como tablas y parquet.

Una solera semiseca es adecuada para instalar pisos de agua caliente o eléctricos. Pero en este caso, los plastificantes deben estar presentes en su composición, dando cierta elasticidad a la masa congelada. De lo contrario, la regla estará sujeta a destrucción estructural. Las juntas de expansión, que se hacen alrededor de los circuitos de calefacción individuales, juegan un papel importante.

Se puede colocar una regla de mortero semiseco con fibras de fibra incluso en la estación fría a temperaturas de hasta -10 ° C, si se agregan aditivos anticongelantes a su composición. Sin embargo, la temperatura por encima de la superficie superpuesta debe ser positiva. Si organiza un invernadero para una solución semiseca, puede prescindir de los aditivos anticongelantes.

Una solución para una regla semiseca se prepara principalmente a máquina. Pero si por alguna razón el equipo no se puede entregar o colocar en el sitio, la solución también se puede preparar manualmente. Para esto, el hormigón prefabricado de arena seca de la marca M300 es el más adecuado. La mezcla seca se cierra con agua en la habitación donde se supone que se colocará la regla. La solución se amasa con palas en el canal, mientras se observan las proporciones de agua. Dado que la solución se desmorona, debe estar bien amasada. Este trabajo es bastante laborioso, por lo que si necesita obtener una gran cantidad de solera seca, el equipo debe incluir una cantidad suficiente de mano de obra. El método de preparación a máquina es mucho más eficiente, sin embargo, ya se ha dicho anteriormente que en casos excepcionales se recurre al amasado manual.

Después del endurecimiento, una regla semiseca es un tipo de material compuesto. La fibra de polietileno actúa como refuerzo estructural. Con un espesor de 60-70 mm, una regla semiseca puede soportar fácilmente el peso del automóvil. Sin embargo, las principales ventajas de una solera seca son la eficiencia y término corto preparación. Debido a esto, el solado seco a menudo se usa principalmente en la construcción comercial, donde la relación tiempo-dinero es más relevante.

Una buena reforma moderna implica no sólo un diseño interesante y un ambiente acogedor, sino también la alta calidad del trabajo realizado. Sin embargo, no Materiales de decoración no podrá ocultar los defectos de las paredes o el piso torcido. Por lo tanto, se imponen requisitos especiales en esta etapa de reparación.

Solera - una especie de base para todos trabajo al aire libre, le permite nivelar la superficie, rellenar irregularidades y vacíos, compactar la base de hormigón y colocar aislamiento acústico y antivibratorio, preparando el suelo para trabajos posteriores.

Según el alcance del trabajo y el presupuesto, puede elegir una de las tecnologías de procesamiento de pisos existentes:

- cemento, también llamado hormigón, la regla tiene un bajo costo de trabajo, baja resistencia y durabilidad del revestimiento resultante, por lo que tiene un uso limitado (la mayoría de las veces, este tipo de trabajo se usa para balcones y áticos);

- piso autonivelante (solado líquido)- revestimiento de alta calidad, cuya gran desventaja es la complejidad del trabajo;

- la regla seca es una dirección bastante nueva con excelentes resultados, pero altos costos;

- solado semiseco combina todas las ventajas de una solera seca y un menor costo.

Las soleras se fabrican con mezclas autonivelantes, cemento-arena o mixtas.

Pros y contras de una solera semiseca

Ninguna Material de construcción tiene una serie de ventajas y algunas desventajas.

Las ventajas indudables de una regla semiseca incluyen las siguientes:

Las desventajas incluyen:

la complejidad y laborioso proceso;

un esfuerzo físico significativo durante el trabajo no le permite realizar la regla solo.

Herramientas para hacer el trabajo

Comenzando la etapa inicial, debe decidir qué mezcla se requiere para completar el trabajo. Los expertos dicen que para locales residenciales es suficiente si la resistencia del revestimiento es equivalente al hormigón M-150. Para locales públicos necesitarás una mezcla de la marca M-300 o M-400.

Para el trabajo, necesitará el siguiente arsenal de herramientas y materiales:

Opciones de colocación de soleras semisecas

Varios métodos de solera semiseca sugieren las siguientes opciones:

- colocación de la regla sin sustrato (la instalación de la mezcla de cemento se realiza directamente sobre la base de hormigón);

- solera flotante sobre un sustrato de polietileno;

- solera con materiales aislantes del calor o el ruido (esta versión de la regla consiste en colocar un revestimiento de membrana especial debajo o directamente sobre la regla como una de las etapas del trabajo).

En cualquier caso, el enrasado de pisos es un proceso serio y debe abordarlo a fondo.

Paso 1. Preparar el suelo

El primer paso es quitar el revestimiento del suelo antiguo hasta la base de hormigón; esto mejorará la calidad de la futura solera. Todo el polvo y los escombros deben eliminarse con una escoba, las grietas se pueden aspirar.

Las virutas e irregularidades se deben lijar con lija dura, las grietas se deben sellar con mortero de cemento, habiendo previamente expandido y limpiado, se deben retirar los pedazos de concreto que se desprendan durante esta etapa del trabajo, de lo contrario pueden causar defectos en la solera.

La base limpia se imprima cuidadosamente y se seca durante varias horas. Esto mejorará la calidad de la capa superior y la adherencia de los materiales, además de evitar que el piso se agriete.

En la parte inferior de las paredes, se designa el futuro nivel del piso: el "horizonte" utilizando un nivel o un nivel láser, que proyecta una línea en todas las paredes de la habitación. Inmediatamente se determina el punto más alto del piso, se identifican las diferencias de elevación y se calcula el volumen aproximado de la mezcla requerida. Una regla semiseca es ideal para diferencias de altura de más de 1,5 mm.

Paso 2. Colocación de materiales de aislamiento acústico y térmico.

Para fortalecer la estructura general y aumentar la vida útil del revestimiento, se coloca una malla de refuerzo sobre la base de hormigón imprimado en toda la superficie del piso. Se coloca una capa de impermeabilización encima (puede usar una película de polietileno con un espesor de al menos 150-220 micras o tomar un especial material de la membrana, que a menudo posee no solo propiedades hidroeléctricas, sino también de aislamiento térmico).

La impermeabilización se coloca con una lámina densa, las juntas se estandarizan con un ancho de 10 cm y se pegan con cinta de construcción de aluminio, los bordes de la película deben caer sobre las paredes a una altura de al menos 10-15 cm. no fijado en las paredes.

Si es necesario, se colocan láminas de material aislante térmico sobre la capa de impermeabilización. El material impermeabilizante se coloca firmemente, pero sin una fuerte presión entre las láminas adyacentes.

Paso 3 Preparando las Paredes

Esta etapa se realiza si no se utiliza el piso Materiales aislantes, y el recrecido se realizará directamente sobre la propia base de hormigón. En este caso, se pega una cinta amortiguadora especial alrededor de todo el perímetro de la habitación, gracias a la cual, a medida que se seca, la regla no se agrietará en los bordes y será menos susceptible al proceso de compresión-expansión. La cinta se pega con el borde superior justo por encima del nivel marcado de la regla. Para una mejor adherencia, se fija con mortero de cemento. Al final del trabajo, las secciones sobresalientes de la cinta se cortan con un cuchillo de construcción.

Paso 4. Preparación de la mezcla

Para un recubrimiento de alta calidad, la preparación de la mezcla debe abordarse de manera responsable. Puede comprar una mezcla preparada, que incluye componentes poliméricos en proporciones óptimas.

Para opciones cuando la mezcla terminada no es adecuada, hay varias recetas de solera:

- cemento marca M-400 50 kg, arena gruesa de río 130 l, fibra de propileno con un espesor de unas 15 micras, plastificante, agua 15 l;

En términos generales, una parte de cemento representa 3-4 partes de arena de río tamizada, 1 litro de plastificante por ciento de mezcla de cemento y arena, 750 fibras de fibra por 1 metro cúbico de mezcla. El agua se agrega gradualmente para que la mezcla final tenga una consistencia cremosa. Una masa bien cocida, cuando se comprime en un puño, no debe soltar humedad, y el bulto resultante debe mantener su forma. La mezcla se puede amasar con un mezclador de construcción o un mezclador especial.

Se agrega fibra de vidrio para aumentar la vida útil del recubrimiento, la resistencia a las fluctuaciones de temperatura y mejorar su amortiguación. Las ventajas de tal regla son las siguientes:

- se reduce el riesgo de defectos en el revestimiento acabado;

- prácticamente no hay grietas ni astillas en la regla terminada;

- debido a la plasticidad de la fibra, el proceso de colocación de la regla se facilita enormemente;

- la fibra de vidrio no es combustible;

- la regla se seca rápidamente y se nivela fácilmente durante la instalación.

Paso 5. Instalación de balizas

Los faros son guías según las cuales se determinará la horizontal correcta del futuro piso.

La mayoría de las veces, un perfil de aluminio actúa como balizas, con menos frecuencia: barras de un metro de largo o cortes de madera contrachapada, es costumbre que los artesanos usen tornillos autorroscantes a lo largo del perímetro delineado y en el punto más alto de la base de concreto.

Las balizas se instalan estrictamente paralelas a la pared más larga de la habitación, a la misma distancia entre sí y se fijan con mortero de cemento. La distancia entre las balizas debe ser menor que el ancho de la regla; esto facilitará la alineación de la regla y acelerará el proceso de colocación de la mezcla.

Al colocar balizas, es importante recordar que la solera terminada no debe exceder una altura de tres, un máximo de cuatro cm sobre el punto más alto. Después de la instalación, las balizas se verifican nuevamente con un nivel y un riel nivelador, si es necesario, ajuste la altura.

Paso 5. Diseñar la solución

La regla se coloca alrededor del perímetro de la habitación, a partir de rincones lejanos. La solución se distribuye por partes, presionando las capas de aislamiento en las esquinas y juntas de las placas. Después de "delinear" el perímetro con una regla, comienzan a llenar los caminos entre las balizas.

Es mejor que dos o tres personas realicen esta etapa para garantizar un suministro ininterrumpido de la mezcla. La regla se coloca de acuerdo con el nivel de las balizas y se apisona, después de lo cual se nivela con la regla. Toda la superficie debe llenarse de manera uniforme, sin huecos. Los faros no se mueven, sino que, por así decirlo, se hunden en la mezcla y permanecen allí para siempre.

La regla debe nivelarse lentamente, cuanto más exactamente se realice esta etapa, menos lijado se tendrá que hacer al final. Si, durante la alineación, se revelaron fallas o huecos en el revestimiento, se aplica una pequeña cantidad de regla con una llana y se nivela de la misma manera.

¡Importante! Esta etapa se puede realizar por capas, dos o tres veces aplicando la altura deseada de la solera, pero también es posible disponer toda la mezcla una sola vez.

Paso 6. Rejuntado del piso

Después de nivelar, la regla se deja durante 15-20 minutos para que la mezcla se "agarre" y luego se procede a la lechada. Debe hacerse antes de que el recubrimiento se haya endurecido por completo. Es más efectivo realizar la lechada con una rectificadora especial para soleras secas y semisecas. También es adecuada una lechada ancha, con la que se frota la superficie con un movimiento circular, sin embargo, esta opción es la que consume más tiempo y tiempo.

A voluntad y en un área grande, se pueden cortar costuras de contracción especiales utilizando la regla de riel para evitar roturas y grietas. Después de eso, la superficie debe cubrirse con polietileno durante 24 horas para la colocación más efectiva de la regla.

El recubrimiento final estará listo para otras acciones en 4-5 días.

Video - Solado semiseco con bomba de mortero

Un procedimiento importante durante la reparación es el acabado del piso. Para ello, se utilizan como estándar baldosas, linóleo y moqueta. Pero sin preparar la base para el piso, la instalación de materiales se convertirá en un ejercicio inútil. En la primera etapa preparatoria, es necesario hacer una regla, que puede ser de varias variedades. Pero el más popular es una regla semiseca, ya que se puede usar para lograr una superficie plana.

Hacemos una solera semiseca

¿Qué es una solera semiseca?

En la construcción moderna, una regla semiseca se ha convertido en un reemplazo de los métodos seco y húmedo. Comenzó a usarse principalmente para acelerar el procedimiento de formación de la base para pisos en la construcción de casas particulares. Esta tecnología se usa con equipos especiales adicionales, pero se puede implementar de forma independiente.

En esencia, no hay nada nuevo en el método de solado semiseco. Es un mortero estándar de cemento y arena, en el que se añade menos agua. La mezcla se amasa hasta el punto en que se puede arrugar la masa resultante en un puño para que no fluya. Tales mezclas se "vierten" sobre la base base. Para aumentar la resistencia del revestimiento, es deseable reforzarlo con fibras (fibras de polipropileno).

Ahora hay muchas tecnologías para la implementación de una regla de piso semiseco, depende del resultado final. Si se planea colocar varias comunicaciones en el piso, se aumentará el grosor de la regla.

consistencia de la mezcla para solado semiseco

consistencia de la mezcla para solado semiseco Esta tecnología se utiliza en los siguientes casos:

— con tiempo de reparación limitado;

- con techos delgados y posible fuga de líquido a través de los pisos inferiores;

- en suelos de hormigón y madera;

- para grava-arena compactada o suelo arenoso (en casas particulares, sótanos, en los primeros pisos).

Ventajas y desventajas de la tecnología.

- al crear una regla seca, no es necesario colocar una capa adicional de impermeabilización, ya que inicialmente se usa una mezcla semiseca;

- el resultado es una superficie lisa. En este caso, la nivelación del piso se realiza 1 vez sin más ajustes para la instalación de parquet, baldosas u otro tipo de revestimiento de acabado. La uniformidad del piso se puede asegurar compactando la mezcla con una llana especial durante la instalación. Esto elimina la posibilidad de la aparición de vacíos o conchas en la regla;

superficie perfectamente plana después del enrasado semiseco

superficie perfectamente plana después del enrasado semiseco — una alta velocidad de tendido styazhka. Durante 1 día, varias personas pueden colocar alrededor de 150 m² de una superficie plana (la duración de dicho trabajo al reparar un apartamento puede ser de varias horas);

- se permite la operación del piso 4-7 días después de la finalización del trabajo;

- la regla no se contrae y es resistente a las grietas.

Junto con numerosas ventajas, la instalación de una solera semiseca se asocia con numerosas dificultades. Debido a la falta de fluidez de la masa, es difícil amasar sin equipo especial. La técnica es relativamente nueva, por lo que los expertos no están de acuerdo en muchos temas. Incluso un mortero de alta calidad se puede arruinar al agregar agua para facilitar la nivelación. El revestimiento no debe exponerse a la humedad. Si el volumen de agua es insuficiente, la hidratación del cemento no tiene tiempo de terminar, por lo tanto, al penetrar la humedad, los cristales aumentarán, lo que provocará la deformación y el agrietamiento.

Otra desventaja de la tecnología semiseca es que una compactación insuficiente provocará roturas y chirridos.

Los detalles principales de una regla semiseca.

- solera de marca usada 160-220 kg / cm²;

– la tecnología se puede utilizar al sentar las bases para techo blando;

- al organizar un piso cálido, el cable calefactor se monta al verter la regla sin costos adicionales por materiales de construcción y tiempo;

- la regla está mecanizada, por lo que el suministro de la solución terminada se puede realizar a una altura de hasta 80 my a lo largo de un plano horizontal de hasta 150 m;

- 12 horas después del final del trabajo, el piso se vuelve resistente a las cargas ligeras y después de 94 horas, pueden comenzar los trabajos de acabado;

- independientemente del espesor de la solera que se coloque, el tipo semiseco se convierte en el más competitivo y asequible.

Tecnología de regla

La tecnología de instalación de la regla consiste en lo siguiente:

- al organizar una regla que no está conectada con la base (recubrimiento con una capa aislante o impermeabilizante), se puede usar la sustancia "ArmMix Cleaner" para aumentar la adherencia. La base también está cubierta con impregnaciones higroscópicas especiales que evitan que la humedad se filtre en la base a través de la solera;

- para aumentar el aislamiento térmico y acústico, puede utilizar el material "Termozvukoizol";

- se coloca una película "Polyizol" sobre una base preparada previamente;

- Las fibras de fibra proporcionan una alta movilidad de la regla, que protegen el revestimiento contra la contracción y el agrietamiento. Después de instalar la película, puede comenzar la producción de la solución y distribuirla sobre la superficie del piso.

Antes de colocar una regla seca, el piso debe limpiarse a fondo, todas las astillas y grietas deben repararse. Si existen delaminaciones en el interior de la base, es recomendable limpiarlas y enmasillarlas para que la base resultante sea resistente a las cargas a uso posterior. Para que la base se vuelva fuerte y de alta calidad, debe establecer el nivel cero a cualquier altura. De lo contrario, una superficie lisa del revestimiento terminado no funcionará.

Para aumentar la calidad y la precisión de la creación de una regla, necesitará una herramienta especial: un nivel láser o un nivel de agua simple.

preparación de la base para una solera semiseca

preparación de la base para una solera semiseca Preparando la mezcla

en el mercado de la construcción puede encontrar una mezcla preparada, pero usted mismo puede preparar una solución para la solera con cemento Portland, arena de río, fibra y plastificante. Básicamente, la solución se prepara en una batidora o en un recipiente adecuado.

La regla de cemento semiseco se lleva a cabo con la adición de fibras de propileno. De acuerdo con las revisiones, debe haber algo de agua en una regla semiseca, por lo que no es necesario que agregue un exceso de líquido al instalarlo.

preparación de una solución para una regla semiseca

preparación de una solución para una regla semiseca Para determinar la cantidad correcta de agua en la mezcla, puede usar un método simple: tome la mezcla en su mano y apriétela. En este caso, debería aparecer humedad y la masa debería permanecer como un bulto completo. Esto reflejará el contenido líquido óptimo de la solución.

Realización de aislamiento

Al colocar una regla semiseca, las particiones y las paredes de la habitación deben aislarse con cinta de polipropileno. Su borde superior se coloca por encima del nivel de vertido de la solución. Esto ayudará a proteger la regla de los efectos negativos que ocurren cuando se expande y contrae.

instalación de faros

En el proceso de trabajo, debe instalar balizas especiales para soleras, utilizando un riel de nivelación. Tales balizas sirven como ciertas guías que le permiten nivelar el plano de la solución. Todas las balizas se instalan en paralelo, la distancia entre ellas debe ser tal que la regla del carril descanse sobre ellas. Además, las balizas deben fijarse de forma segura para que no se mezclen.

Hormigonado de cimientos

Al nivelar la base, toda el área debe rellenarse con mortero, incluidos los sitios de instalación de balizas que quedan en la regla después del trabajo. La superficie del piso está nivelada por la regla.

Para aumentar la eficiencia en el rejuntado de la solera, se recomienda utilizar una llana. Esta herramienta ayudará a nivelar y aumentar la fuerza de la base, mejorando la calidad del trabajo.

La lechada debe completarse antes de que la lechada comience a fraguar.

hacemos una solera semiseca

hacemos una solera semiseca Para evitar que aparezcan grietas por contracción en la superficie del piso, es necesario cortar costuras por contracción que protegerán la superficie de fracturas profundas. Se pueden hacer con una regla de riel con una profundidad de 1/3 del ancho de la capa colocada.

Cuidado de una regla semiseca

La regla semiseca moderna requiere un cuidado especial después de la colocación. Para una colocación mejor y más eficiente, de acuerdo con la descripción de la tecnología de soleras semisecas, la solera creada debe cubrirse con una capa de polietileno en una gran área. Así podrá mantener el microclima óptimo debajo de la película y eliminar la aparición prematura de grietas. Otra opción es regar regularmente la solera semiseca con agua.

Después de 12 horas, una regla de piso semiseco resistirá fácilmente a un adulto. Después de 94 horas, puede realizar el peinado de forma segura. recubrimiento de piso sobre solera semiseca. Es importante controlar el estado de la superficie del piso durante todo el período de fraguado para que no se produzcan grietas y otros defectos que empeoren el estado del futuro revestimiento del piso.

Por lo tanto, una regla semiseca moderna es la más óptima y manera efectiva creando una base de alta calidad para colocar más el revestimiento del piso. Mire un video sobre una regla de piso semiseco y comprenderá que la tecnología de colocar una regla es un procedimiento relativamente simple que todos los desarrolladores pueden hacer sin una educación especial en construcción.

La solera semiseca es una alternativa directa esquemas tradicionales nivelación de pisos. La inclusión mínima de agua y los tiempos de respuesta rápidos simplifican en gran medida el proceso general de preparación y disposición de la capa de nivelación.

Este método es similar en muchos aspectos y es envidiablemente popular entre las personas que no quieren meterse con una solución líquida.

Información general y características

La tecnología del trabajo implica la disposición sobre cualquier base y superficie.

Una solera semiseca es un conjunto de trabajos de nivelación de pisos que implica el uso de un mortero semiseco de hormigón o cemento-arena de varias resistencias. Para el refuerzo, se utilizan métodos estándar para fortalecer la mezcla: fibra de vidrio o malla metálica.

Debido al uso de una cantidad limitada de agua, el secado de la mezcla de hormigón es mucho más rápido. Entonces, término medio secado - 4-5 días, que es 5-6 veces más rápido que el tipo tradicional.

La aplicación de una mezcla semiseca es posible en la mayoría de los tipos de sustratos - suelos de madera, forjado, cojín de arena o grava. Es decir, el dispositivo de una solera semiseca se puede realizar en cualquier local, con cualquier tipo de base y su condición técnica.

El uso más racional de este método es en condiciones en las que el período de trabajo es limitado y el estado operativo de la base de transporte no permite el uso de soluciones líquidas y pesadas.

Ventajas y desventajas de esta tecnología.

Debido al bajo contenido de humedad, la regla tiene una alta densidad y no se encoge cuando se seca.

La ausencia de una gran cantidad de humedad tiene un efecto positivo en el peso total de la capa de nivelación y el proceso de secado. Después de la evaporación completa de la humedad, la regla se vuelve lo suficientemente fuerte y está lista para cualquier revestimiento de piso.

Entre otras ventajas del método semiseco, se pueden distinguir las siguientes:

- La alta densidad de la capa, el agua contenida, interactúa solo con el cemento y no está presente en forma libre. Es decir, la solución contiene solo la cantidad requerida de agua, que se evapora rápidamente. Como resultado, no se forman huecos, poros y grietas, que surgen de un exceso de humedad;

- Condiciones breves de arreglo: dos especialistas calificados colocan más de 30 m2 por día;

- No se encoge durante la hidratación, la ausencia de una fuerte evaporación y "polvo" durante el trabajo.

- Es posible realizar trabajos de acabado durante 2-3 días después del arreglo.

Se permite que la regla de piso semiseco no realice un aislamiento adicional de estructuras de madera, materiales de construcción y otras cosas que puedan estar expuestas a los efectos negativos de la humedad. Se permite que una mezcla ligeramente húmeda se mueva libremente sobre la superficie de la capa de nivelación después de 12 a 16 horas.

Para los pisos, se debe partir de las características del propio material. tendido Azulejos de cerámica se puede producir durante 2-3 días, linóleo durante 7-10 días, y es mejor posponer el piso laminado y hacerlo durante 35-40 días.

Al utilizar un método mecanizado, la velocidad de trabajo aumenta significativamente.

A pesar de muchas ventajas, nadie canceló la presencia de deficiencias de una regla de piso semiseco. Las desventajas incluyen cosas como:

- Problemas con la distribución de la mezcla en las esquinas, las costuras entre el piso y la pared, en los sitios de instalación de las guías;

- Gran cantidad de trabajo manual al realizar rellenos y nivelaciones en áreas de más de 60-70 m2;

- El espesor mínimo de la capa no debe ser inferior a 30-35 mm.

El problema con la distribución de la mezcla se resuelve introduciendo plastificantes especiales en la composición de la solución, que hacen que la mezcla sea más flexible y suave. Al rellenar la mezcla, el primer paso es rellenar y apisonar las esquinas y las uniones. Esto eliminará los vacíos y hundimientos en estas áreas.

El arreglo en un área grande rara vez se realiza manualmente; para esto, se contrata un equipo de construcción con equipo especial. La llana le permite realizar la regla de forma mecanizada, simplificando y acelerando enormemente el proceso de lechada del mortero.

El espesor de capa mínimo de 30 mm es la principal desventaja de este tipo de solera. Para resolver este problema, se utilizan las siguientes soluciones: un aumento en el espesor de la capa de 2 a 3 cm, un dispositivo de impermeabilización separador y refuerzo con la adición de fibra de vidrio.

El aumento del grosor de la capa contribuye a un aumento significativo de la resistencia y el rendimiento de la solución después del secado. La colocación de la impermeabilización le permite excluir el contacto directo y el acoplamiento de la solución con los elementos de soporte, eliminando así las tensiones resultantes que pueden dañar la capa.

La elección del material para reforzar la capa.

La fibra de vidrio es liviana y fácil de usar: el material simplemente se mezcla con ingredientes secos o se agrega al agua.

Reforzar una solera semiseca no es una medida necesaria, pero puede mejorar significativamente las propiedades físicas y técnicas de la solución, la durabilidad del revestimiento y la superficie en su conjunto. Como en el caso de los tipos de soleras húmedas, se utilizan dos materiales para el método semiseco: fibra de vidrio y malla de refuerzo.

La fibra de vidrio es un material compuesto que aumenta las propiedades de resistencia del hormigón y las mezclas de cemento y arena.

Entre las ventajas de este material, podemos destacar puntos como:

- La fibra tiene un bajo peso y consumo, lo que simplifica enormemente la entrega del componente al lugar de preparación de la solución;

- Al amasar, la dirección de los hilos se establece de manera caótica en todas las direcciones;

- La fibra de vidrio elimina la apariencia de hundimiento, grietas y daños.

La malla de refuerzo es un material más tradicional y familiar. Está hecho de plástico y metal con diferentes tamaños de celdas. Se coloca en la etapa de preparación o vertido de la mezcla, prevé la interfaz con varios elementos y secciones de la estructura de soporte.

Para reforzar un mortero semiseco, se recomienda usar fibra de vidrio, ya que este componente no sobrecargará la estructura general del piso. El uso de malla de refuerzo, en forma de malla de fibra de vidrio o plástico, no está prohibido, pero aun así no dará tal resultado.

Si el refuerzo de malla es más familiar y categóricamente no quiere aplicar maneras modernas, entonces la tecnología de colocación de la red constará de varias etapas. El primer paso es rellenar y nivelar 2-3 cm de masa semiseca. A continuación, se coloca cuidadosamente la cantidad requerida de malla, se tejen las telas adyacentes con un alambre y se cubre la última capa de 2-3 cm.

¿Qué hay que hacer antes de la regla?

Los pasos principales para encontrar el punto más alto en la superficie del piso.

La tecnología de soleras semisecas proporciona un conjunto de medidas preparatorias que simplifican en gran medida el proceso de acabado del trabajo y afectan directamente la calidad de su implementación.

El trabajo preparatorio se lleva a cabo por etapas y consta de los siguientes pasos:

- Eliminación de revestimientos y acabados antiguos;

- Limpieza de suciedad y manchas, limpieza de polvo;

- Eliminación de daños y defectos superficiales;

- Cálculo de espesores;

- Disposición de hidro y aislamiento acústico.

El desmontaje de acabados antiguos, rodapiés y revestimientos de suelos se realiza con herramientas manuales y un perforador. Los desechos de construcción grandes se recogen en bolsas resistentes y se transportan a un vertedero; para limpiar el polvo fino, es mejor usar una aspiradora de construcción.

La eliminación de daños menores se lleva a cabo mediante el sellado con mezclas de construcción y cemento y arena. Los baches profundos y las grietas se bordan, limpian, impriman y sellan con una composición similar.

Para eliminar pequeños defectos superficiales, puede utilizar un mortero de cemento y arena.

Los cálculos se llevan a cabo de acuerdo con un algoritmo simple. Para ello, se muestra una línea horizontal en la pared alrededor del perímetro de la habitación. Esto se puede hacer usando un láser o un nivel de burbuja. A partir de esta línea, cada 50 cm, se toman medidas hasta la superficie del piso.

La distancia más pequeña indicará la ubicación en este punto del lugar más alto en el plano del suelo. Es decir, a partir de este punto, se debe calcular el espesor de la capa de solera. Para ello, a la distancia encontrada se le resta el mínimo espesor de capa posible de 3 cm y se dibuja una segunda línea.

Para la disposición de la impermeabilización se puede utilizar rollo de materiales o película de polietileno con un espesor de 100 micras. El material se coloca en toda la superficie del suelo y se aplica a las paredes con un margen de 15-20 cm. Una cinta amortiguadora especial actúa como junta aislante de calor y sonido, que se pega en la parte inferior de la pared a la altura de la regla.

Los matices de preparar una solución y establecer balizas

La preparación de la solución se lleva a cabo de dos maneras: manual y mecánica.

La preparación de la mezcla se puede hacer de forma mecánica o manual. En el primer caso, se utiliza un soplador o mezclador de aire eléctrico. Este es un dispositivo especial que le permite mezclar, preparar y aplicar la solución en el lugar de trabajo.

El método manual consiste en amasar una mezcla semiseca directamente sobre la superficie del suelo. En la mayoría de los casos, es el segundo método el que se usa, ya que el equipo es bastante costoso y se usa solo cuando se vierte sobre áreas grandes.

- marca de cemento Portland no inferior a M400;

- arena de río de grano fino;

- Plastificantes y aditivos;

- Fibra de vidrio.

Las proporciones estándar de la solución no difieren mucho de la mezcla clásica: 1 parte de cemento por 3 partes de arena. Se añaden 500-600 gramos de fibra de refuerzo por 1m3.

El agua debe estar limpia, libre de partículas de óxido y residuos técnicos. El número máximo permitido de inclusiones de arcilla en la arena no debe ser superior al 3% de la masa total. Al usar cemento Portland, debe tenerse en cuenta que la solución terminada tendrá una marca más baja. Por lo tanto, se recomienda tomar cemento Portland de la marca M500.

Esquema general de instalación y fijación de guías lineales a superficie.

En la preparación manual, es deseable encerrar un lugar para mezclar los componentes. Además, en un lugar específico, se vierte una colina de tres partes de arena y una parte de cemento; el ciclo se repite la cantidad de veces requerida. Luego, vierta agua en un balde y mezcle la cantidad requerida de fibra. La cantidad exacta depende del fabricante y del volumen de la mezcla.

El agua se vierte gradualmente en una colina de cemento y arena, bien mezclada. Para determinar la consistencia de la solución, debe tomar una pequeña cantidad de la mezcla en la mano y apretarla con fuerza. Si gotea agua y la mezcla se desmorona, agregue más ingredientes secos. El resultado debe ser una solución que se forme bien bajo presión y que no libere agua.

El ajuste de las balizas de guía se realiza después de la disposición de la capa de impermeabilización. Deberá comprar una baliza o un perfil de paneles de yeso. La primera guía lineal se coloca a una distancia de 20-30 cm de la pared. Para esto, se usa una mezcla de cemento y arena, que se sujeta debajo de la guía hasta que el borde superior del perfil sea igual al nivel esperado del piso.

La distancia entre la segunda guía y las posteriores se selecciona en función de la herramienta que se utilizará para nivelar la regla semiseca. Por lo general, esta distancia es menor que la longitud del instrumento en 20 cm.

tecnología de trabajo manual

Solado semiseco: tecnología de bricolaje

La tecnología del dispositivo implica que el trabajo de nivelación del piso comienza una vez después de preparar una cierta cantidad de mortero. El método manual es muy adecuado para la implementación, donde el suministro de la mezcla con equipo adicional es problemático.

El fraguado primario de la mezcla se producirá a partir de los 50-60 m, lo que repercutirá en un importante deterioro de su plasticidad y complejidad de distribución.

La regla de piso semiseco de bricolaje se realiza en la siguiente secuencia:

- Se realiza una revisión de control y la calidad de la colocación de la impermeabilización, encolado de la cinta de expansión y colocación de balizas;

- Se prepara la primera porción de la solución de volumen suficiente. En forma manual, la solución se alimenta con una pala. La entrega se realiza desde el otro lado de la habitación. El primer paso es rellenar a lo largo de la unión de la unión con las paredes y el piso. Más adelante en la zona de instalación de faros;

- Para apisonar la primera capa, basta con pisotear bien la superficie con los pies o medios improvisados. Después de eso, se agrega una nueva porción de la mezcla por encima del nivel de las balizas y su alineación;

- La alineación de la solución se realiza utilizando un riel o regla de metal. La solución se distribuye uniformemente, donde es necesario llenarla con una llana. Se recomienda agregar y nivelar la mezcla en un área varias veces;

- La lechada se hace con llana de madera. Durante la lechada, debe presionar ligeramente la herramienta y hacer movimientos ondulados en la superficie del piso;

- Luego repita el ciclo hasta que la superficie del piso esté nivelada.

Después de completar el trabajo de acabado, la superficie se cubre y se deja durante al menos 12 horas. Si lo desea, con el tiempo, puede desmontar las guías y limpiar las costuras formadas. Después de 4-5 días, puede comenzar a terminar la habitación.

Como complemento a la versión de texto, recomendamos un video: solera semiseca, tecnología para organizar de acuerdo con cimiento de hormigón y alineación manual.

Costo promedio de alquiler de materiales y equipos

El costo promedio depende de la marca de cemento utilizada, aditivos de mortero adicionales, el uso de equipos adicionales, etc.

A continuación se muestra el costo promedio de los principales consumibles y el costo de alquiler del equipo necesario.